OrizuruはIoT/AIの力でDXを実現します

- 製造ラインの稼働率を向上させたい

- 品質不良の原因を特定し、不良品を減らしたい

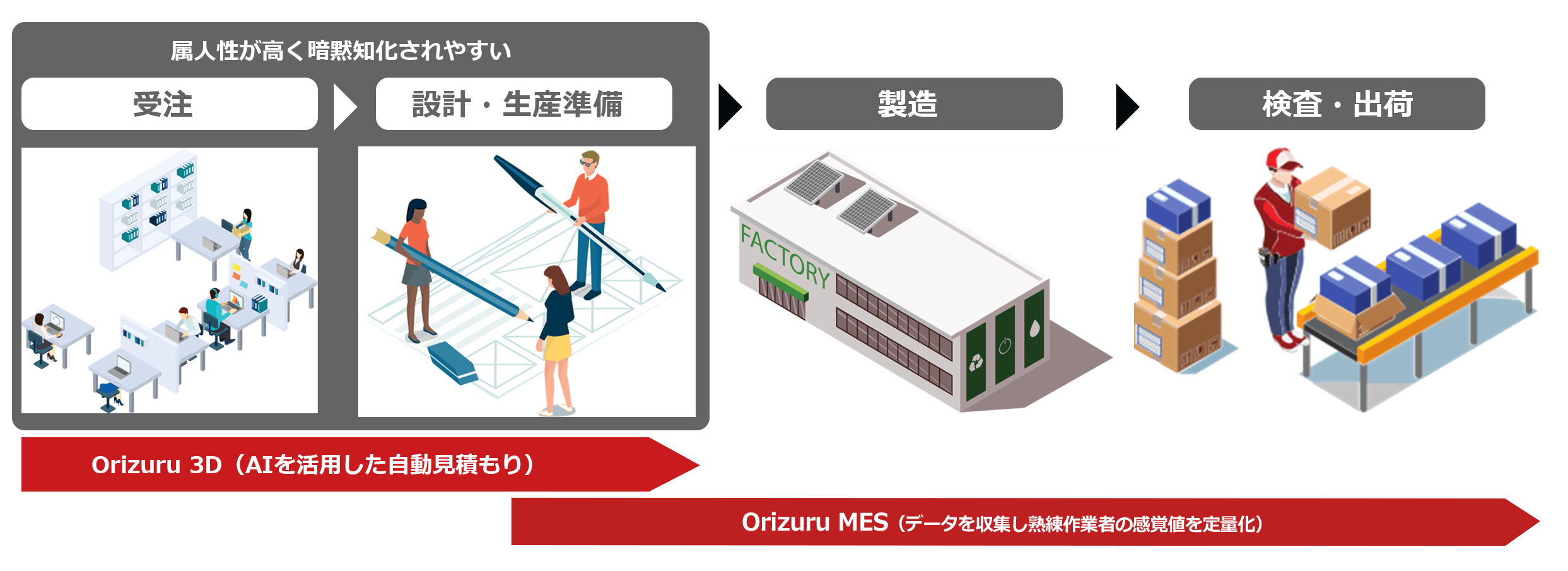

- 属人性を低減し、ベテラン依存を避けたい

Orizuruでスマートファクトリーを実現

AIを活用して課題解決し、生産性の向上・業務効率化を実現します。

ベテランの業務を自動化し属人性低減・省人化することで横展開可能になります。

既存の設備・業務フローは企業により多種多様ですが、

CCTでは導入前の業務コンサルティングから運用時の体制支援まで対応しております。

Orizuruには2つの特徴的なモジュールOrizuru 3DとOrizuru MESがあり、

製造業界・建設業界を対象とした多様な機能をもっています。

Orizuru 3D

3D

Webブラウザ・スマホで閲覧可能3D

IoTデータ、点群データの可視化3D

IFCデータ対応

AI

コストテーブルによる原価積算AI

類似する過去実績の参照AI

機械学習による価格推定

Orizuru MES

様々な製造設備とのデータ連携により自動化を実現

Orizuru MESをハブとして工作機械・検査機・ロボット・センサー等のハードウェアに対してデータ取得・制御することが可能です。主要なCNC(FANUC、三菱、TOSNUC)、PLC(KEYENCE、BECKHOFF、三菱)と連携し、製造ラインの自動化を実現します。

また、Orizuru 3Dと連携することでBIツールでは実現できない3D可視化も可能で、加工精度向上やモニタリングの効率化に貢献します。

また、Orizuru 3Dと連携することでBIツールでは実現できない3D可視化も可能で、加工精度向上やモニタリングの効率化に貢献します。

Orizuru FAQ

はい、STEP、IGESなどの主要な中間フォーマットは標準で対応している他、その他のネイティブフォーマットもご対応可能ですので、お手持ちのフォーマットについてお問い合わせください。

はい、ご対応可能です。ECサイトやクラウドPDMサービスなどへの組込み実績がございます。どのようなシステムへの組込みを希望されているのか、ぜひお聞かせください。

はい、オンプレミス、クラウドどちらでの構築・運用もご対応可能です。

プロフェッショナル紹介

Orizuru professional

石原 雅崇

OrizuruでDXを加速させる

Orizuruを活用したスマート化により、属人性低減・省人化し、企業存続・拡大を実現できます。しかし、既存設備、業務フローは企業によりまちまちで、単純な導入では期待通りの効果が得られません。そこで、DX実現プランの策定から支援可能なCCTにぜひご相談ください。