OECD諸国(経済開発協力機構)の中で、日本の労働生産性は低水準にあります。製造業にとって生産性は死活問題であり、企業が生き残るには生産プロセスの最適化が求められます。中でも工程管理は、製造業が生産性アップを目指す上で欠かせない戦略です。

目次

製造業における工程管理とは?

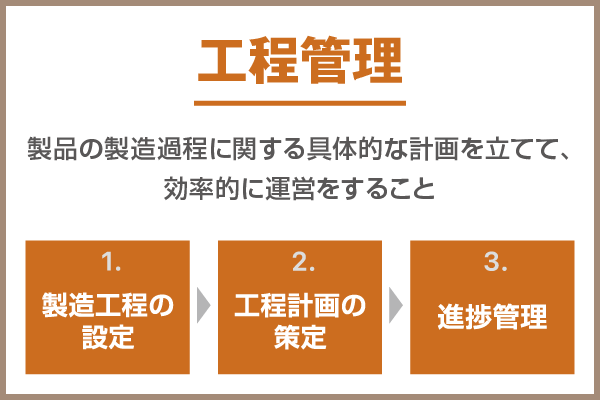

工程管理とは、製品の製造過程に関する具体的な計画を立てて、効率的に運営をすることです。企業の生産活動をコントロールするために必要であり、製造業では次の3つのプロセスに分けられます。

<工程管理のプロセス>

- 製造工程の設定

- 工程計画の策定

- 進捗管理

最適な製造過程は生産能力(設備や人材など)によって異なるため、自社の環境に合わせた工程管理をする必要があります。

工程管理と生産管理の違い

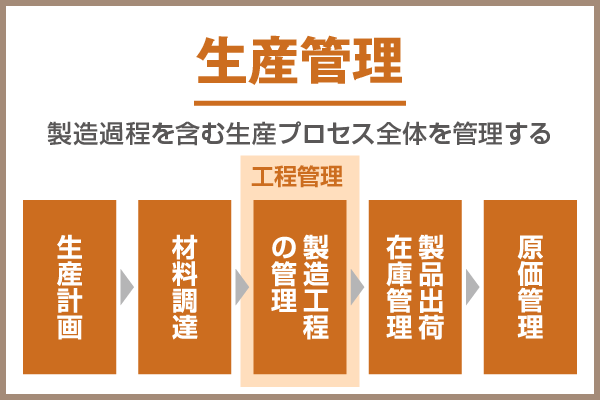

工程管理と生産管理は似た用語ですが、厳密には以下の違いがあります。

工程管理:生産プロセスにおける、製品の製造過程を管理すること。

生産管理:製造過程を含む生産プロセス全体を管理すること。

生産管理には、生産計画の策定や受注、仕入れ、納期などの管理も含まれます。つまり、工程管理は生産管理の一部であり、「品質・コスト・生産スピード」を全て最適化する必要がある場合は、生産管理にも取り組む必要があります。

製造業が工程管理をする5つの目的

工程管理の計画を立てる前には、方向性を誤らないように目的を明確にすることが重要です。大まかな目的は生産活動のコントロールですが、さらに細分化すると以下の5つに分けられます。

目的1.納期の遵守

一般的な製造業では、以下の納期を遵守する必要があります。

【1】取引先に対する納期:受注に対していつまでに製造・出荷をすれば良いか。

【2】仕入れと外注の納期:仕入れ先や外注先からいつまでに納品してもらえば良いか。

【3】工場の納期:受注した製品をいつまでに製造すれば良いか。

【1】や【2】の納期を守っても、【3】が遅れると受注に対応することはできません。納期の遅延は取引先や顧客を失うことにつながるため、工程管理によって遵守を徹底する必要があります。

目的2.品質の向上や安定

製品の製造過程は、納品物の品質に大きく影響します。従業員によって作業方法が異なると、品質面にムラやトラブルが生じやすくなるため、顧客の満足度は下がってしまうでしょう。

そのため、マニュアルを作成するなどして作業を標準化し、品質の向上や安定を目指す企業努力が求められます。

目的3.リードタイムの短縮

リードタイム(Lead time)とは、ある作業の開始から終了までにかかる時間です。製造業では、工場内での生産リードタイムを短縮することが納期遵守につながるため、各工程の改善が必要になります。

リードタイムには他にも種類があり、例えば仕入れに関わるものは「調達リードタイム」、出荷に関わるものは「物流リードタイム」と呼ばれます。

目的4.生産性のアップ

製造業にとって生産性は、製品の品質や人材不足、ひいては利益率向上につながる要素です。そのため、工程管理を通してリードタイムを縮小し、工場の生産能力を高める必要があります。

オフィス業務の見直しも必要ですが、特に製造現場は生産性を大きく左右するので、全体的なプロセスの改善に取り組みましょう。

目的5.製造コストの削減

工程管理に取り組むと、製造過程のムラやムダを徹底的に省けるため、製造コストの削減にもつながります。コスト削減を実現できれば、浮いた予算を新しい設備や人材に回すことで、さらなる生産性のアップを目指せるでしょう。

なお、生産スピードが現場のキャパシティを超えると、かえって生産性が低下したりトラブルが生じたりする恐れがあるので、工程管理では負荷調整にも取り組むことが重要です。

製造業における工程管理の実施手順

製造業の工程管理は、「製造工程の設定」「工程計画の策定」「進捗管理」の順で実施します。基本的にはPDCAサイクル(計画・実行・評価・改善)となるので、まずは現状を把握してから計画を策定し、改善のための進捗管理まで取り組むことが重要です。

ここからは各プロセスに分けて、工程管理の実施手順を見ていきましょう。

手順1.製造工程の設定

製造工程とは、モノづくりの流れのことです。自動車メーカーを例に挙げると、内装作業や外装作業、配線作業、エンジン回り作業などが製造工程に該当します。

このプロセスでは、最初に製品ごとの作業内容や順序を決めます。また、使用する場所や設備、部材などの製造条件も明確にしておきましょう。

次に1単位ごとの作業時間を計り、完了までの目標となる「標準時間」を設定します。標準時間を決めておくと、1日あたりの生産量を明確にできるため、必要な仕入量や売上などを予測しやすくなります。現状を分析したら改善にも取り組み、効率的かつ無理のない標準時間となるように調整しましょう。

なお、作業をあまりにも細かい単位に分けると、後の進捗管理で手間がかかってしまいます。例えば、「部品Aと部品Bの組み立て」のように製造工程を設定すると、作業ごとに進捗を登録すること(着手や完了など)ができません。

最終的にどのタイミングでの進捗管理が望ましいかを意識しながら、分かりやすい製造工程を設定してください。

手順2.工程計画の策定

複数の製品を同時に作ったり、製品あたりの作業数が多かったりすると、特定の製造工程に大きな負荷がかかります。そのため、工程計画の策定では以下の方法で負荷を調整し、最適な生産ラインとなるようにスケジューリングを行います。

負荷の山積み:グラフや表を用いて、製造工程ごとに負荷の大きさを可視化する。

負荷の山崩し:ある製造工程がキャパシティを超えた場合に、負荷をほかの工程に分散する。

負荷の山崩しでは、すべての製造工程のバランスを見ながら、適切な箇所に負荷を分散させる必要があります。専任者を立てれば手動でも行えますが、適材適所への分散があまりにも難しい場合は、工程管理ツール(スケジューラーソフトなど)の導入を考えましょう。

手順3.進捗管理

進捗管理のプロセスでは、「実績報告」「進捗チェック」「工程の改善」に取り組みます。

実績報告:工程ごとに「着手」や「完了」などの実績を記録する作業。

進捗チェック:納期に対する実績の進み具合を判断する作業。

工程の改善:計画から遅れが生じたときに、原因を調査して改善する作業。

製造業における実績報告は、現場担当者による手作業で行われるケースがよく見られます。しかし、手書きでは人的ミス(記入漏れや記入遅れなど)が生じやすくなるため、設備からデータを自動記録するツールの導入も考えましょう。

また、工程計画に問題が見つかった場合は、作業手順の見直しや人材の追加、担当者の変更といった改善策を考えます。前述の通り、工程計画はPDCAサイクルでブラッシュアップするものなので、評価・改善のプロセスも忘れないようにしてください。

製造業の工程管理システムとは?

工程管理システムとは、事前設定によって簡単に工程管理表を作れたり、設備から実績データを自動記録できたりするツールです。製造業では工程管理システムを導入するだけで、作業効率や安全性を高めることができます。

工場内の全工程を、手動で管理・最適化することは容易ではありません。人件費の増加はもちろん、担当者に負担がかかると人的ミスのリスクも高まります。

工程管理システムには、他にもさまざまな種類のツールがあります。

・負荷状況に合わせて、山積みや山崩しを自動的に行う

・日単位のガントチャートを作成し、発注書や作業指示書を発行する

・在庫状況をリアルタイムで管理する

上記の他、受注や仕入れを含めた生産管理をサポートしてくれるツールも少なくありません。中には、タブレットやスマートフォンなどの小型デバイスで操作ができるツールも見られます。

工程管理システムの導入メリット

工程管理システムを導入すると、各作業の負荷状況や進捗状況をデータ化できるため、製造業では以下のメリットを得られます。

・負荷の山積みや山崩しを最適化できる

・手作業による人的ミスを防げる

・納期や計画の急な変更に対応しやすくなる

・ムダを省くことで、人件費などのコストカットができる

・取引先や顧客への納期回答が正確になる など

上記のほか、オフィスと現場のコミュニケーションが円滑になる点も大きなメリットです。データ共有ができる工程管理システムを導入すると、上層部や管理者がリアルタイムの状況を確認できるため、的確な指示を出しやすくなります。

工程管理システムの選び方、比較ポイント

当然ですが、工程管理システムの導入には費用がかかります。本格的なものは初期費用だけで1,000万円以上、さらに月額費用がかかるシステムもあるので、費用対効果が高いものを導入しなければなりません。

一口に製造業の工程管理と言っても、実際の生産プロセスは工場によって異なります。そのため、以下のポイントでしっかりと比較し、自社に合った工程管理システムを選びましょう。

ポイント1.システムの適用範囲

工程管理システムの導入費用を抑えるには、「適用範囲」を慎重に見定める必要があります。全工程に導入すると大きな初期コストがかかるだけではなく、運用失敗のリスクも上がるためです。

そのため、前述の製造工程を設定した後には、工程ごとにシステム導入の優先順位をつけましょう。「どの工程に導入すべきか」が明確になっていると、最低限必要になる機能や仕様を見極められるため、費用対効果の高いシステムを選びやすくなります。

ポイント2.生産方式の種類

適した生産方式が異なる点も、工程管理システムを選ぶ際の注意点です。自社の生産方式に対応していないシステムは、いくら高性能でも導入メリットがほぼありません。

導入費用を無駄にしないためにも、まずは製品ごとの生産方式を明確にし、自社に合った工程管理システムを選びましょう。

ライン生産:製造工程を順に並べて、流れ作業で一つの製品を作り上げる方式。

ロット生産:作業をロットに分けて、複数の製品を同時進行で生産する方式。

個別生産:顧客からの受注に応じて、その場限りの方法で生産をする方式。

セル生産:少人数の作業チームが、一つの製品・部品の完成までを全て受け持つ方式。

なお、生産方式には細かい違いがあるので、前述の「手順1」で製造計画を立ててから導入するシステムを選ぶことが重要です。

ポイント3.必要な機能・不要な機能

導入する工程管理システムによっては、コスト削減や作業分析などさまざまな機能が備わっています。高機能なほど適用範囲は広がりますが、すべての機能を使いこなせるとは限りません。

搭載機能は導入コストのほか、操作やチェックのしやすさにも影響するため、「必要な機能・不要な機能」はしっかりと見極めましょう。また、同じ製造業向けのシステムでも、機械製品用や食品用などの違いがあるので、特化している分野を確認することも必要です。

ポイント4.導入コストの高さ

工程管理システムの導入コストは、「オンプレミス型」または「クラウド型」のどちらに該当するかで異なります。

オンプレミス型とは、自社サーバに導入して使用するシステムです。セキュリティ性やカスタマイズ性は高い傾向にありますが、サーバの購入費やレンタル代も必要になるため、全体の導入コストが上がります。

一方、クラウド型はWEB上のサーバで使用するシステムです。カスタマイズや他システムとの統合は制限されますが、オンプレミス型に比べると導入コストを抑えられます。

コスト面の判断が難しい場合は、無料または安価なシステムから導入し、実際に使ってから判断することも検討してみましょう。

製造業における工程管理の好事例

工程管理はさまざまな業種で行われますが、中でも製造業には多くの好事例があります。事例からは成功のポイントや工夫の仕方を学べるので、製造計画を立てる前に以下を参考にしてみましょう。

【事例1】選別工程をスムーズ化にするシューターの導入/みすずコーポレーション

総菜製造業を営む「みすずコーポ―レーション」は、油揚げの選別工程をビデオ解析して2つの問題点を明確にしました。

問題点1.コンテナの運搬時に歩行が必要になっている

問題点2.積み上げるコンテナの量が毎回変わるため、作業にムラがある

作業にムダやムラが生じると、従業員によってかかる時間や手順に違いが生じます。そこで同社は、空コンテナの受け取りと良品コンテナの仕分けを同時にできるシューターを導入し、常に同じ場所・高さで作業ができる環境を作り上げました。

この選別工程のスムーズ化により、同社は労働生産性を33%アップさせることに成功しています。

【事例2】分単位スケジューリングを可能にしたシステムの導入/トヨタ自動車

大手自動車メーカーの「トヨタ自動車」は、リードタイムの短縮に注力していることで知られています。例えば、特に工程が多い金型生産に対しては、以下の機能を備えたシステムを導入しています。

- 進捗をリアルタイムで把握できる機能

- 各工程に最適な資源を割り当てられる機能

- 納期を最優先してスケジューリングをする機能

このシステムの導入によって、同社の金型生産は分単位でスケジューリングされるようになりました。その結果、資源配置の最適化や納期調整業務の削減に成功しており、効率化やコストカットを実現しています。

【事例3】仮想大部屋でデータ共有やレビューをリアルタイム化/富士通株式会社

サーバやパソコンの大手メーカー「富士通」は、情報共有ツールなどを活用して仮想大部屋を構築しています。仮想大部屋は、遠隔地から知見を収集できるシステムであり、製造部門がデータ共有やデザインレビューをする場として利用されています。

VRやARによって製品データを可視化している点も、同社ならではの工夫です。仮想空間で製品テストやデザインチェックをできるようにしたことで、モックアップ試作の手間が省かれました。

このようにIT技術やAIを活用すると、工程管理の幅を広げられます。

製造業の工程管理ではシステム導入も検討しよう

製造業の売上は作業効率に左右されるため、工程ごとに改善をすることが重要です。まずは現状を可視化するところから始めて、一つずつ丁寧に工程管理を進めていきましょう。

工程管理は手動でもできますが、さらなる効率化や人的ミスの削減を実現したい場合は、工程管理システムが効果的です。ただし、導入にはコストがかかるので、費用対効果を意識してシステムを選びましょう。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介