製造業に携わる方であれば、「歩留まり」という言葉を日常的に耳にするでしょう。しかし、この概念は製造業だけでなく、実は人事や営業、IT開発といった多種多様なビジネスシーンにも深く関係しています。

本記事では、「歩留まりとは何か」といった基本から、正確な計算方法、歩留まりが悪い状況の原因と具体的な改善策まで、徹底的に解説します。あなたのビジネスにおける生産性向上とコスト削減に直結する「歩留まり」の本質を、ぜひ理解してください。

目次

歩留まりとは:製造業からサービス業まで活かせる本質とは?

「歩留まり」という言葉は、特定の業界に限定されるものではありません。ここでは、その基本的な意味から、多様なビジネスシーンでの応用、そして関連用語との違いまでを詳しく見ていきましょう。

「歩留まり」とは?生産性向上を図るための核心的な指標

「歩留まり」とは、投入した材料や資源に対して、どれだけの成果物や良品が得られたかを示す割合を指します。簡単に言えば、「かけた労力や資源に対して、どれだけ無駄なく目的のものができたか」を表す指標です。この数値が高いほど、効率が良いと判断され、企業の生産性向上やコスト削減に直結するため、ビジネスにおいて非常に重要な概念とされています。

単に「良い製品がたくさんできた」というだけでなく、それがどれだけ効率的に達成されたかを示す、まさに生産性向上を測るための核心的な指標と言えるでしょう。

・製造業における「歩留まり」の重要性と具体的な指標

製造業において「歩留まり」は、生産効率と品質管理の両面を評価する上で最も重要な指標の一つです。投入した原材料から、どれだけの良品が完成したかを示すため、歩留まり率が高いほど無駄が少なく、コスト競争力も高まります。

具体的には、製造ラインでの不良品の発生率や再加工率、スクラップ率などが歩留まりに影響を与える要素となり、これらの数値を詳細に分析することで、どの工程に問題があるのかを特定し、改善につなげることが可能です。安定した品質と生産性を維持するために、製造業では常に歩留まりの最適化が求められます。

・製造業だけじゃない!「歩留まり」概念が活かせる意外な業界事例

「歩留まり」の概念は、製造業に限定されず、さまざまな業界で応用されています。

例えば、採用活動においては、応募者数に対する内定承諾者の割合が「歩留まり」に該当し、採用プロセスの効率性を示します。営業では、リード(見込み客)数に対する成約件数の割合が、営業活動の「歩留まり」と言えるでしょう。食品加工業では、原材料の仕入れ量に対する製品化できた量の割合が重要ですし、IT開発では、コーディングした行数に対するバグのないコードの割合や、テストフェーズでの検出バグ数とリリース後のバグ数の比率なども「歩留まり」として捉えられます。

このように、投入量と成果物を比較する視点は、あらゆるビジネスの効率化に役立ちます。

歩留まり・良品率・不良率・手直し率・転用率の違い

「歩留まり」と似た言葉や関連する言葉は多く、混同されやすいです。それぞれの意味を正しく理解することは、適切な現状把握と改善策の立案に不可欠です。

| 用語 | 意味・内容 |

|---|---|

| 歩留まり(率) | 投入量に対する良品の完成品、または成果物の割合。最も広義で使われることが多い。 |

| 良品率 | 総生産数(または投入数)に対する、完全に品質基準を満たした製品の割合。歩留まり率とほぼ同義で使われることも多いが、歩留まりが途中工程のロスを含み得るのに対し、良品率は最終的な品質にフォーカスすることがある。 |

| 不良率 | 総生産数(または投入数)に対する、品質基準を満たさなかった製品の割合。良品率の裏返しとなる数値。 |

| 手直し率 | 不良品となったものの、手直しによって良品に転換できた製品の割合。コストや工数が発生するため、低いほど望ましい。 |

| 転用率 | 本来の用途では不良品だが、別の用途(B品、副産物など)に転用できた製品の割合。コスト削減や資源の有効活用という点で重要だが、本来の歩留まりとは区別して考える必要あり。 |

これらの指標を総合的に分析することで、どこで、どれだけのロスが発生しているのかを詳細に把握し、効果的な改善に繋げることができます。

「歩留まり」の正しい読み方

「歩留まり」の正しい読み方は「ぶどまり」です。語源としては、稲作における「収穫量」や「歩(ぶ)」という単位が関係しているとも言われますが、その正確な由来については諸説あります。

「歩留まり率」を導き出す計算と分析のポイント

「歩留まり」の概念を理解したところで、次は具体的な「歩留まり率」の計算方法とその分析のポイントを見ていきましょう。正確な数値を把握することは、改善への第一歩です。

基本の「歩留まり率」計算式とその意味

「歩留まり率」を計算する際の最も基本的な式は、非常にシンプルです。

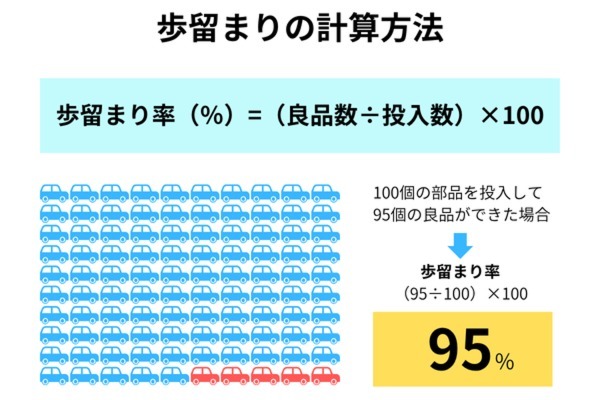

歩留まり率(%)=(良品数÷投入数)×100

この式が示すのは、「投入した原材料や資源の総数に対し、最終的にどれだけの良品や成果物を得られたか」という割合です。

この数値が高いほど、生産効率が良いことを意味し、無駄が少ない状態であると判断できます。歩留まり率を継続的に計測し、目標値と現状値を比較することで、生産プロセスの問題点を早期に発見し、改善につなげることが可能になります。

【シーン別】実践で役立つ計算例と注意点

歩留まり率の計算は、業界やプロセスによって「投入数」と「良品数」の定義が少し変わるため、それぞれのシーンに合わせた理解が必要です。

<製造業(製品生産)の場合>

投入数:製造ラインに投入された部品や原材料の総数

良品数:完成した製品のうち、品質基準を満たしたものの数

例

1,000個の部品を投入し、980個の良品ができた場合

歩留まり率は(980÷1000)×100=98%

<採用活動の場合>

投入数:応募者数や一次面接に進んだ人数

良品数:内定承諾者数

例

100名の応募があり、最終的に5名が内定を承諾した場合

歩留まり率は(5÷100)×100=5%

<営業活動の場合>

投入数:新規リード(見込み客)数

良品数:成約(契約締結)件数

例

200件の新規リードから10件の成約があった場合

歩留まり率は(10÷200)×100=5%

このように、自社のビジネスプロセスに合わせて「投入」と「成果(良品)」を定義することで、どの工程で効率が落ちているのかを具体的に把握できます。

・小ロット生産から大量生産まで生産規模に応じた計算の工夫

生産規模によって、歩留まりの計算と分析には異なる工夫が必要です。

小ロット生産では、個々の製品に対する品質管理がしやすいため、詳細な不良原因分析が重要になります。各ロットでの不良発生状況を細かく記録し、手作業によるバラつきや熟練度による差がないかを検証することが有効です。

一方、大量生産では、個々の製品を追跡することが難しいため、統計的な手法やサンプリング検査が中心となります。特定の時間帯やラインでの異常値を素早く検知できるようなシステムを導入し、ビッグデータ解析によって潜在的な問題を見つけ出す工夫が求められます。

いずれの場合も、単に最終的な歩留まり率を見るだけでなく、工程ごとの歩留まり率を詳細に把握することが、より的確な改善策につながります。

「歩留まり率」分析で見るべき指標

単に歩留まり率を計算するだけでなく、その数値をどのように分析するかが、改善効果を最大化する鍵となります。見るべき指標は多岐にわたりますが、特に重要なのは以下の3点です。

・推移

・原因別内訳

・工程別

まず、「推移」を見ることで、歩留まり率が時間とともにどのように変化しているかを把握できます。特定期間での上昇・下降トレンドや、改善活動後の効果測定に役立ちます。

次に、「原因別内訳」では、不良品が発生した原因(例:原材料不良、設備故障、人為的ミスなど)ごとに不良品の数を集計し、どの原因が最も歩留まりに影響を与えているかを特定します。

最後に、「工程別」の歩留まり率を算出することで、生産プロセスのどの段階で不良品が多く発生しているかを明確にできます。

これらの指標を複合的に分析することで、漠然とした「歩留まりが悪い」という状況を、具体的な「○○工程の△△が原因で、□□%歩留まりが低下している」という形で可視化し、的確な改善策を立てるための根拠とすることが可能です。

「歩留まりが悪い」の原因特定から効果的な改善策まで

「歩留まりが悪い」という問題に直面したとき、やみくもに改善策を講じても効果は薄いでしょう。まずは根本原因を特定し、それに対して最適なアプローチを取ることが重要です。

なぜ「歩留まり」は悪くなる?潜んでいる多角的な原因

「歩留まりが悪い」状況の背後には、さまざまな要因が複雑に絡み合っています。一般的な原因としては、以下が挙げられます。

・原材料の品質不良

・機械設備の老朽化やメンテナンス不足

・製造プロセスの設計ミスや手順の不徹底

・作業員のスキル不足や不慣れによる人為的ミス など

これらの問題が単独で発生することもあれば、複数組み合わさって歩留まりを悪化させるケースも少なくありません。

例えば、品質の悪い原材料を旧式の機械で加工し、さらに作業員の経験が浅い場合、不良品が多発し、結果として歩留まりが著しく低下するといった状況が起こり得ます。原因を特定するには、現場での詳細な観察とデータ収集が不可欠です。

・見落としがちな隠れた原因:設備劣化からスキルギャップまで

表面的な原因だけでなく、見落とされがちな「隠れた原因」にも目を向ける必要があります。

例えば、設備の経年劣化は少しずつ性能を低下させ、予期せぬ不良を招くことがあります。日々の点検では発見しにくい微妙なズレや摩耗が、品質に影響を与えるケースは少なくありません。また、作業員のスキルギャップも重要な要因です。ベテランと新人の間で作業習熟度に差がある場合、特定の工程で不良が発生しやすくなります。

これらは、OJTだけでは解決しにくい構造的な問題である可能性もあります。さらに、職場環境(温度、湿度、照明など)や、従業員のモチベーション低下、コミュニケーション不足なども、間接的に歩留まりに影響を与える隠れた原因となり得ます。これらの多角的な視点から原因を探ることで、真のボトルネックを見つけ出すことができるでしょう。

原因別アプローチ:効果的な改善策の選択と実行

原因が特定できたら、それに応じた効果的な改善策を実行に移しましょう。原因別に最適なアプローチを選択することが、歩留まり改善への近道です。

| 原因 | 具体的な改善策 |

|---|---|

| 原材料が原因 | ・仕入先の変更、原材料の品質基準の見直し、受入検査の強化

・サプライヤーとの連携強化、ロットごとの品質データ共有 |

| 設備が原因 | ・定期的なメンテナンス計画の見直し、老朽化設備の交換やオーバーホール、最新設備の導入

・IoTセンサーなどによるリアルタイム監視、異常早期検知システムの導入 |

| プロセスが原因 | ・作業手順の見直し、標準作業書の作成と徹底、工程間の連携強化、ボトルネック工程の改善

・作業フロー図の作成、無駄や重複工程の確認 |

| 人為的ミスが原因 | ・定期的な従業員研修の実施、スキルアップ

・作業マニュアルの改善、ポカヨケ(フールプルーフ)設計の導入 ・従業員のフィードバックを積極的に取り入れ、改善につなげる |

| 品質管理体制が原因 | ・検査体制の強化、品質管理基準の見直し、不良品の再発防止策の徹底

・品質データの分析体制構築、ISO9001などの品質マネジメントシステム導入 |

これらの対策は単独で行うよりも、複数組み合わせて実行することで、より大きな改善効果が期待できます。

・組織全体で取り組み、部門横断での歩留まり改善戦略

歩留まり改善は、特定の部門だけの問題ではありません。むしろ、組織全体で部門横断的に取り組むことで、真の成果を出すことができます。

開発部門:製品設計段階で加工しやすい設計を考慮

購買部門:安定した品質の原材料を供給する

製造部門:効率的な生産プロセスを確立

品質管理部門:不良品の発生を抑制するための検査体制を構築

営業部門:顧客フィードバックを開発や製造に反映させることで、市場ニーズに合った品質改善も可能

このように、各部門がそれぞれの役割を認識し、連携を密にすることで、情報共有がスムーズになり、問題の早期発見や迅速な解決、そして継続的な改善活動へとつながります。部門間の壁を取り払い、共通の目標に向かって協力し合うことが、歩留まり改善成功の鍵です。

関連記事:トヨタ生産方式とは?TPSの基本思想、メリット、導入の注意点をわかりやすく解説

今日から実践できる歩留まり改善の具体的ステップ

ここでは、今日からでも取り組める具体的なステップを紹介します。

現状把握のためのチェックリストと診断方法

歩留まり改善の第一歩は、現状を正確に把握することです。以下のチェックリストを参考に、自社の状況を診断してみましょう。

| カテゴリ | チェック項目 |

|---|---|

| データ収集 | ・製品ごとの投入数、良品数、不良数、手直し数を記録していますか? |

| ・不良品が発生した工程、日時、原因(可能であれば)を記録していますか? | |

| ・これらのデータは、定期的に集計・分析されていますか? | |

| プロセス評価 | ・各作業工程の標準作業書は整備されており、従業員に周知されていますか? |

| ・作業手順に無駄や重複はありませんか? | |

| ・設備は適切にメンテナンスされていますか?老朽化した設備はありませんか? | |

| 人的要因 | ・従業員のスキルレベルは均一ですか?スキルマップはありますか? |

| ・品質に関する従業員教育は定期的に行われていますか? | |

| ・ヒューマンエラーを防止するための仕組み(ポカヨケなど)は導入していますか? | |

| 環境要因 | ・生産環境(温度、湿度、清浄度など)は品質に影響を与えていませんか? |

| ・原材料の保管状況は適切ですか? |

このチェックリストに沿って現状を評価することで、漠然とした「歩留まりが悪い」状態を具体的な課題へと落とし込むことができます。

段階別アプローチ:無理なく改善を進めるためのロードマップ

歩留まり改善は一朝一夕にはいきません。無理なく着実に進めるためには、段階的なアプローチでロードマップを作成することが有効です。

【フェーズ1】現状の可視化と目標設定

上記のチェックリストを用いて現状を診断。

最も影響の大きいボトルネック工程や主要な不良原因を特定。

具体的な改善目標(例:〇月までに歩留まり率を〇%向上させる)を設定。

【フェーズ2】短期的な改善策の実行

比較的少ないリソースで実施可能かつ、効果が見えやすい改善策から着手(例:作業手順の徹底、設備の簡単な調整、特定の不良原因対策)。

改善効果をこまめに測定し、成功体験を積む。

【フェーズ3】中長期的な改善策の導入

設備投資やITシステム導入、大規模なプロセス改善など、時間やコストのかかる施策を計画。

部門横断プロジェクトチームを結成し、全社的な取り組みを推進。

【フェーズ4】継続的な改善と標準化

改善サイクル(PDCA)を確立し、定着させる。

成功した改善策を標準化し、全社に展開。

新たな課題を常に探し、改善活動を継続する。

このロードマップに沿って計画的に進めることで、着実に歩留まりを向上させ、持続可能な改善体制を構築することができます。

歩留まり改善で陥りやすい落とし穴と回避策

多くの企業が歩留まり改善に取り組む中で、共通して陥りやすい「落とし穴」が存在します。これらの失敗例から学ぶことで、よりスムーズな改善を目指しましょう。

【落とし穴1】原因特定をせずに「とりあえず」の対策を打つ

回避策:必ず現状を詳細に分析し、データに基づいて根本原因を特定する。五感だけでなく、客観的な数値で判断する習慣をつける。

【落とし穴2】特定部門任せで全社的な協力が得られない

回避策:歩留まり改善は全社課題であることを経営層が明確に示し、部門横断のプロジェクトチームを立ち上げる。定期的な情報共有の場を設ける。

【落とし穴3】一度の改善で満足し、継続的な活動を怠る

回避策:PDCAサイクルを組織に根付かせ、継続的な測定と見直しを仕組み化する。改善活動を評価指標に組み込む。

【落とし穴4】費用対効果を考慮せずに高価な設備を導入してしまう

回避策:投資対効果(ROI)を事前に厳密に計算し、費用に見合った効果が見込めるか、段階的な導入ができないかなどを検討する。

【落とし穴5】現場の意見を聞かず、トップダウンのみで改善を進める

回避策:最も状況を理解している現場の声を積極的に取り入れ、改善策に反映させる。改善活動への参画を促し、当事者意識を高める。

これらの落とし穴を事前に認識し、回避策を講じることで、歩留まり改善の成功確率を格段に高めることができるでしょう。

DX時代における歩留まり管理の進化と展望

現代はDX(デジタルトランスフォーメーション)が加速する時代です。歩留まり管理も例外ではなく、テクノロジーの進化によってその手法は大きく変わりつつあります。未来を見据えた歩留まり管理の姿を見ていきましょう。

IoT・AIが変える歩留まり管理:リアルタイム監視と予測分析の可能性

IoT(モノのインターネット)とAI(人工知能)の進化は、歩留まり管理に革新をもたらしています。

IoTセンサーを製造設備や生産ラインに設置することで、温度、湿度、振動、圧力、稼働状況など、さまざまなデータをリアルタイムで収集することが可能になります。これらの膨大なデータをAIが解析することで、人間では見つけにくい異常値や傾向を自動で検知し、不良品が発生する前に予兆を捉える「予測分析」が実現します。

例えば、特定の設備の振動パターンが変化したら不良品が出やすい、といった傾向をAIが学習し、オペレーターに警告を出すことで、早期に手を打つことができるようになります。これにより、従来の事後対応型から、より積極的な予防・予知保全型へと歩留まり管理が進化し、劇的な効率向上とコスト削減が期待されています。

データドリブンな意思決定:歩留まり最適化に向けた未来戦略

IoTやAIによって収集・分析されたデータは、データドリブンな意思決定を可能にし、歩留まり最適化に向けた強力な武器となります。従来の「経験と勘」に頼る管理から脱却し、客観的なデータに基づいた戦略立案が主流となるでしょう。

例えば、過去の生産データと気象データ、さらにはサプライヤーの品質データまでを統合的に分析することで、特定の条件下で歩留まりが低下しやすいパターンを特定し、事前に生産計画を調整するといった高度な最適化が可能になります。また、シミュレーション技術と組み合わせることで、新たな生産ラインの設計やプロセス変更が歩留まりに与える影響を事前に予測し、最適な条件を見つけ出すこともできます。

これにより、より精度の高い予測と、迅速かつ的確な意思決定が可能となり、企業全体の競争力向上に貢献します。

これからの「歩留まり」:持続可能なビジネス成長への貢献

これからの「歩留まり」は、単なる生産効率の指標に留まらず、持続可能なビジネス成長に不可欠な要素となっていきます。高品質な製品を効率的に生産することは、顧客満足度を高め、ブランドイメージを向上させます。

また、廃棄物の削減やエネルギー効率の向上は、環境負荷の低減にもつながり、企業のSDGsへの貢献にも寄与します。DXを活用した歩留まり管理は、こうした多角的な側面から企業のレジリエンス(回復力)を高め、変化の激しい現代において持続的に成長していくための重要な戦略となるでしょう。

まとめ|自社の「歩留まり」を見える化し、改善に向けた一歩を

本記事では、「歩留まり」の基本的な意味から、計算方法、歩留まりが悪い原因と改善策、さらにはDX時代における未来の展望まで、多角的に解説しました。

「歩留まり」は、製造業だけでなく、人事や営業、IT開発など、あらゆるビジネスシーンで生産性向上とコスト削減に直結する重要な指標です。この概念を正しく理解し、データに基づいた分析と継続的な改善活動を行うことで、あなたのビジネスは確実に次のステージへと進むことができます。

【注目コンテンツ】

・100年企業のグローリーがMES導入を3年間で全社展開を成功させた秘訣とは

・エンジニアの精鋭部隊が集結した合弁会社「DTダイナミクス」設立で生産性が3倍に。内製化支援と技術移転、成功の秘訣とは

・【ハノーバーメッセ2025】“製造業×AI”は新たな局面へ、日本企業に求められる変化とは