日本の通貨処理機のパイオニアであり、グローバルに事業を展開するグローリー株式会社。3年前にスマート工場推進センターを立ち上げてMES(製造実行システム)を導入し、データの活用、業務の効率化などに取り組んでいます。

「ものづくりDXのプロが聞く」は、Koto Online編集長の田口紀成氏が、製造業DXの最前線を各企業にインタビューするシリーズです。今回は、グローリー株式会社 生産本部 スマート工場推進センター センター長の生田和哉氏に、3年間でどのようにシステムを作り上げ、展開していったのか、100年以上続く企業ならではの苦労や成功の鍵となった取り組みなどについて、お話を伺いました。

1999年、グローリー工業株式会社入社。3D CADの活用展開をしていく技術推進部を経て、遊技システム設計部にてメカ設計等に従事。2008年に人事部へ異動し、採用業務や社内制度構築業務担当。2011年に社内公募制度にて海外製造子会社であるGlory(Philippines),Incへ出向。人事・総務・経理担当をしながら出向者メンバーや現地メンバーと一緒に生産系全般、工場運営&拡大の機会を得る。2016年に帰任後、生産本部生産企画部にて拠点検討や本部中期計画策定などを経験。2022年にスマート工場推進センターの設立に伴い異動、現在に至る。

2002年、株式会社インクス入社。3D CAD/CAMシステム、自律型エージェントシステムの開発などに従事。2009年に株式会社コアコンセプト・テクノロジー(CCT)の設立メンバーとして参画後、IoT/AIプラットフォーム「Orizuru」の企画・開発等、DXに関して幅広い開発業務を牽引。2014年より理化学研究所客員研究員に就任、有機ELデバイスの製造システムの開発及び金属加工のIoTについて研究を開始。2015年にCCT取締役CTOに就任。先端システムの企画・開発に従事しつつ、デジタルマーケティング組織の管掌を行う。2023年にKoto Onlineを立ち上げ編集長に就任。現在は製造業界におけるスマートファクトリー化・エネルギー化を支援する一方で、モノづくりDXにおける日本の社会課題に対して情報価値の提供でアプローチすべくエバンジェリスト活動を開始している。

目次

通常よりも業務負荷が増大する中、効率化が必須に

田口氏(以下、敬称略) 貴社の概要や生田様のこれまでの経歴について教えていただけますか。

生田氏(以下、敬称略) 当社は1918年に電球の製造装置を修理する会社として創業し、国産第1号の硬貨計数機やたばこ自動販売機の開発、金融機関向けの出納機の製造などを手がけてきました。本社のある兵庫県姫路市や埼玉県、海外ではフィリピンや中国などに子会社を含め製造工場を持ち、グローバルに事業を展開しています。

私は1999年に入社し、3次元CADの推進展開や遊技業界の製品設計、人事などを経て、フィリピンの製造子会社に赴任しました。フィリピンでは総務や経理など内部のことから、製造や企画など事業に関することまで幅広く経験しました。

スマート工場推進センターが立ち上がり、私自身が担当するきっかけとなったのは、フィリピンから帰国後、生産系の企画部署に所属していた際に、“2023中期計画”の検討が開始され、当時の生産部門のトップや各工場長と一緒に、未来の生産部門のあるべき姿を考える【Top未来塾】を開催したことにあると考えています。その中で、喧々がくがくとさまざまな観点で論議を尽くして、当社の生産部門の将来を描く「未来像」を創りました。

“お役目完了”と思っていたある日、生産部門のトップから急にお呼び出しがあり、”スマート工場推進センターをその勢いでやっていけ!“といわれ、本当にびっくりしましたが、”好きにやらしていただこう(笑)“と考えて引き受けました。

田口 それが約3年前(2022年)ですね。当時の生産体制にはどのような課題があったのでしょうか。

生田 まず、当社独自の事情として、2024年の改刷(新紙幣の発行)に向けて生産量も仕入れる部品も大幅に増加していました。さらに、海外事業を伸ばそうという動きも重なっている状態でした。今思えば、この状態だけであれば、”なんだかんだ”で問題を乗り越えてやり遂げられていたように感じます。ただ当時追い打ちをかけるかのように“COVID19”や“世界的に半導体入手難”状態となり、いつも以上に営業部門の方々がお客様へ納品調整をしていただきながら、購買部門は業者様と常に注文および納期対応、なければ市場から購入、生産管理部門や組立や部品製造部門は製造ライン欠品を確認しながら製造や加工順序の入替を常に実施するなど本当に大変な状態に陥っていました。おまけに物理的な保管場所などの問題も。ちなみに当社も生産系基幹システム(ERP)がありますが、このような計画変更頻発や1部品複数エリア保管等に対応できず、最終的には各生産現場や各部門で個別にエクセルでの小日程計画が正となる状態でした。その状況で“どんな部品があり”、“どの製品”の“どの組立てが”“どこで止まっている”か、そうした生産状況を人力で作成、集約把握しなければならない部分が残っており、現場は本当に大変な状況だったのです。

田口 現状をダイナミックに最適化して生産効率を上げなければいけない環境だったのですね。

生田 デジタルトランスフォーメーション(DX)とかペーパーレスとか、いろいろな言葉がトレンドになりましたが、当社でも各部署でデジタル化への改善が進んではいました。しかし、各部署や各拠点それぞれが個別の「最適化」を行った結果、データがバラバラで、統一されていないものになっていました。例えば、あるデータベースの備考欄に、ある人は部品が入ってくる時期を書きこみ、ほかの人は加工の順序を書きこんでいる、といった具合です。このような状況下、“全体を最適化して生産効率を上げる”という観点からもスマート工場の推進は必須だったとも言えます。

10年後を想定し、生産業務が可能な工場の体制創りを

田口 スマート工場推進センターを立ち上げるにあたって、どのような目標を掲げていたのでしょうか。

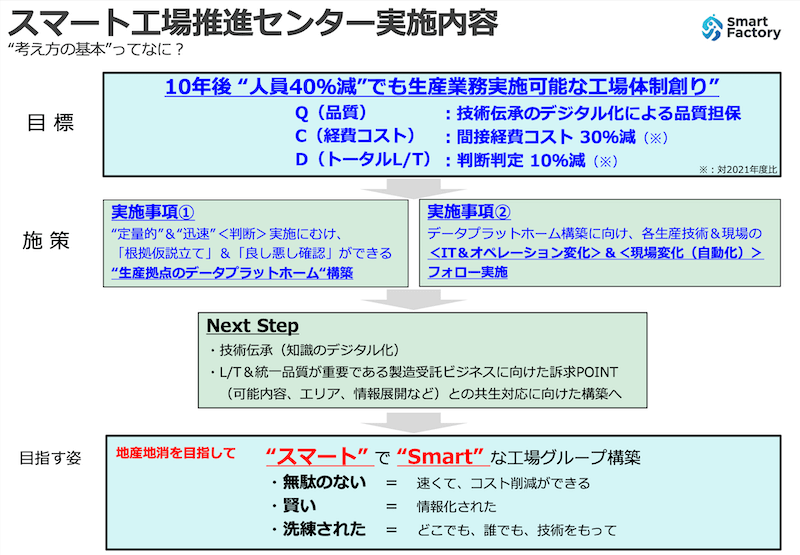

生田 10年後に「人員が40%減っても生産業務が実施できる工場の体制創り」をすることです。現在の社員の定年や少子化により「減っていく人員」と、キャッシュレス化による通貨処理機の需要減から、「減らしていく機能に従事する人員=新たなる機能へ従事することに変わっていく人員」とを考えて数字を算出しました。その上で直接業務と間接業務に区分けをし、MES(製造実行システム)の導入、生産拠点のデータプラットフォーム構築、組み立てや加工現場業務の自動化などに向けて、それぞれ何をしなければいけないかを検討していきました。

関連記事

MESとは?製造実行システムの機能をわかりやすく解説

(画像:グローリー株式会社 生田氏提供)

田口 今後、通貨を扱う機械そのものが減り、その事業自体は小さくなっていくと予測される一方で、恐らく新規事業で何か別のものを模索されていると思います。新しい事業のことを考え、むしろ採用は増えていくのではないかと思ったのですが、人員は減る想定なのですね。

生田 いえ、企業全体でみると、新規事業に関しては、3年ほど前からさまざまな先行投資をしており、開発事業関連のIT系・ソフト系の人材は増やしています。一方、ものづくりの人員は減らしていく必要があります。現在の通貨処理機は、2万点弱の部品を使っていて、構成する部品の精度は基より、組み立ても非常に複雑です。しかし、今後は大きく形が変わっていくはずです。例えば電子決済の増加に伴い、ボディーにモニターのようなものが付くだけのシンプルな製品が増えていくでしょう。通貨処理機の数そのものが減るだけではなく、いまと同じレベルの“組立技術”が必要となる機会が少なくなってくると考えています。

そうなると、シンプルな組立工程は今以上に外部の協力企業に出せます。完全なファブレス(製造設備を持たないビジネスモデル)とはならないでしょうが、当社内での“ものづくり”に関わる人員は減っていくことになるでしょう。しかし、未来への技術伝承も踏まえて新しい世代は継続して採用しないといけない。そうなると、退職者(定年等)と新人(例:新卒者)の全体バランスが崩れて、より少数でも効率を上げる必要性があると想定しています。

ちなみに、どういう時代になってもメーカーとして品質担保面で、各技術を持った人員は必要ですし、外部への技術指導ができる人員も必要となりますね。

田口 確かに、組立工程を外部リソースにして固定費を変動費化すれば、経営に関しても最適化することができると思います。そうした状況で人員が減ったとしても、生産が継続できる体制づくりを目指したのですね。

データで何をしたいのか、最初にゴールイメージを具体化

田口 ひと言でスマート工場の推進と言っても、どこから手を付けるのか、難しさもあったかと思います。具体的にどのように進めていったのでしょうか。

生田 最初にメンバー全員で集まって、データを使って何をしたいのか、ゴールのイメージを書き出して具体化していきました。よくあるのが、“データを集めよう”、“集めたデータを可視化しよう”とプロジェクトを立ち上げるけれど、そもそも何をしたいのかが後付けになってしまうパターンです。

そうすると、手戻りが発生したり、使い勝手が悪いものができてしまったりする懸念があります。そうならないよう、例えば設備が止まってしまったときのアラートをいち早くキャッチしたい、生産性が向上しているかどうかを把握したいなど、「何をやりたいのか」を付箋に書き出し壁一面に貼り付けていきました。

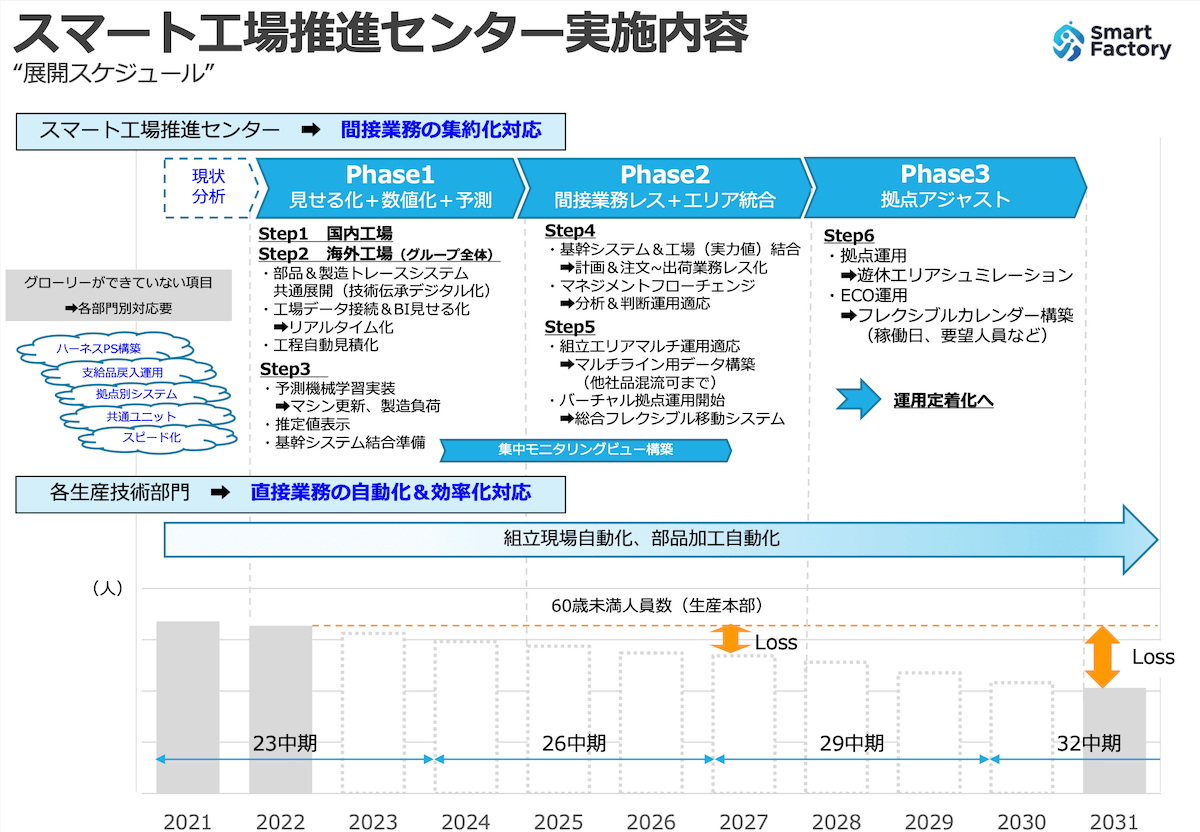

そして、10年でやるべきことを3つのフェーズに分け、スケジュールを引きました。

田口 始まって約3年が経ち、現在はどのような状況ですか。

生田 現在、フェーズ1からフェーズ2に移行している段階です。フェーズ1は、いわゆるMESの導入です。そもそもデータが取れていないことや、取得しても仕様がバラバラだった工場で、統一したデータが取れるよう同じシステムやツールを入れるのがフェーズ1です。この3年間で日本国内および海外の工場、子会社の5拠点に展開し、現場で使っていただけるよう進めてきました。

(画像:グローリー株式会社 生田氏提供)

田口 フェーズ1だけでもかなりのボリュームですが、3年間で成し遂げたのが驚きです。MESは外部のパッケージを活用したのですか、それともゼロベースで社内構築したのでしょうか。

生田 入力系システムについてはまだ一部追加機能を開発中ですが、ゼロベースで作りました。パッケージを使うことも考えたのですが、将来のメンテナンスをしやすくし、現場のスピード感に付いていくため、なにより当社には当社にあったものをという考えから、自分たちでやろうという結論になりました。ゼロベースと言っても、全てを真っ白な状態から始めたわけではありません。先人が構築してくれていた 組立作業データのシステムや部品検査データのシステムなどがもともとあったので、活用することができました。

もともと、メンバーが10人いない中でのスタートで、壮大なゴールを立てたこともあり、本音を言うと泣きそうでしたね(笑)。それでも若いメンバーが本当に汗をかいて頑張ってくれました。それから、システム開発部分では、グループ会社が賛同してくれて、優秀なメンバーでバックアップしていただけたこともあり、なんとかここまできた感じです。さらには、直属の上位者となる本部長(生産部門のトップ)が自由にやらせてくれたので、メンバーが存分に力を発揮できたのも大きかったと思います。

若手が汗をかき、「現場100回」で空気が変わっていった

田口 MESを展開していく上で、大変だったこと、ぶつかった壁などはありますか。

生田 今までのやり方を変えることに対する反発、新しいものに対する抵抗のようなものはありました。特に入力系システムにおいては、現場の理解を得て、使ってもらうところに持っていくのはやはり大変でしたね。

田口 歴史ある企業の場合、どうしてもその課題はつきまとうと思いますが、どうやって解決していったのでしょうか。

生田 いろいろと苦労はしましたが、まずは現場100回です。現場に出してこんなのダメだと返されて、怒られて……若いメンバーも現場の方々から学びながら、諦めずに何度も作り直して足を運びました。

それから、先に子会社に展開したことで本社の人たちの間に使ってみようかなという空気が醸成されたり、早くデータを見たい上層部からの要請で現場が動いてくれたり、ちょっとずつ空気が変わっていった感じです。まだまだの部分もありますが(笑)

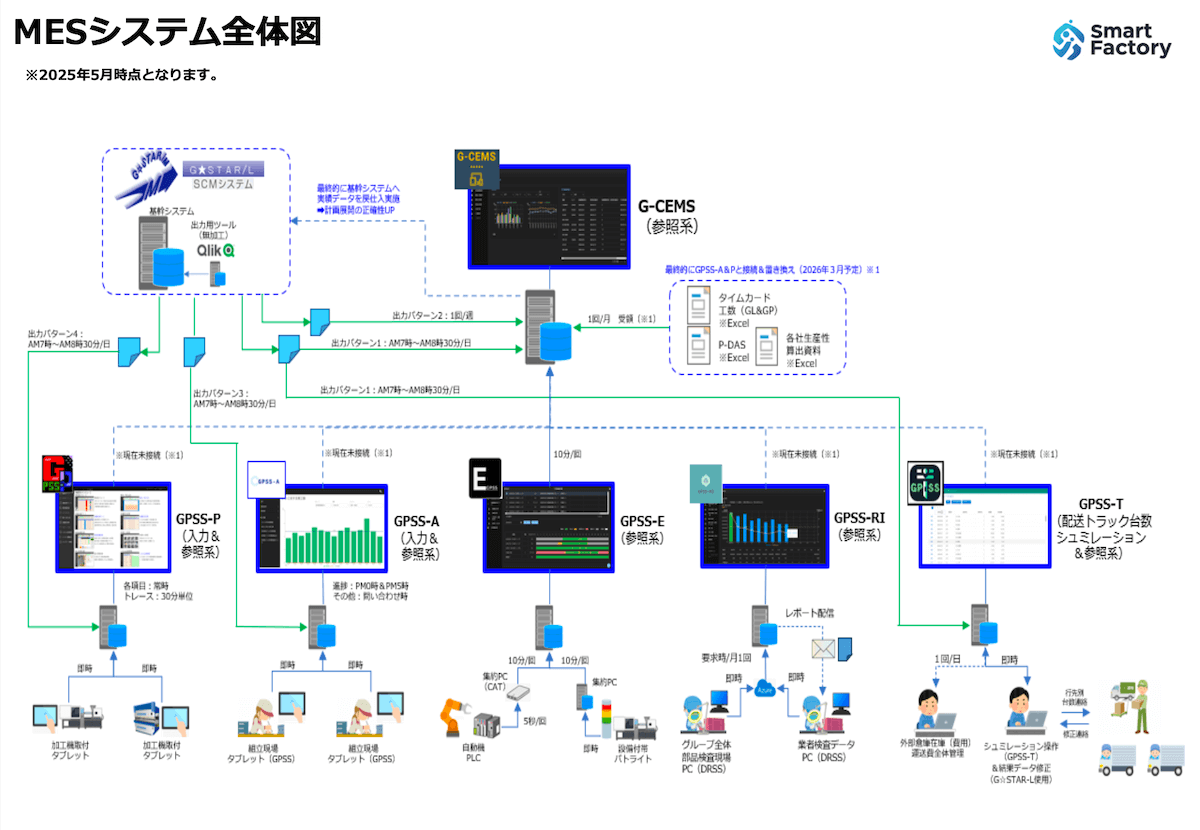

(画像:グローリー株式会社 生田氏提供)

田口 実際にMESを入れて、工場ではどのように業務が変わっているのでしょうか。

生田 例えば姫路工場では、生産ラインの機器が止まってしまった場合や、何かの補充が必要な場合などに、システムが察知してアラートを上げる仕組みになりました。もともとパイロットランプが赤、青、黄色の光で点滅し、目で見て機械の状態を知るシステムになっていました。そのシステムを活用し、人間が機械の近くにいき直接ランプを目視しなくても状態や生産性を把握することが可能になっています。

また、工場内にある部屋にはモニターが複数設置されており、機械の状況だけではなく、調達、生産、組み立ての状況などを詳しくデータで見ることができるようになっています。今は、取得データからの予測や変化をサポートしてくれるコンシェルジェ的AIの活用や、工場の様子を3Dで撮影し、レイアウト変更などをバーチャルでいろいろ検討することができないか、取り組んでいます。

田口 ゴールのイメージを共有した上で責任分担をし、あの手この手でスピード感を持ってシステムを展開したり、今後のことを考えパッケージのMESは使わないと決断したり、こうしたきめ細かな決断をするには現場をよく知っている方でなければ難しいのではないでしょうか。現場をよくご存知の生田さんが強いリーダシップを発揮してプロジェクトを率いてきたからこそ、3年間でここまで成し遂げられたのではないかと思います。

データを信用する人間を増やし、さらなるステップを

田口 今はフェーズ1がほぼ終わる段階ということでしたが、解決しなければならない課題などはあるでしょうか。

生田 まずは新しいシステムによって可視化されたデータを、もっと社内で信じてもらう必要があります。例えば海外拠点の在庫数がデータで示されていても、「こんなにあるの?本当?」となってしまうことがあるのです。致し方なく、基幹システムからまたデータを取って来て、昔ながらのExcelでレポートを作っています。BIツールのビューではなく、Excelで作ったレポートでないと信用ができないのですね。現場の間接業務で、実は一番時間を取っているのがこのようなレポート作成なんです。

田口 今までの慣れや習慣も関係しているのでしょうね。

生田 ここはもう、時間が解決するのを待つのが一番かなと思っています。それこそ、10年、15年後には今回のMES構築で活躍した若手たちが40代になり、社内で中心的な役割を担うようになっているはずです。そのころには、生産現場の文化や風土も大きく変わっていると思います。

田口 MESが展開された後のステップとしては、どのような取り組みをお考えですか。

生田 次は、MESで取得したデータを基幹システムに戻せるようにしたいと考えています。1つの製品や部品を生産するのに1時間かかる想定で計画していたとして、それが実際は50分だったり1時間半だったりした場合に、その実績データを基幹システムに戻すことで、生産計画を実態に即してさらに緻密にできます。

それから、クラウド活用にも取り組む予定です。現在、データレイクはクラウドではなくオンプレミス(システムの稼働に必要なサーバーなどをクラウド上ではなく自社の中に設置し運用・管理する方法)です。それをクラウドに移行するほか、今回作ったさまざまなシステムのコードもクラウドにおいて、グループ会社を含めて社内に開示したいと考えています。“ここから先は触ってはダメ”という線引きだけしておけば、メンテナンスなどをそれぞれの部署が対応できる体制構築ができ、ある程度の範囲を各社や各部門に任せることが可能になります。さらには各部門やグループ各社が新規システム等開発時にベースは同じプログラムを流用することで、業務効率化と同じデータをグローバルで取得可能になります。これらをネットワーク構成も含めて、情報システム部門や情報セキュリティ部門と連携を取り、若いメンバー全員で取り組んでいます。

田口 3年間という短い期間で貴社がMESを全社的に展開できたポイントについて、いろいろと伺うことができました。本日は、ありがとうございました。

【関連リンク】

グローリー株式会社 https://www.glory.co.jp/

株式会社コアコンセプト・テクノロジー https://www.cct-inc.co.jp/

【注目コンテンツ】

・事業の進化、組織の改革、THKの変革を支える「二項動態」の考え方

・エンジニアの精鋭部隊が集結した合弁会社「DTダイナミクス」設立で生産性が3倍に。内製化支援と技術移転、成功の秘訣とは

・【ハノーバーメッセ2025】“製造業×AI”は新たな局面へ、日本企業に求められる変化とは