今から30年前、製造業企業は他業種に先駆けERPパッケージを導入、活用してきました。では、現在の製造業企業はどのような形でERPを利用しているのでしようか。また、その利用方法にはどのような変化が起きているのでしょう。それらを紐解くことで、企業システムの未来が見えてくるかもしれません。

目次

ERPとは

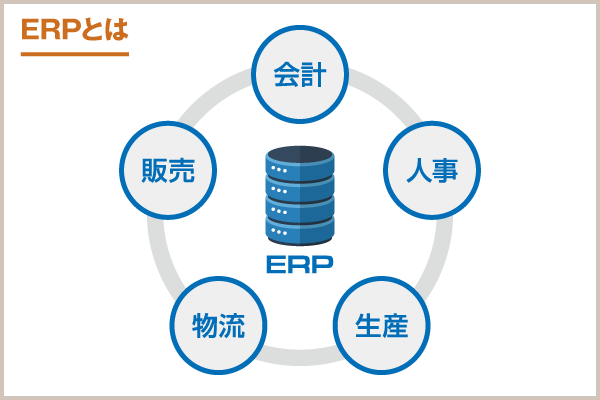

ERPはEnterprise Resource Planning(企業資源計画)の略称です。企業の資源は大きく「人・モノ・カネ」と考えられ、ERPは「会計」「人事」「生産」「物流」「販売」という企業活動の根幹となる業務の情報を扱うシステムとして位置付けられています。

ERPが登場する以前から、企業は「人・モノ・カネ」の管理に取り組んできました。そうすることで競合よりも低いコストで、優れた製品・サービスを提供できるようになることがわかっていたからです。

1970年代に登場したMRPはMaterial Resource Planning(資材所要量計画)の略称で、モノの生産計画から必要な資材所要量を試算し、生産活動をコントロールする管理手法です。この手法からさらに一歩踏み込み、人材、設備などの情報も扱うようにし、経営全体を管理する手法として定着したのがERPです。

ERPは企業の「会計」「人事」「生産」「物流」「販売」という業務で扱う情報を一元的に管理し、全体最適化された的確な経営プランを生み出すために利用されます。

ERPを導入しない場合、経理・財務部門が会計システムを、生産部門が生産システムを、物流部門が物流システムを、営業・販売部門が販売システムを、というようにバラバラにシステムを構築し、個別の業務に合わせて運用することになります。そうではなく、これらの情報を一元的に管理することによって、迅速な意思決定が可能になります。

こうした一元管理を行うシステムを、多くの企業は当初は自社開発、つまりスクラッチ開発で構築していましたが、次第に各業務の基本機能をあらかじめ組み込んだパッケージ製品が提供されるようになり、日本でも1990年代からさかんに「ERPパッケージ」が導入されるようになっていきました。

ERPはなぜ必要になったのか

ERPシステムは「会計」「人事」「生産」「物流」「販売」という大きな事業単位の業務の情報を一元管理するために構築されます。

では、なぜ一元化が必要になったのでしょうか。

それは企業経営が不確実な時代の中で、できるだけ素早く正確な対応を迫られるようになったためです。急速なテクノロジーの進化をはじめとする多くの不確実要素が、ビジネス環境を複雑にしており、各企業は数年先の未来を予想するのも難しくなっていました。

2010年代からメディアの一部では、こうした不確実な時代をVUCAと呼ぶようになりました。VUCAとはVolatility(変動性)、Uncertainty(不確実性)、Complexity(複雑性)、Ambiguity(曖昧性)の頭文字をとった造語です。そしてVUCAの時代に求められる能力は、臨機応変な対応力であり、コミュニケーション力、問題解決力だとされています。

まさにERPパッケージが盛んに導入されるようになった1990年代は、確実な時代のさきがけといっていい経営環境が、企業を取り巻くようになったと言えるのです。日本でいえば90年代初頭にバブル経済の崩壊が始まり、デフレ経済が定着したため、多くの日本企業(とくに製造業)が海外進出を加速化していきました。そのような時代に先立ち、経営のかじ取りに必要なデータを一元的に管理し、素早い判断を下す必要が出てきたのです。

企業全体にかかわる判断を素早く下していくには、四半期、月次の決算数字を算出し、その数字を基に次の経営目標を立てていく必要があります。国内中心のビジネスを取り組んでいる企業であっても、全国の拠点の業績データを素早く集めて戦略を策定する必要がありました。

そして、これらのデータは統一されたフォーマットで整理しなくてはなりません。拠点ごとにバラバラの項目の数字を本社に報告していては、業績を正しく判断できません。そこで、統一した業績数値を各拠点がERPに入力することで、迅速な決算が可能になったのです。

また海外に拠点を展開し、海外企業の買収などを行って事業の拡大を進めている企業などは、なおのことERPが必要不可欠となります。企業は各拠点がどのように運営され、毎月、どのような成果を生み出しているのかを把握する必要があります。本社から遠く離れた拠点のガバナンスを強化するという目的にも、「会計」「人事」「生産」「物流」「販売」などの関連データを逐一吸い上げ、正しい判断を下すERPは企業の成長を支えるシステムとなっていったのです。

また、当時の法制度もERPの導入を後押ししました。2002年7月に米国政府が制定したSOX法により、財務情報の透明性と正確性の確保を厳しく求めるようになりました。会計処理上の不正や誤りを防止する「内部統制(適正な会計手続きのルール)」の整備評価を経営者に義務づけています。

これに伴い、日本でも「日本版SOX法」が2008年から施行され、国内で活動する上場企業にも厳しい内部統制義務が進められたため、ERPの導入は多くの企業にとって、一般的なITシステムとなっていきました。

ERPの導入メリット

ERPの導入メリットは、前述のように経営情報の一元管理による経営スピードの加速、ガバナンス、内部統制、コンプライアンス強化などが挙げられます。さらに付け加えると、ERPパッケージを導入することで、業界標準の情報管理手法や業務効率化手法を容易に導入できることが挙げられます。

組織は、「変えたほうがいい」とわかっていても長年親しんだ業務のシステムや手法を維持し続ける傾向にあります。こうした効率化や自動化の妨げになる旧来の手法を、ERPパッケージ導入を機会に一新できることも大きなメリットといえるでしょう。とくにERPを導入することで、各部門が構築・運用しているシステムとの連携が進み、部門間をまたいだ業務プロセスの効率化が進む、という点が挙げられます。

ERPシステム側で製品マスターなどを一元管理していれば、営業や製造部門などのシステムと連携させ、統一を図ることも可能となり、各システムでマスター情報を打ち込み、チェックする必要はありません。また受発注管理システムと在庫管理情報とを連携させていれば、営業担当者が正確な在庫情報を把握できるため、顧客への納期回答も迅速化します。

ERP導入のデメリット

ERP製品そのものにはデメリットと呼べるものはありませんが、製品選定や導入作業で失敗すると、その後の運用にも大きなダメージを与えかねません。

まずERPパッケージは多種多様な種類が市場に出回っているため、製品選定そのものに時間がかかりがちです。また構築段階でも各部門で「パッケージにはない機能」が必要となり、カスタマイズ案件が増加して、なかなか稼働できないというケースも珍しくありません。

これらを防ぐには、システム面で付き合いの長いベンダーの協力を仰ぐことと、ERPの導入を全社的な取り組みとして経営トップが旗振り役となる必要があるでしょう。ベンダー任せで、各部門の協力を仰がないでいると、カスタマイズ案件が増加する一方で「システム側に業務を合わせていく」という努力が不足したままシステムが稼働することになってしまいます。

こうした状態でシステムを稼働させるとシステムそのものが安定して動作せず、さらなる改善にも時間とコストがかかり、うまく機能しないことから、各部門では旧来の方法で業務を進めることになるでしょう。そうなると、ERPへのデータの入力も追いつかなくなり、最終的には「誰も使わないシステム」になってしまいます。

このような失敗体験があると、さまざまなIT製品の導入にも消極的になってしまい、デジタルトランスフォーメーション(DX)の取り組みも遅れていってしまう恐れがでてきます。

業種を問わずどれほど小規模の企業でも、ERPの導入は決して簡単な作業ではありません。ERPによってどのようなメリットを創出し、会社をどう変えたいのかを明確にしていくべきでしょう。

製造業ERPパッケージに必要な機能とは

ここまでERPの概要を整理してきました。これを踏まえたうえで、製造業ERPについて解説していきましょう。まず製造業向けだからといって、ここまで述べてきたようなERPの基本的な機能から逸脱するものではありません。

製造業企業がERPパッケージに求める機能は、主として、受発注管理、生産管理、在庫管理、原価管理、売上管理、販売管理、出荷(物流)管理、購買管理などの機能が挙げられるでしょう。これらの機能の中には、流通など他業界でも活用する一般的な機能もあるので、ここでは製造業企業向けに、生産管理、原価管理、購買管理に絞って説明します。

生産管理はまさにモノづくりを行う製造業ならではのシステムです。経営サイドが生産計画を立てるのに必要な情報を管理するため、重要なシステムとなります。生産管理に必要情報は、原材料や資材の購買情報から在庫情報、品質情報、さらには原価、納期など多岐にわたります。

原価管理では、標準的な価格と実際の原価を比較し、実現可能な原価率を求めて利益を算出します。そのため、材料の仕入れ先の最適化をするためのシミュレーション機能も必要となります。

製造業での購買管理では、製品材料の購買計画や仕入れ先の管理などを行います。仕入れ先の管理では、これまでどの材料をいつどういう価格でいくつ仕入れてきたのかなどを管理すると同時に、個々の材料の最低価格を提示している仕入れ先を把握します。

製造業ERPでは多岐にわたるツールとの連携が鍵

製造業は、モノづくりの部門があるため、ERPで管理しなくてはならない業務が他の業種と比較して多岐にわたります。

それでは、生産管理、原価管理、購買管理といった機能もすべて網羅したERPパッケージを使ってデータの一元化を図り、生産現場から専門的な製造関連データをERPに入力していくのが正しい選択といえるでしょうか。

現実問題として、生産管理、原価管理、購買管理といった機能を持つIT製品は、それぞれの単体で販売されています。そして主に生産部門が独自に導入し運用を行っています。

生産管理システムは原材料や資材の購買情報から在庫情報、品質情報、さらには原価、納期などに関するデータが必要です。これらを効率よく収集するには、原価管理、購買管理などの機能を持ったシステムと連携し、必要なデータを生産管理システムで集約します。ERPの役割は、生産管理システムと連携して素早く生産現場の実態を把握し、実効性のある生産計画を導き出し、経営サイドに分かりやすい形で見せることです。

例えば多くの製造業企業では、MES(Manufacturing Execution System:製造実行システム)を運用しています。このシステムは、秒単位で現場情報を収集し製品の品質、コスト、納期を継続的に改善させるために利用されます。

MESは、まさに生産現場が必要とするシステムであり、極めて粒度の細かな情報を扱うものです。したがってERPの中に包含しなくてはならないものではありません。そこで多くの製造業企業では、ERPをハブとしてMESとさまざまな業務システムとを連携させ、より効率的なデータ運用を行っています。

このように生産現場のITが各方面にわたって進展し、データ活用が高度化していくことにより、ERPは生産現場で活用するシステムの機能を持つのではなく、システム連携させるようになっています。

これは、「会計」「人事」「物流」「販売」といった「生産」以外の機能でも同様のことが起きています。

例えば販売システムでも、営業部門が運用している顧客管理システム(CRM)やマーケティングツール、ビジネスインテリジェンス(BI)など各種分析システムなどと連携させて、より緻密な販売計画を実行している製造業企業は珍しくありません。

またグローバルで生産、販売を行っている企業では、サプライチェーンマネジメント(SCM)システムをERPとは別に構築して事業に生かしています。サプライチェーンは、原材料・部品調達~生産~物流~販売という一連のプロセスを指します。ERPはこのSCMシステムと連携し、これらのチェーンに関する最適化を行っているのです。SCMは機能も膨大で扱うデータも大きくなります。こうしたシステムはデータ連係という形で利用するのが常識です。

コスト、品質、人材育成を集中管理するためITリソースを集約

このように、ERPを中心とした現在の経営陣にとって重要なシステムである「基幹系システム」は、多機能化が進み、個別のシステムと連携して利用する傾向にあります。一方で、これらのシステムを集約化する動きも起こっています。

それは、グループ企業にさまざまな製品を扱う「グローバル・ホールディングカンパニー」などがあるからです。こうした製造業企業では、各生産現場で利用するアプリケーションが異なり、ERPでさえ多種類導入しているケースが珍しくありません。

こうしたケースでは、コスト、品質、人材育成を集中管理するためにITリソースを集約する取り組みを重ねています。例えば、業務プロセスを見直し、アプリケーションをグループ内で標準化することで、年間に数億円のコストを節約するといった具合です。

ERPパッケージシェア

ここで世界のERP市場シェアと、国内の中小企業・中堅企業のERPパッケージのシェアを押さえておきましょう。

米調査会社「APPS RUN THE WORLD Research」の調査によると、2021年のERPソフトウエアベンダー上位5社は、SAP、Intuit、Oracle、Microsoft、FIS Globalの順となりました。

トップのSAP社はシェアが7%となっています。SAP S/4HANAなど高速処理が可能なインメモリデータベース搭載製品を提供しています。ERPベンダーとして同社は常に高い評価を受けており、日本にも多くのユーザー企業が存在しています。90年代初期に最初のERPブームが起きたとき、日本企業がこぞって導入したのもSAP製品でした。現在同社は、中小企業向けから大企業向けまで幅広いERP製品を提供しています。

2位のOracleも、中小企業向けから大企業向けまでの製品を提供しています。Oracle NetSuite、Oracle Fusion Cloud ERPなどが有名です。SAP社と同様、ERP製品が高く評価されており、IT調査会社のガートナーから市場のリーダーの評価を受けています。

シェア3位のIntuit社は、日本での導入事例がほとんどないため国内ではなじみの薄い企業ですが、米国での評価は高いです。同社の会計システム・税務システム・クラウドサービスなどの製品は米国市場のトップシェアを誇ります。

日本国内でのERP製品ベンダー上位3社は、大塚商会、富士通、SAPジャパンの順となっています。

大塚商会の代表的なERP製品は「SMILEシリーズ」です。約40年もの歴史を持ち、さまざまな運用ノウハウや業務プロセスに関するベストプラクティスを搭載しています。PRA機能も搭載しており、業務の自動化を実現します。

富士通の提供する製品は「GLOVIAシリーズ」です。導入企業の業種・規模感・対応業務ごとに細かく細分化させた製品群を提供し、ユーザーが自社にぴったりの製品を選べるよう工夫しています。

SAPジャパンは、前述のSAP社の日本支部であり、国内企業での多数の導入実績があります。

製造業特有の複雑な業務に対応

製造業におけるERP製品の活用は、試行錯誤の連続の中で洗練されてきました。決して手ごろとは言えない価格で製品を導入し、さまざまな失敗を重ねながら、製造業特有の複雑な業務に対応してきたのです。

ここにきてERPはパッケージ製品からクラウドサービスとして提供されるようになり、多くの製造業と企業が、オンプレミスで運用していたERPシステムをクラウドへと移行させています。

日本の製造業企業は、90年代から数えても、さまざまな市場の変化を体験し、その都度対応してきました。今回の新型コロナウイルス感染症(COVID-19)の影響もその一例ですし、いま人材採用の困難化にも直面しています。こうしたことを受けて、これらの企業は、新たな変化対応施策を打ち始めています。その際、各企業が運用するERPは、目に見えない形で施策の実効性を高める働きを続けているのです。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介