(本記事は、村上 悟氏の著書『不確実な時代に勝ち残る、ものづくりの強化書』=クロスメディア・パブリッシング、2020年3月13日刊=の中から一部を抜粋・編集しています)

三現主義のその後――LAMDAサイクル

トヨタグループの中で、大野耐一の弟子たちは、三現主義の考え方を徹底活用しつつ進化させていきました。その一つが「製品開発分野」への三現主義の適用です。そのアプローチは、ミシガン大学機械工学科の助教授であったアレン・ウォード博士らによって研究され、「リーン開発」として普及がなされています。

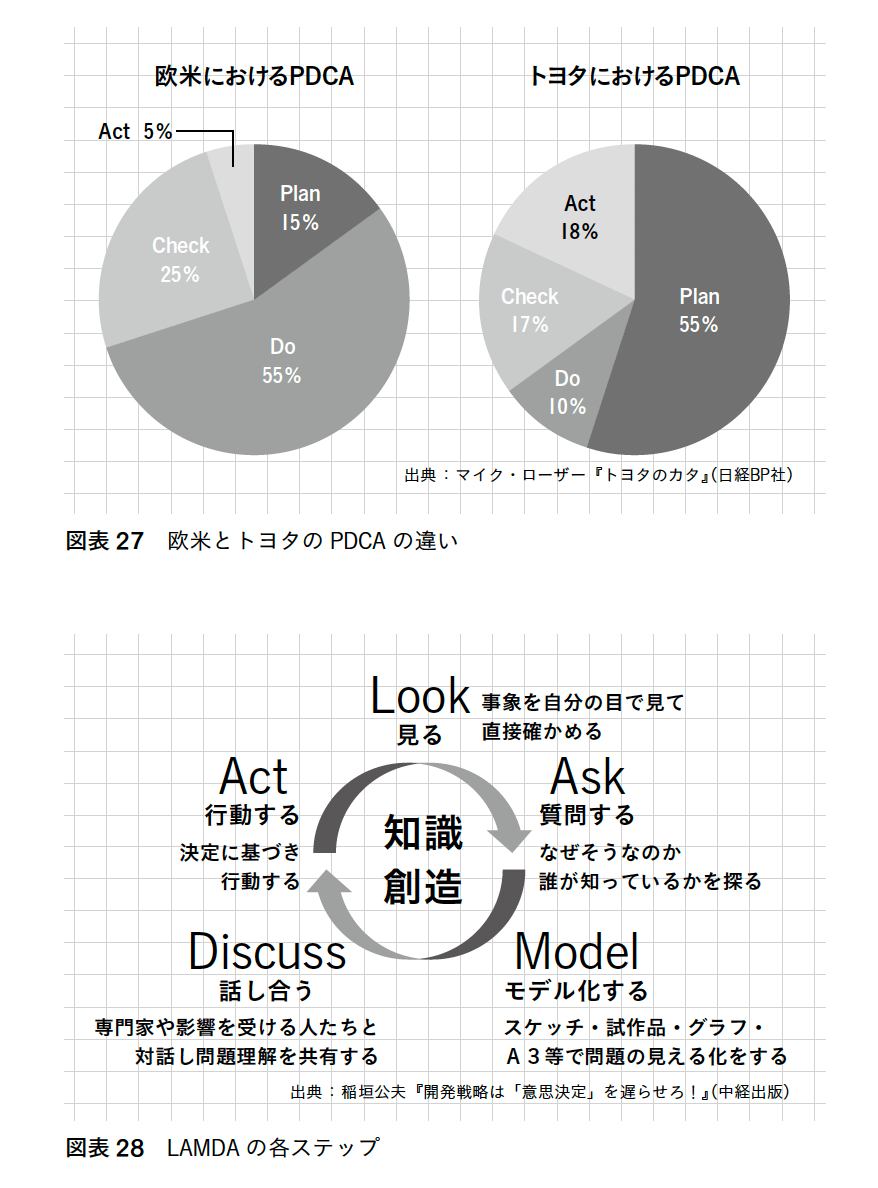

ウォード博士の分析によれば、トヨタや系列部品メーカーのPDCAのやり方は、一般的な企業とは非常に異なるといいます。一般的な企業では、PよりDの割合がはるかに大きいのに対して、トヨタにおけるPDCAは、図表27の右側のようにPが半分以上を占めてDはほんの少しで、CとAにも時間が割かれる。つまり欧米のPDCAとはPの段階にじっくり検討することなく、ちょっと検討しただけでいきなり解決策に飛びつきDの実行段階ばかりに集中するのでした。

LAMDAサイクルとは、図表28に示すように、トヨタが実践しているようなPDCAを多くの会社で可能にすることを狙って、PとCをそれぞれ4つに分割して、細かく何をすべきかをパターン化したものです。具体的には、PD段階で1回LAMDAサイクルを回し、CA段階でもう1回LAMDAサイクルを回すという流れを特徴としています。

LAMDAの最初のステップであるLook(見る)とは、自分で現場に出向いて、自分の目で実際の製品や試作品や問題の発生具合を観察するということです。これは、まさに三現主義で、会議室での想定や、誰かのレポートではなく、自分自身の五感を使って現場で現実に接することが基本になります。もちろん、写真やデータ収集、インタビューなどあらゆる方法で情報を集めることも含まれます。

2番目のAsk(質問する)というステップは、「これに関して知見があるのは誰か」「この根本原因は何か」と問いかけることです。これに関して知っているのは誰かというのは、「過去に蓄積された再利用可能な知識がどこにあるのか」「この問題に関して詳しい専門家がどこにいるのか」を考えることです。問題解決で重要なことは、過去に誰かがこの問題をすでに解決していたら、同じ問題を再度解決することはムダなため、利用できる知識は徹底活用するということ。蓄積された知識がないことがわかれば、初めて「この問題の根本原因は何か」と考えることになります。

3つ目のModel(モデル化する)というステップは、前のAsk 段階で頭の中に得られたメンタルモデルを視覚化して「見える化」することです。手書きの図でも、粘土のクレイモデルでも、まず「目に見えるカタチにすること」が重要なのです。

4つ目のDiscuss(話し合う)というステップは、前のModelステップで得られた問題を、視覚的にわかるようにした「見える化モデル」を持って関係者と話し合います。関係者とは、意思決定者や(たとえば上司)、対策によって影響を受ける人(他のサブシステムの設計者や生産技術者)、この問題に対して深い知識を持っている専門家といった人々になります。こうしてさまざまな視点の人々が集まって話し合うことで、問題に対する最善の対策を選んで計画することで、関係者の理解を事前に得ることができるのです。

最後のAct(行動する)というステップでは、いきなり行動するのではなく、まず前のフェーズで決定したプランに基づいて、しっかりとした計画を立ててから行動を始めることが重要です。

「リーン開発」――不確実性への解

そして、この考え方を発展させたのが「リーン開発」です。

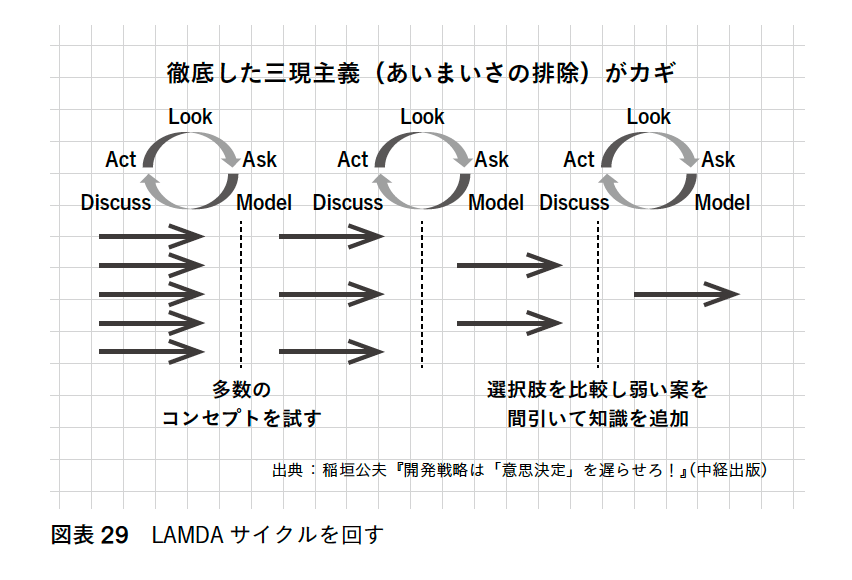

不確実性が高い事象は、そのままでは取り扱いにくい。だからLAMDAサイクルによるトライアンドエラーを素早いサイクルで回し、高速で仮説検証する。その上である程度、確からしさが高まった段階で、実行計画を作成してフロー・ソリューションを適用し、「流れ(フロー)」を最速にコントロールするというものです。

この手法は、LAMDAサイクルとフロー・ソリューションを組み合わせることによって、特性の違う不確実性を最適にコントロールでき、結果的に最短の流れをつくるという考え方に基づいているのです。これは大野の教え―「徹底して三現主義を現実的に使う」に忠実なものです。

具体的に製品開発を例に考えてみましょう。

これまでの製品開発のやり方では、まず製品仕様を定め、最終のアウトプットを決定して進めることが一般的でした。これは派生開発のように既存機種との違いが少なく、既知の知識だけで開発できる場合には、問題なく適用できます。しかし、新しく開発すべき要素が多く、知識ギャップが大きい場合には、想定外の問題や課題が多発し、開発の初期段階に戻ってしまったりします。

要するに、現在の製品開発は、「未知」という不確実性に起因する大きなリスクを抱えており、このような状態でTOCなどのフロー・ソリューションを適用しても、第6章・第7章で解説するフルキットやバッファ管理だけでは十分にカバーできず、当初の計画が破綻してしまったりするのです(「未知」そのものについては、次項で詳述)。

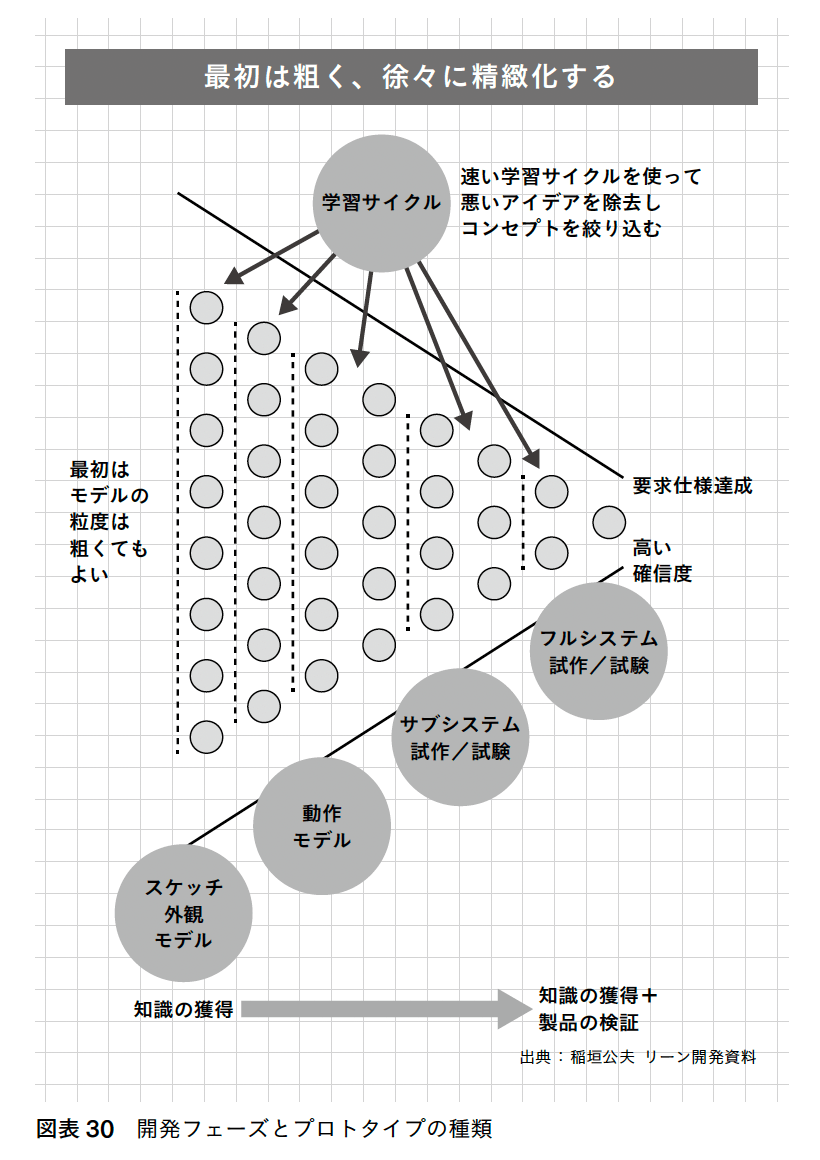

これに対してリーン開発では、前述したように不確実さの度合いに応じて製品開発段階を2つに分けて、初期の不確実性が大きい段階を「セットベース段階」と呼んでいます。

図表30のように、開発の初期段階で知識ギャップが大きく不確実性が高い状態では、開発を進める中で多くの知識を短時間(短サイクル)で得ながら進めることにポイントを置きます。つまり日程を守ることを主眼とせず、「不確実性(知識ギャップ)」と上手に付き合いながら、不確実を確実(ナレッジ)に変え、実現可能性を高めることに集中します。

そして開発の後半段階になり、知識ギャップが埋まって不確実さの種類が「ばらつき」に変わったら「詳細設計段階」としてバッファ管理を活用したスケジューリングを行っていくのです。

リーン開発の考え方をTOC的に表現すれば、最短の日程で進めるためのボトルネック(制約)を「知識ギャップ」と捉えるのです。また、変えるべきは、これまでの考え方、すなわち不確実性があっても、納期を守るために「決め打ち」的なやり方(ポイントベース)をするという考え方なのです。そして、目指すべきは、知恵をもって不確実性を減じ、より短期間で新たなものをつくり上げる(セットベース)という物事の考え方です。

このリーン開発での前提条件の変化は、制約が物理的なものから「知識ギャップ」という「あいまいな」ものに移っていったという捉え方になります。ゴールドラット博士が開発したTOCの原点は、プラグマティック(実利的)な物事の考え方です。最初から理想論を追求するのではなく、「変動があってもフローが乱されないためにどうするか」というように「制約を前提にした最適な方法」を考えます。

ですから、変化する環境の中で、仮定が大幅に(仮定が適用できないレベルに)変わって制約が変化すれば、その取り扱い方法が変わるのは自明のことであり、もしも制約の変化を無視すれば、TOCといえども「使えない」ものに変質しまうことは明らかなのです。

未知への対応はイノベーションのカギ

さらに不確実性が高まる場合を考えてみましょう。このような状態を「未知(Ignorance)」と呼ぶことにします。未知なる状態では、リスクがあるかどうかさえ不明、もしくはどんな種類の問題なのか、どのような要因や条件が関係しているのかもわからず、問題の立て方(フレーミング)も定まりません。こうなると、やみくもに仮説検証を繰り返したとしても、正解にたどり着ける確率は決して高くありません。

要するに、広大な太平洋で一匹の魚を探したり、干し草の山の中でたった一本の針を探すようなもので、やみくもな努力は良い結果をもたらしません。未知に対応するためには、まったく違うやり方、すなわちイノベーション(革新)が求められるのです。

では、イノベーションを生み出すためには何が必要なのでしょうか。イノベーションを生み出す創造的な発想は、決して一瞬の閃きのようなものではなく、まず「物事の本質」を見抜くということがポイントとなります。ゴールドラット博士の論文でいえば「根本的な概念(Basic Concept)」がこれにあたります。そして次はその本質を解決する(取り扱う)ために、直接関係のない異業種や他人からアイディアを借りて、特定の環境に変換し、適用することが求められるのです。

ゴールドラット博士が、ヘンリー・フォードと大野耐一が構築した仕組みを分析して、環境変化に合わせてTOCを開発したことは紹介しましたが、これがイノベーションの本質、「アナロジー(Analogy)」なのです。「アナロジー」という単語を辞書で引くと、「類推・類比」と訳されていますが、要は「たとえ話で理解する」「AとBとの間で似た構造を見つけ、Aのアイディアを借りてきてBに応用する」ということになります。

すなわち、「創造」の本質とは、何もないところから斬新なアイディアを考え出すことではなく、「他の領域からアイディアを借りてくる」ことがポイントなのです。「アイディアを借りてくる」というと、何となく「模倣する」とか「パクる」というように、ネガティブに捉えられがちですが、ここまで述べてきたように、大野耐一やゴールドラット博士といった天才であっても、ほかの領域からアイディアを借りてきて、それを組み合わせることで発想しているというのが事実なのです。

TPSを開発した大野は、「必要なときに必要なだけ供給する」という本質をスーパーマーケットの商品補充方式に学んで、ジャストインタイム方式に借用しましたが、実際のビジネスの場では、こうした「本質」を抽出し、アナロジー思考で発想を具体化するという作業が極めて重要です。

しかし、注意すべきことが一つ。このアナロジー思考は、決して未来を予想・予測しているわけではありません。アナロジー思考とは、今この瞬間に私たちが実現したいこと、ニーズをしっかりと把握した上で、その抽象度を高め、本質からヒントを得るものなのです。

その意味では、抽象度を上げたり下げたりという操作はあるとしても、あくまで「今」を起点に現実に学ぶという三現主義の精神は貫かれているのだと考えられます。

※画像をクリックするとAmazonに飛びます