SNSにはさまざまなインフルエンサーがおり、製造業関連でも有益な情報を投稿している方が多くいます。そこで、製造業×ITに関連する領域で注目を集めているインフルエンサーの方に、製造業で働く人の学びに繋がるテーマで取材をさせて頂く連載を始めます。 第二回である今回は、「CAD内さん 3Dデータ活用@機械設計(以下、CAD内)」さんに、「目的と環境に応じた3Dデータ活用のすゝめ」と題して、お話をお伺いしました。

Xのアカウント:https://x.com/Udon_CAD

LinkedInアカウント:https://www.linkedin.com/in/kyamauchi1989/

SNSで情報発信を始めた経緯

一之瀬 この連載では、インフルエンサーの方々に情報発信を始めた経緯をお伺いしたいと思います。CAD内さん、まずは自己紹介やSNSで情報発信を始めた経緯について教えてください。

CAD内 普段は、製造業に関するCADメーカーで働いており、主に機械装置系や生産技術に携わるようなお客様と一緒に仕事をしています。Xでは、CADを含めた3Dデータをどうやって活用していったらいいのか、もっと3Dデータをうまく活用していきましょうという観点で、情報発信をしています。

一之瀬 ありがとうございます。3Dデータ活用以外にも、香川ご出身ということでうどんに関する投稿やさまざまな企業の方との絡みもよくされていますよね。

CAD内 そうですね。もともとはCAD関係の投稿をしていましたけれども、最近は展示会でお会いした方ともよくコミュニケーションをとっていますね。お会いした際に自己紹介をすると、必ずCADの話が出てきます。その中で、3Dデータの活用、メリットに関する話ができますので、SNSでの活動とリアルでの展示会などの活動が連動してプラスの効果が出ていると思います。

3Dデータの活用とは?代表的な活用事例

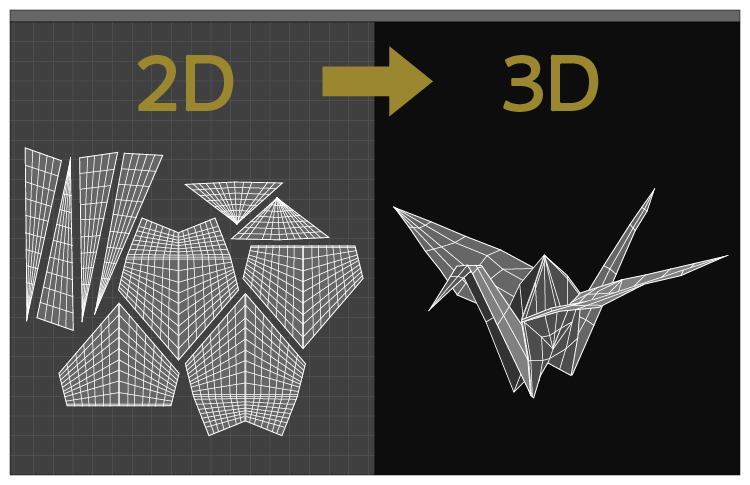

一之瀬 ここから、今回のインタビューのテーマである3Dテーマの活用に関してお伺いしたいと思います。まずは、「3Dデータの活用」という言葉の意味合いから教えてもらえますでしょうか?

CAD内 私がお伝えしたい「3Dデータの活用」というのは、「機械設計者が3D CADで作ったデータをもっと活用していきましょう。」という意味合いです。3次元での設計、3D CADを用いた設計はかなり普及していますが、せっかく作ったデータはデザインレビューや2D図面の作成などに用途が限られており、設計内で閉じてしまっています。本当は、3Dデータを活用できる領域はもっと多くあり、価値がある3Dデータが十分に活用されていないというのは、とても勿体ないですよね。

一之瀬 3Dデータを設計以外で活用する機会としては、どのような用途が考えられるのでしょうか?

CAD内 例えば、製造工程の組立部門では一般的に、2Dの図面を見ながら組立作業を行っています。ここで3Dデータを活用すれば、2D図面よりも実際のものに近いためイメージがわきやすくなりますし、作業時の注意点や改善点などを3Dデータ上に残しておくことで、次に見た人が理解しやすくなります。

一之瀬 私は2次元の情報を3次元にイメージするのが苦手なので、子供にプラモデルを作って欲しいと言われても、説明書だけだとうまく作れないです。こういう場合でも、作業手順を3Dで確認できれば、失敗せずに作れそうな気がします。

CAD内 その通りですね。プラモデルはさまざまな方が作るので、製造工程における作業手順書よりもわかりやすく、部品の向きを変えたり矢印を用いたりして3次元的に表現されています。それでも、似た形状の部品があると2Dの情報だけでは見分けがつきにくいですし、組み立てる際に間違えてしまうこともありますよね。3Dであれば、部品を回転させて裏側の形状を確認することもできますし、部品に振られた番号や色、材質なども3Dデータ上で確認できるので間違えにくくなると思います。

一之瀬 スマートグラスなどで3Dの手順書を見ながらであれば、私のようにプラモデルが苦手な人だったとしても間違えずに作業が進められそうですね。組立以外ではどのように活用できるのでしょうか?

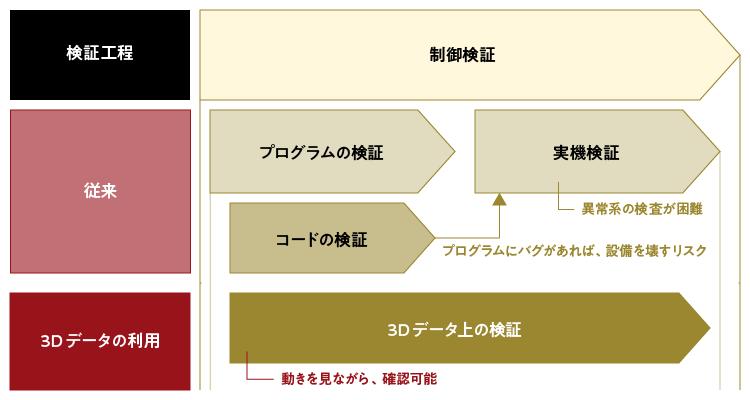

CAD内 製造工程の保守マニュアルにも活用できます。3Dデータを利用することで、複雑な設備の故障箇所を速やかに特定したり、メンテナンス作業をスムーズに進められたりできます。また、制御検証にも活用できますよね。

一之瀬 制御検証への活用について、詳しく教えてもらえますか?私も本業では制御製品を扱っているので、とても興味があります。

CAD内 工場の生産ラインや装置などの中には、部品を搬送したり自動で組み立てたりと、ロボットのように動くものが多くあります。これらを動かすためにはプログラムが必要で、このプログラムが正しく動いているかを事前に確認する作業が制御検証です。3Dデータでの制御検証であれば、プログラムだけを見ていてはわかりにくいさまざまなシーンの挙動を、動きを見ながら確認できます。正常時の動きだけであれば実際に設備を動かして確認することも可能ですが、例えばセンサーが故障した場合などを含めてさまざまなシーンの制御検証を実機で行うのは難しいですよね。もし、プログラムにバグがあれば、設備を壊してしまうリスクもありますが、3Dデータ上で行えれば故障の心配はありません。

一之瀬 確かに、異常系は実機での確認も難しいですし、設備の動きを見ながら確認できるのはとても重要ですね。私も本業では制御系の仕事をする機会が多いので、制御検証に活用できるメリットはよく分かります。例えば、力の伝達や圧力の変化、それによる部品の移動なども再現できるのでしょうか?

CAD内 その目的に対応したソリューションを用いて、3Dデータ上にさまざまな情報を与えていけば実現は不可能ではないと思います。ただし、設備などの一品ものの場合には工数対効果を考えてそこまでやることはあまりありません。

一之瀬 おっしゃる通り、そこまで実現するのは時間がかかりそうですね。3Dデータを活用できるシーンというのは、他にもあるのでしょうか?

CAD内 取り組みやすいところで言えば、社内の他部署や顧客に説明する場面です。設計した部品や設備の情報そのものを、説明する際にも3Dデータを活用することで理解を深めやすくなります。自動車部品などの量産品と生産設備では異なる部分なのですが、生産設備は類似部品は多くあるもののまったく同じ部品・設備というのはあまり多くありません。同じ役割を持つ装置の場合でも、工場レイアウトの制約を受けて微妙に違うこともありますし、センサーの有無という細かな違いも存在します。2Dだと他の設備をベースに変化点を見るという見方が難しいので、3Dデータで設備全体や構成部品を見ることで理解を深められます。特に、説明する対象が技術者でない場合には、なかなか2D図面だけではイメージしにくいので、3Dデータで説明するメリットはとても大きいですよね。

一之瀬 2D図面をすんなり理解できる人以外にも説明が必要というのは、私自身はイメージできていなかったです。確かに、工場で実現したいことを考えている仕様出しをする人が、必ずしも図面に詳しいわけではないですよね。

3Dデータ活用でデータ変換時の精度低下を防ぐ

一之瀬 ここまで、3Dデータを活用する事例と共に、さまざまなメリットを紹介して頂きました。他にも、ITシステムに読み込ませる際に2Dの図面と比較して、3Dデータを活用すると大きなメリットがあるとのことですが、詳しく教えて頂けますか?

CAD内 2Dの図面は、人が見て解釈することを前提に線と文字列で構成されています。文字列としての意味は持っていますが、ITシステムに読み込ませる際に、デジタルデータとしては線と文字列以上の意味合いは存在しません。近年は、OCR(Optical Character Recognition:画像内の文字を認識しテキストデータに変換する技術)とAIの活用によってシステムに解釈させる取り組みも増えていますが、初めから3Dデータを用いれば不要な場合も多いです。設計者が作成した3Dデータには、データ上にさまざまな意味を持っているので、それをそのまま読み込ませた方が精度も高いですし、活用しやすいです。

一之瀬 例えば、部品の加工プログラムを作成するときに、3Dデータであれば表面性状や公差などもデータとして読み込めます。しかし、2D図面を読み込んで作成する場合には、図面内にテキストで書かれた指示をOCRで読み込み、それをAIなどで解釈する必要があるということですね。確かに、3Dから2Dに変換する際に失われる情報を、再度OCR+AIで読み込むというのは手間がかかりますし、工程が増える分精度も落ちてしまいそうですね。

CAD内 OCRを否定しているわけではないですが、OCRを使わなくても少ない工数で高い精度を実現できる手段があるのであれば、その手段を選択した方がよいですよね。状況や目的を明確にし、それにあった手段を選択することが大事だと思います。

一之瀬 少し話がずれてしまいますが、製造業では人手不足や専門スキルの属人化が課題になっていますよね。「2D図面から必要な情報を読み取る」というスキルが必要な業務を減らすことができれば、人手不足や属人化の解消にも効果がありそうです。

CAD内 人が介在するところを減らしていくべきというのはわかります。一方で、本当にそれでいいのか?と感じることもあって、人しかできないところをもっと突き詰めて高めていくことが、将来的には国内製造業の武器になると思っています。誰でもできる領域というのは、人件費が安いところが強くなっていきますよね。そういうときに、突き詰めて高めたスキルこそが競争力になると思うので、AI活用で人を減らしていくことだけを目的にしたくはないなと感じています。

3Dデータの活用が定着しにくい理由

一之瀬 ここまで紹介して頂いたように、3Dデータの活用には大きなメリットがあります。それでも3Dデータの活用がなかなか定着しないのは、何か理由があるのでしょうか?

CAD内 3Dデータの活用範囲が、社内で閉じているのか、社外に開いているのかで定着させる難易度が変わります。設計、製造、加工、組立、検査などがすべて社内で完結していれば、3Dデータの活用は定着しやすいです。一方で、取引している企業が多ければ多いほど、定着は難しくなっていきますね。

一之瀬 社内と社外で、定着の難しさにはどのような違いがあるのでしょうか?

CAD内 社内で閉じている場合でも、部署・事業部の壁があるのでその壁を越えて体制を整え、ルールを定着させていくことには難しさがあります。ただ、社外と連携する場合には社外取引先の状況を踏まえてルールを決めていく必要があるため、社内だけの場合と比較してかなり難しくなります。例えば、すべての取引先が3Dデータを確認できる環境があるかどうかわかりません。その場合に、新たに環境構築をするのか、環境構築ができたとしてもこれまでと仕事の進め方が変わるので教育をどうするのかなど、決めなければならないことは多くあります。

一之瀬 取引先が増えれば増えるほど考慮しなければいけない項目は増えますし、確かに難しそうですね。そうすると、3Dデータ活用のメリットよりも、それを実現するまでのハードルの高さがデメリットとなり諦めてしまいそうです。

CAD内 難しいからやらないというのも違うのかなと思います。特定の企業がすべて決め、教育も行い、環境を構築していくのは難しいです。業界全体として変わっていかないといけないですよね。今の日本では、BCPの観点からも「2次元図面しか見れない企業とは取引しない」というようなことは難しいので、取りまとめる企業としては2Dでも3Dでもどちらでも手間なく効率的に対応できるように環境構築をしていくべきです。例えば、特定のアプリケーションを導入しなくてもwebブラウザ上だけで3Dデータを確認できるようにするとか、環境によらずに同じことを実現できるようにすることが重要です。他には、CADデータを送る際にデータ形式を気にしなくていいようにするというのも、大事な要素だと思います。

一之瀬 そういう活動を取りまとめてくれるような業界団体はあるのでしょうか?

CAD内 3Dデータの活用に関する業界団体はあるのですが、複数の団体がありますし、扱っている製品・事業領域ごとにも違いがあるので、すべてを統一していくというのはまだまだ難しそうです。業界団体に任せるのではなく、各企業がさまざまな状況に対応できるように取り組んでいくことも必要だと思います。

3Dデータ活用で目指すべき方向性

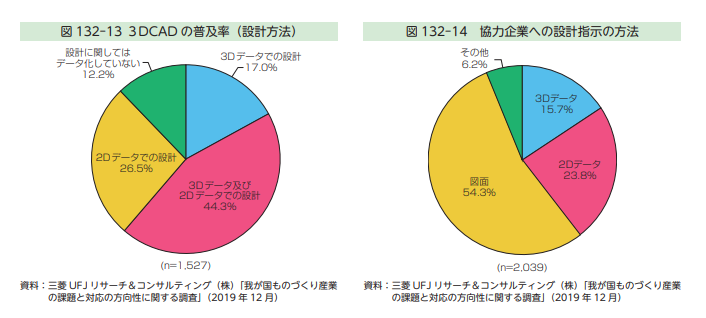

一之瀬 日本国内での3Dデータ活用はまだまだ進んでおらず、定着に向けても課題があることを説明して頂きました。では、海外の3Dデータ活用に向けた取組みはどのような状況なのでしょうか?

CAD内 3Dデータ活用をテーマにした話では、必ずといっていいほど出てくるグラフがあります。経済産業省が中心となって作成しているものづくり白書の2020年版に、図面のやり取りを3Dでやっているか、2Dでやっているかの調査結果をまとめた図で、日本では3Dデータの活用が遅れているという話になることが多いです。これを見ると、海外では既に2D図面はあまり使われていないと思われがちですが、実は2D図面はかなり残っています。その理由を紐解いてみると、法律の関係で図面が必要だったり、加工業者が2D図面でないと対応できなかったりと、日本と同じような状況なんですよね。2Dと3Dの比率の違いはありますが、日本だけでなく海外でも2D図面を無くしてすべて3Dデータでやり取りするというのは難しい状況です。

一之瀬 海外の方が進んでいるという話は私も聞いたことがありましたが、実際はそれほど違いがあるわけではないのですね。CAD内さんは、3Dデータの活用についてどのような方向性を目指していくべきだと考えていますか?

CAD内 よく、図面レスやペーパーレスというワードが注目を集め、そこを目指している経営者・責任者の方もいると思います。でも、図面レスやペーパーレスというのは目的ではなく手段であり、図面レスで実現したい目的は別にあるのではないでしょうか。例えば、目的の一つとしては、設計者が図面を作成する工数を削減し、その分の工数を他の業務に振り分けることなどが考えられます。その場合、図面自体を無くすのではなく図面を自動で作成できるようにしたり、3Dデータから直接加工指示ができるようにしたりと、本来の目的をどう実現するか?ということを考えることが重要です。0か100かという話ではないので、簡単なものだけは自動化して難しいものは設計者が対応するなど、柔軟に対応した方が工数対効果で考えた際に、大きな成果に繋がると思います。

一之瀬 確かに、キャッチ―なキーワードは注目を集めますし、経営層や責任者にも理解してもらいやすいので、使ってしまいがちですね。ただ、ご指摘頂いた通りで、それが本来の目的を実現できるのかどうか。実際に取り組んだ際に、無駄な工数をかけずに工数対効果が高い取り組みにできるのかどうかは、注意する必要がありますね。

CAD内 誰のために、何を目的とした図面が必要なのかで話が変わります。例えば、CAMを導入している企業であれば、いろいろな情報が入っている3Dデータの方がNCプログラムを作るのに楽ですよね。ただ、CAMを導入していない企業にとってはそうではありません。NCプログラムを作るよりも、加工指示を手打ちする方が早い場合もあります。関係者がどのような情報を、どのような形式で欲しいかということを明確にせずに新たな取り組みを進めてしまうと、どこかに手間を押し付けることになってしまいます。

一之瀬 そうすると、3Dデータを活用した方がいいという中でも、実は3Dデータを活用しない方がいいシーンもあるのですね。

CAD内 そうですね。例えば3Dのモデルは形状はわかりやすいですが、特定箇所の寸法を確認するためには、自分でモデルを回転させないと確認できないので、寸法は2D図面の方が見やすいです。この場合は、2D図面を無くしてしまうことは望ましくないですね。

一之瀬 世の中にある事例を参考にする際にも、それが自社の目的や環境にあてはまるのかどうかを確認しないと、状況を悪化させてしまうのですね。

CAD内 はい。事例を確認したり、外部コンサルタントのアドバイスを参考にしたりする場合には、その事例が自社と同じ業界なのかどうか。また、自社の環境や目的にも適用できる内容なのかを見極めることが重要です。特に、経営層や責任者がここを見誤ってしまうと、現場の担当者は苦しんでしまいます。特に、生産設備のような一品物の場合にはソリューションも多くありませんし、事例もなかなか出てこないです。事例としてよく出ている自動車や航空宇宙の情報が参考にできない場合が多いので、参考にする前にどのような事業の事例なのかは必ず確認したいですね。

最後に

一之瀬 今回は、「目的と環境に応じた3Dデータ活用のすゝめ」として、設計だけで閉じてしまいがちな3Dデータの活用事例やメリット。また、単に外部の3Dデータ活用事例を参考にするだけでなく、自社や関係企業の環境や実現したい目的に応じた3Dデータの活用方法を検討することが重要というお話をして頂きました。

CAD内 3Dデータの活用には大きなメリットがあります。しかし、どの企業でも、どんな状況でも3Dデータを積極的に進めていくべきというわけではありません。どのような形で3Dデータ活用を進めていくのか、またはあえて3Dデータを活用しない判断をするのかは、自社や取引先の状況を踏まえて判断することが重要です。特に経営層やDX責任者など現場や取引先から少し離れた立場の方は状況を把握するのは難しいため、現場の方とコミュニケーションを取りながら進めて頂きたいですね。