(本記事は、村上 悟氏の著書『不確実な時代に勝ち残る、ものづくりの強化書』=クロスメディア・パブリッシング、2020年3月13日刊=の中から一部を抜粋・編集しています)

1 複雑さへのチャレンジ――大野耐一のアプローチ

私たちは昔から複雑さと戦ってきました、1920年代から始まったものづくり大競争は、フォードのT型フォード1品種から始まり、GMの多品種化によるフルライン戦略の成功、トヨタは多品種の混流ラインをつくり上げ、TOCはそれでも足りず、かんばん方式をシンプルにしたDBR(ドラム・バッファ・ロープ)で多品種少量に対応しようとします。

このように、社会が発達すると、多くの企業が多くの顧客の異なったニーズに応えようとして、さらに世の中は複雑になります。ここからは、「ばらつき」とともに環境変化によってクローズアップされた「複雑さ」とは何か、複雑な事象を扱うためにはどう考えていけばよいのかを検討していきます。

「複雑である」とは、どんな状態を指すのでしょう。これは「多くの要素がバラバラに動く状態」と考えるとよくわかります。複雑さの度合いは、その要素の数とその種類によって決まり、要素の数と種類が多ければ多いほど複雑さは増してくるということになります。

一般的に、多くの要素が存在しているときには、一つひとつの要素に切り分けて認識し、個別に対応するアプローチを取ります。しかし、一つひとつの要素は相互に因果関係でつながっていることが多く、バラバラに対応をとったとしても、問題の根本的な解決につながらないことが多いのです。ゴールドラット博士は、「複雑性に対して、システム全体を多くのサブシステムに分割し、それらがあたかも独立したユニットであるかのように個々のパフォーマンスの最大化を目指しているが、これは組織全体に有害な部分最適を広めることになる」と警告しています。

確かに、一般的に私たちは、機能別組織で仕事を部署単位に切り分け、それぞれに担当範囲を決めてそのパフォーマンスが最大になるように努力しています。しかし、そうすればするほど、自分の都合を優先して目の前のことに集中することで、サイロ型(たこつぼ型)の組織が出来上がり、部分最適を呼ぶと指摘しているのです。

デカルトは「複雑なものは単純なものの集まりである」と教えています。しかし、これは物事が単純だと教えているのではなく、複雑だからこそ単純なものに切り分けて、理解することから始めなさい、そして次に全体感を持って再構成しなさいと教えているのです。

では、今日の環境で、どのように「複雑さ」にチャレンジすればよいのでしょうか。大野耐一とゴールドラット博士が複雑さにどうアプローチしていったかをたどっていきます。まずは大野率いるトヨタからです。

トヨタの三現主義となぜなぜ5回

豊田自動織機の創業者である豊田佐吉が考案した自動織機は、人間の手作業を自動化し、前述のように糸が切れたら自動で停止する機能などを組み入れ、「自働化」を実現することで、生産性を飛躍的に高めました。そして、佐吉の長男でトヨタ自動車創立者の豊田喜一郎は、「ものづくりの理想は、機械、設備、人などがまったくムダなく働いている状態」という理想を掲げ、ムダを排除する「ジャストインタイム」の考え方を主張しました。これは「日々の問題を日々解決し、理想に近づける」という継続的改善の考え方の先駆けです。

ただ、もう少し時代が進み、市場・顧客ニーズが多様化すると、その要求はどんどん複雑になり、問題も非常に多岐にわたり、それぞれの関係性が複雑に絡み合って、問題解決は極めて困難になっていきました。トヨタでも、在庫や不良、作業そのものなど、それぞれが「複雑に」絡み合い、ムダがムダを生み出すような状況を呈していました。

しかし、結果には必ず原因があります。ムダがムダを呼ぶ現状に気づいた大野は、「三現主義」と呼ばれる、「現地で現物を見て、現実を知る」という情報収集法と「なぜなぜ」と問いかけ、根本的な原因を探り出すアプローチを組み合わせて、物事の真の原因(真因= Root Cause)を探し出すやり方を編み出したのでした。

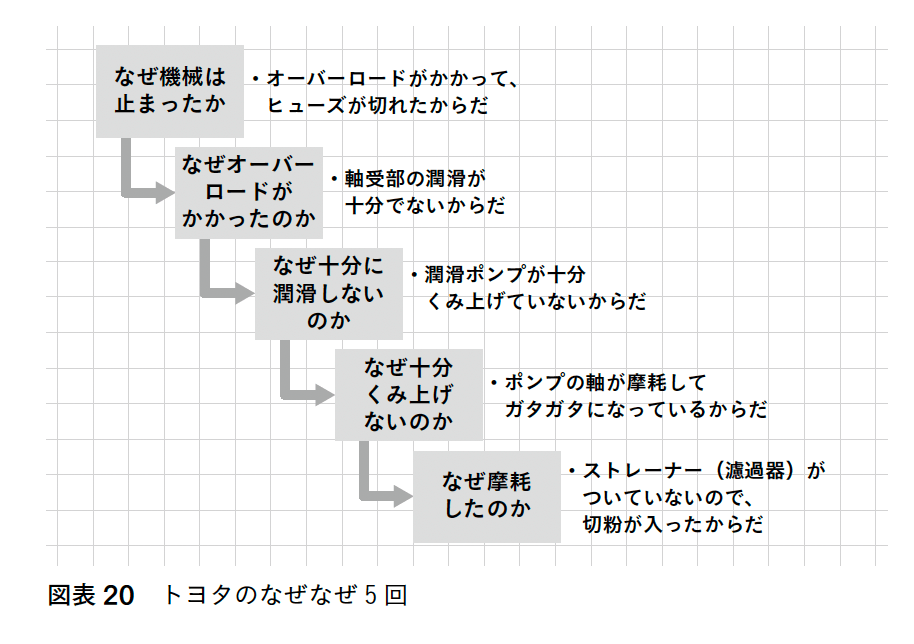

大野は『トヨタ生産方式』の中で、「機械が止まった」という問題を例に挙げて、「なぜ」を問うことの重要性を次のように説明しています〈図表20〉。

一つの事象に対して、五回の「なぜ」をぶつけてみたことはあるだろうか。言うはやさしいが、行なうはむずかしいことである。

たとえば、機械が動かなくなったと仮定しよう。

(1)「なぜ機械は止まったか」

「オーバーロードがかかって、ヒューズが切れたからだ」

(2)「なぜオーバーロードがかかったのか」

「軸受部の潤滑が十分でないからだ」

(3)「なぜ十分に潤滑しないのか」

「潤滑ポンプが十分くみ上げていないからだ」

(4)「なぜ十分くみ上げないのか」

「ポンプの軸が摩耗してガタガタになっているからだ」

(5)「なぜ摩耗したのか」

「ストレーナー(濾過器)がついていないので、切粉が入ったからだ」

以上、五回の「なぜ」を繰り返すことによって、ストレーナーを取りつけるという対策を発見できたのである。

「なぜ」の追求の仕方が足りないとヒューズの取り替えやポンプの軸の取り替えの段階に終わってしまう。そうすると、数ヵ月後に同じトラブルが再発することになる。

これが大野の言う、「事実に基づく、根本原因を突き止める科学的な解析」です。こうして、大野は徹底して現場で現実を見つめ「目に見える解決策」にこだわりました。その根底にある考えは、「複雑さへの有効な対策は、因果関係を明確にして要素間のつながりを明らかにし、対応すべきポイント(真因)を決めることだ」ということなのです。

2 複雑さに対応したTOCの進化

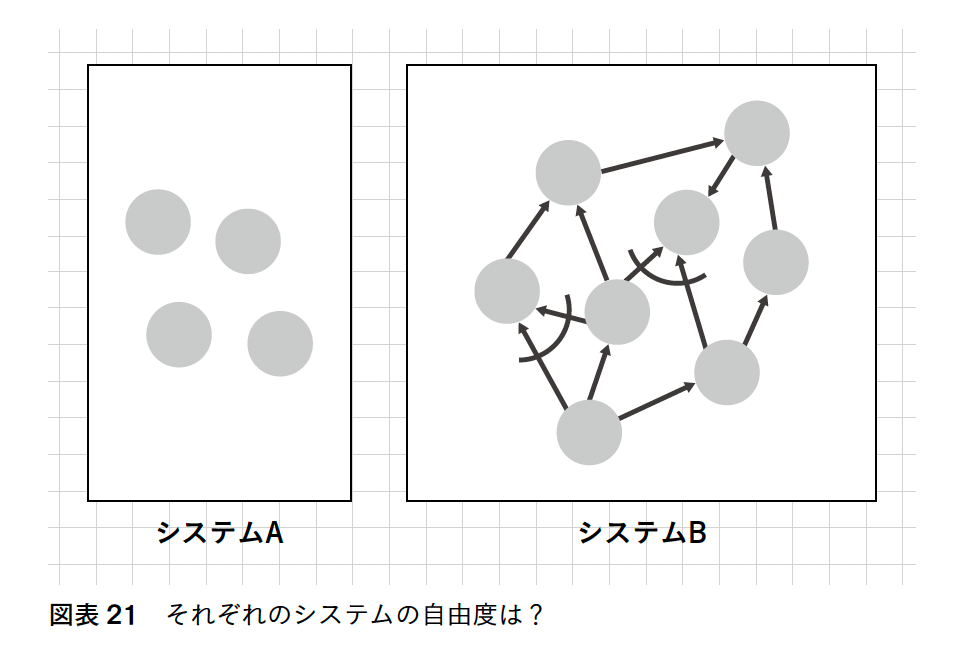

TOCにおける「複雑さ」へのアプローチは、TOC手法が拡張され、生産以外の環境にも適用されるようになって、物理的なボトルネック以外の制約に適用する必要に迫られたことから始まりました。ゴールドラット博士は「複雑さ」について、「システム内の各要素の自由度が高ければ高いほど、システムはより複雑」なのだと教えています。

図表21のシステムAはそれぞれがバラバラに動き、システムBは最下部の要素から因果関係で各要素が同期して動くと考えた場合、自由度はどうなるでしょうか? システムBは一番下の要素を動かせば、原因と結果の矢印をたどって、他の要素すべてに影響を及ぼすことができるので自由度は1に、Aは4つの要素がバラバラに動くので自由度は4となります。自由度が4のシステムは、自由度1のシステムより桁違いに複雑で、動きを予想するのもコントロールするのもずっと離しいのだと指摘します。

博士は、問題を列挙し、上から順番に改善を行う従来の手法のバカバカしさに対して、次のように指摘します。

「こうしたアプローチは、うまくいっても、取るに足らない改善しかもたらさない。『ギャップの間には相互依存関係はない』という誤った仮定がアプローチの根底にあるからだ。しかし因果関係が存在すると考えると、そのギャップは実は単なる症状、つまりより深い原因に起因する望ましくない事象(UDE:Un-Desirable Effect)に過ぎないことがわかる。個々のUDEに直接対応したところで、本来取るべき行動が何なのかを知ることができないどころか、逆にやるべきでない多くの行動を促すことになってしまう」

このような思索の中で、ゴールドラット博士はある特徴的な問題に気付いたと言います。

一つは、TOCの生産改善の手法を推進する場合に、目に見えない方針上の問題(制約)が大きな障害になることがたびたびあり、これらの方針を変えることは複数の部門が複雑に絡み、多くの対立が生じてなかなか議論が前に進まないということです。

そしてもう一つの問題は、TOCの生産改善手法を適用して生産能力に余剰が生まれても、それに対応して売上が伸びない場合に起こります。このような状況は、多くの場合、生産部門のレイオフにつながります。そしていったんレイオフが行われると、これらの部門では改善活動があとかたもなく消えてしまい、「改善を進めた部門が犠牲になる」いう最も好ましくない結果だけが残ってしまうのです。

そこでゴールドラット博士は、生産部門の改善と並行して市場を拡大する具体的な方法と、誤った方針上の問題をあぶり出す手法が何としても必要であると感じたのです。

ブレイクスルー案を導く「TOC思考プロセス」

このような背景のもとに生まれたのが、TOC思考プロセスと呼ばれる手法です。思考プロセスは、根深い対立のある複雑な問題に対して真の問題を特定し、妥協案ではない「ブレイクスルー案」を考え、それを実施まで持っていくためのシステマティックな手法です。

ゴールドラット博士は、思考プロセスを80年代後半から開発し始め、1994年にはそれを解説した『It’s Not Luck』(邦訳:『ザ・ゴール2―思考プロセス』)という小説を出版しました。この結果、TOCは製造業でのマーケティングや方針制約といった生産以外の問題だけでなく、サービス業や米軍といった幅広い組織での問題解決にも活用されるようになりました。

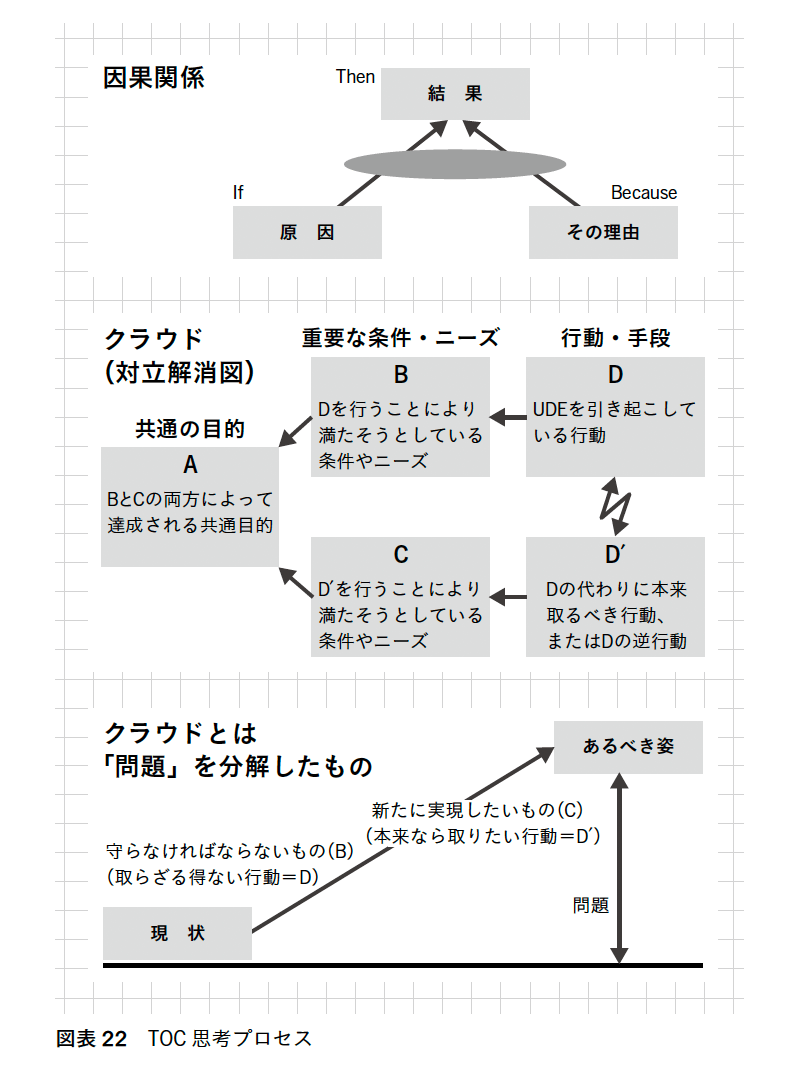

TOC思考プロセスは、2つの手法体系から成っています。

まず、数多くの事象を、「もし(If)ならば」「そのときは(Then)」「なぜならば(Because)」という因果関係でつないで、根本的な原因を探っていきますが、物事の関連性を見るには、この考え方がすべての基本だとしているのです〔手法1〕。

このTOC思考プロセスの最大の特徴は、問題を「ジレンマ」として捉えるところにあります。一般的な定義では、問題とは「あるべき姿と現状のギャップ」です。しかし、TOC思考プロセスではその定義を少し広げて、問題を「ジレンマや葛藤」として捉えます。

要するに問題とは、「2つの選択肢が存在し、どちらか一方に行動を決めかねる状態そのもの」だというのです。図表22に示したように、行動を決めかねて、ふらふらしたり、本当は[D]をするべきだと思っても、相反する[D′]をせざるを得ないという対立(コンフリクト)が存在したりします。その対立を起点として、因果関係的にさまざまな「良くない出来事」が発生するというのです。

クラウド(対立解消図)と呼ばれる図は5つのボックスからなり、共通の目的[A]が存在したとしても、[D′]という行動を取らざるを得ない理由[C]が存在し、もう一方で[D]という行動をせざるを得ない別の理由[B]が存在して問題解決を妨げるという状態を分解して可視化するフレームワークです〔手法2〕。

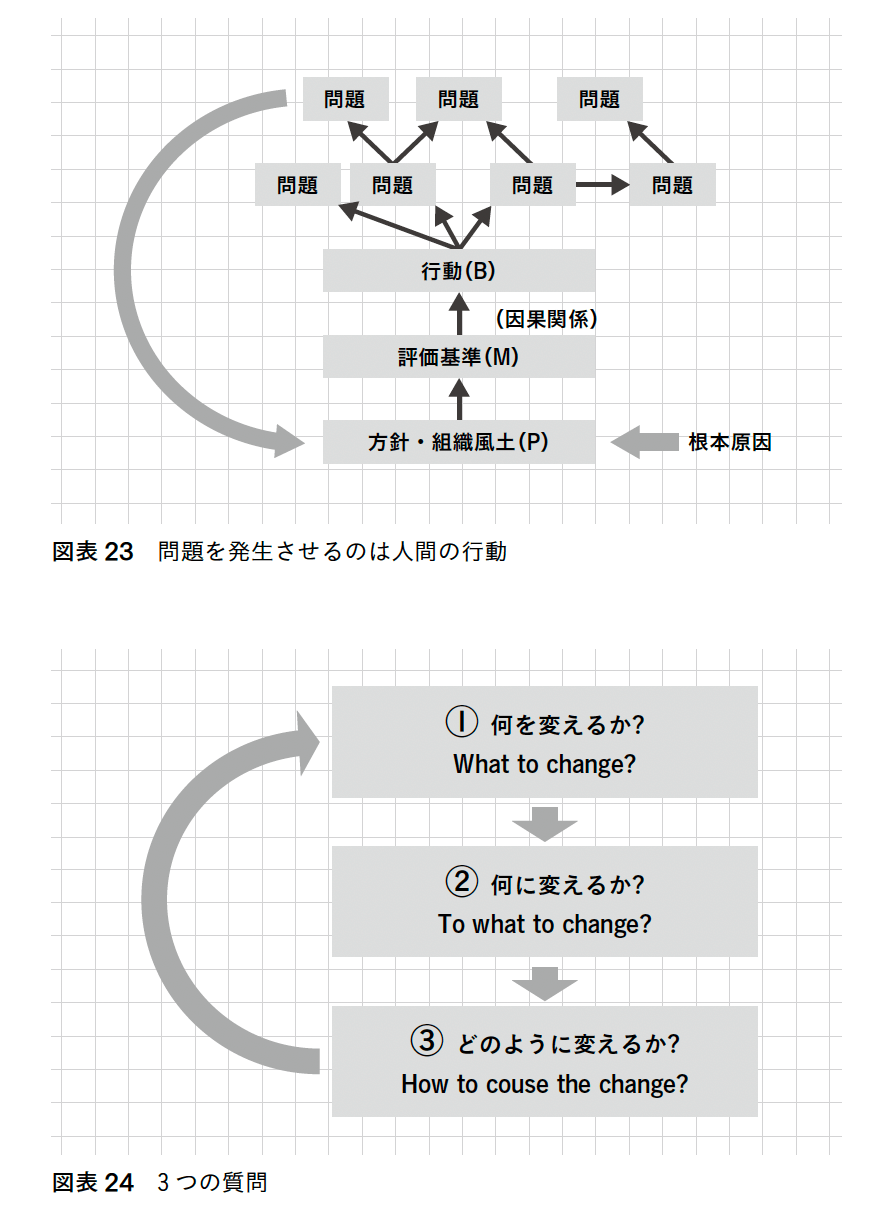

多くの人間が絡み合う組織型の問題には、「組織の中の方針やしきたり(Policy)」が「評価や価値観(Measurement)」を形づくり、それによって発生した行動(Behavior)によって、因果関係的に問題が引き起こされるという構図があります〈図表23〉。

要するに、方針があるために、評価を気にして行動を決めかねたり、本来はこうすべきだと思う逆の行動を取らざるを得なかったりというジレンマを引き起こし、その中途半端な行動の結果として多くの問題が発生する。だからこのジレンマ状態そのものが「真の問題」であると考え、まずそこを制約と捉えて解消するのです。

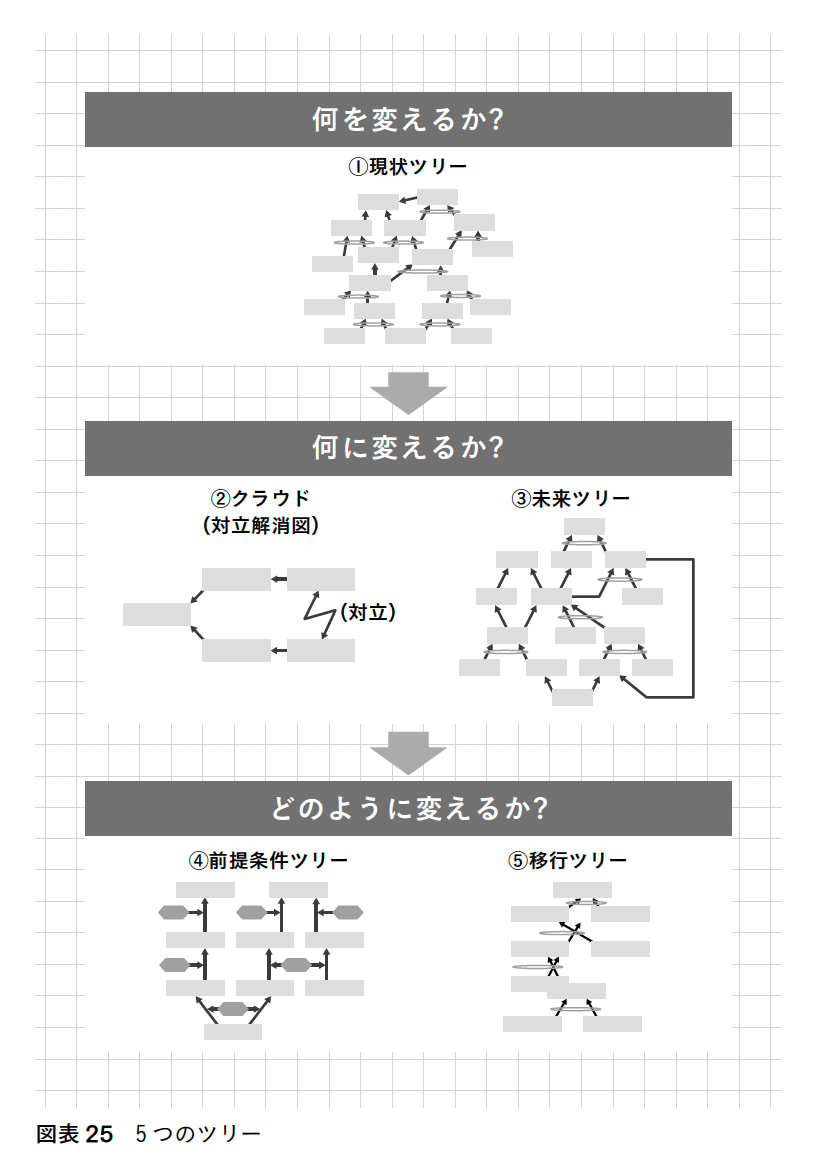

TOC思考プロセスは、図表24に示した3つの基本的な質問に答えながら、このあと詳述する5つのツール(ツリー)を使って問題解決を進めていきます。

①何を変えるか?

このステップでは、「変えるべき本質的な問題」を見つけます。本質的な問題とは、目的達成に向かう上で存在する数々の〝好ましくない事実〟を引き起こしている根本的な原因です。

問題解決を図る際、すべての問題に対して個別に対策を打つのは効果的でしょうか?

医者の処方を考えてみましょう。医者は通常、「頭痛」「関節痛」「発熱」「鼻づまり」「せき」などの個別の症状一つひとつに対して細かく治療をしたりはしません。それらの症状を引き起こしている病気を見つけ出し、その病気に対して治療を施します。

組織についても同様で、数々の「症状」には、それらを引き起こしている「病気」が存在していると考えられます。TOC思考プロセスでは、その病気である「中核問題」に対して治療を施すことで、問題解決を図るのです。

②何に変えるか?

このステップでは、「何を変えるか?」で見つけた本質的な問題に対する解決策を見つけます。解決策を実行することで、思いがけない副作用が生じる可能性があります。ですから、ここでは生じる副作用も洗い出して、その対策も検討する必要があります。

③どのように変えるか?

このステップでは、「何に変えるか?」で見つけた解決策を実行するための計画を策定します。解決策を実行するためには、それを妨げるさまざまな障害が存在します。それらの障害を一つずつ乗り越えていくロードマップを描き、アクションを洗い出していきます。

組織全体に関わる中核問題を解決するためには、関係者の協力が不可欠です。しかしながら、人は変化に対して本能的に恐怖を抱きます。特に納得できない変化に対しては、恐怖のあまり、かたくなに抵抗します。ですから、変革を実現するためには、関係者の抵抗を取り除き、合意・協力を得る必要があるのです。TOC思考プロセスでは、人間の変化に対する抵抗心理を次の6段階の階層構造であると捉えています。

階層1 問題の存在に合意しない

階層2 ソリューションの方向性に合意しない

階層3 ソリューションが問題を解決できると思わない

階層4 ソリューションを実行するとマイナスの影響が生じる

階層5 ソリューションの実行を妨げる障害がある

階層6 その結果として起こる未知のことへの恐怖

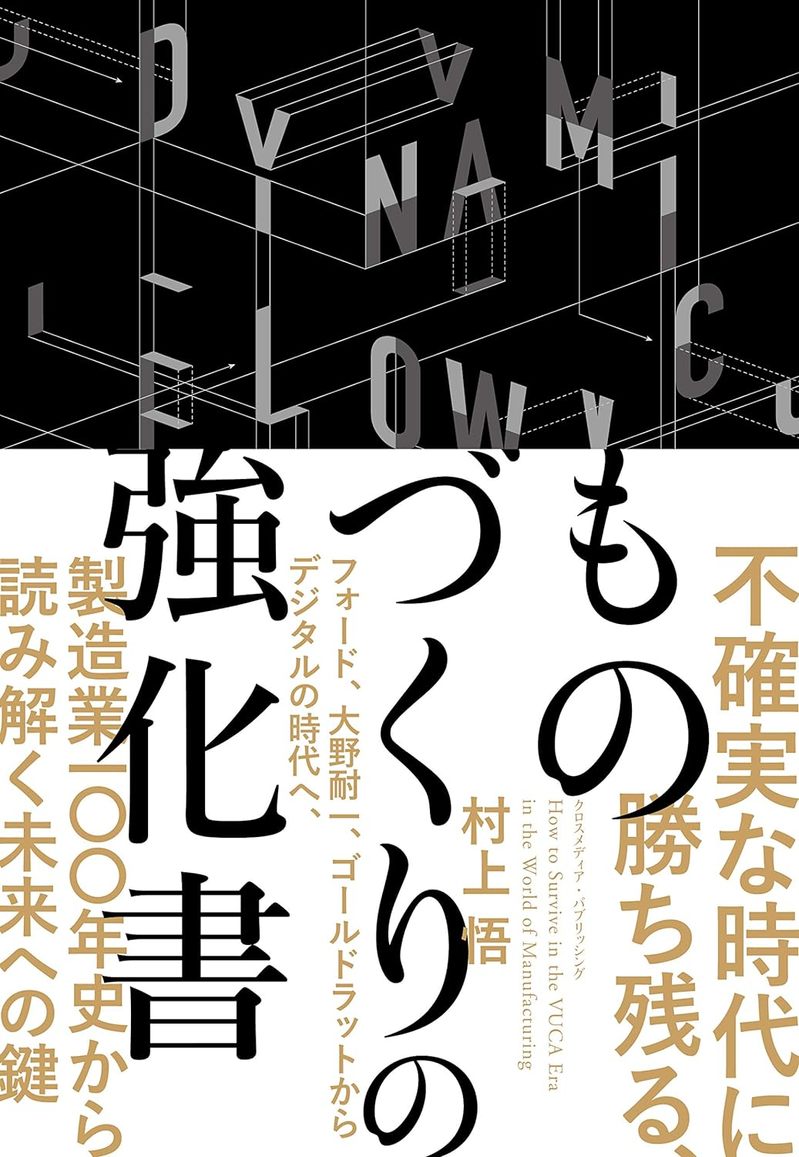

TOC思考プロセスで用いる5つのツリー

TOC思考プロセスで用いる5つのツリーは、この抵抗の6階層に基づいて構成されています。図表25に示した5つのツリーを順番に構築することで、抵抗の階層を一つずつ突破しながら「何を変えるか?」「何に変えるか?」「どのように変えるか?」の答えを見つけることができます。

※画像をクリックするとAmazonに飛びます