開発リードタイムの短縮や競争優位性の向上は、製造業の生き残りを図る上で重要な課題です。これらを解決する上で有用な手段となるのがバーチャルエンジニアリング(VE)です。バーチャルエンジニアリングのメリットや成功させるコツを詳しく見ていきましょう。

目次

バーチャルエンジニアリング(VE)とは

はじめに、バーチャルエンジニアリングの意味や前提となる基礎知識を説明します。

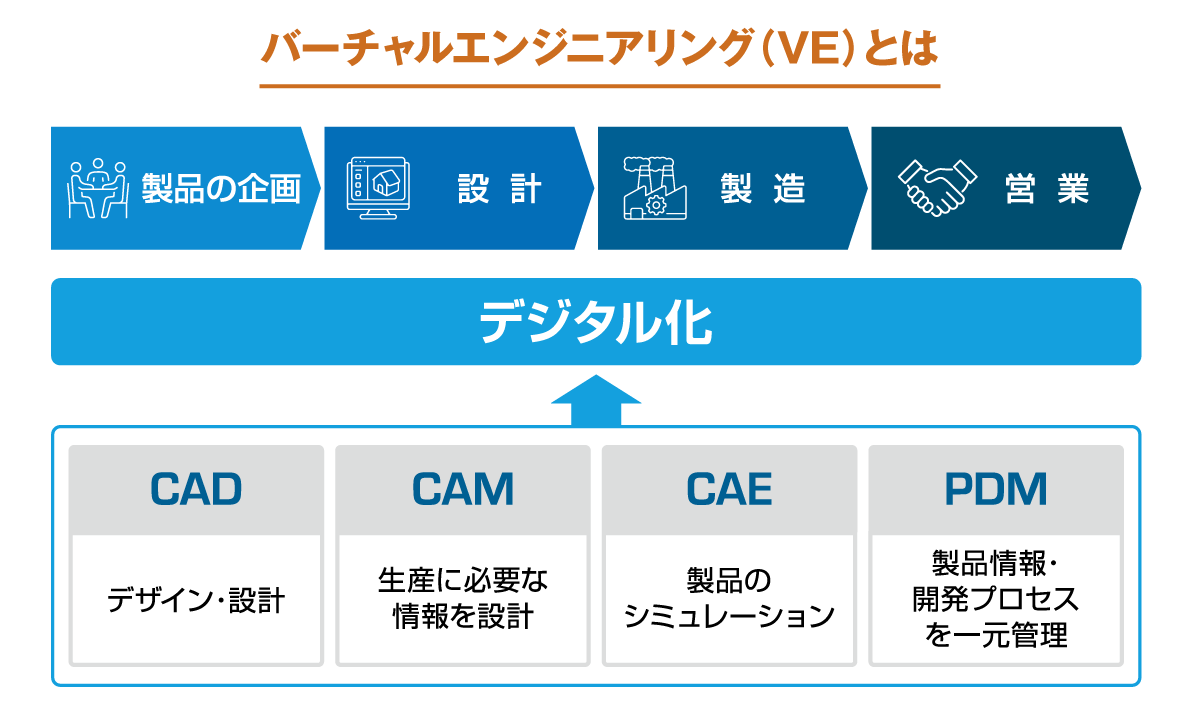

バーチャルエンジニアリング(Virtual Engineering)とは、エンジニアリング(≒製品の生産・開発)をバーチャルな(仮想的な)環境で行う手法です。具体的には、3DCADやCAM、CAE、PDM、IoT・AIなどの技術を活用し、製品の企画・設計から製造・営業に至るまでのプロセスをデジタル化して実施します。

バーチャルエンジニアリングの理解に役立つ前提知識

バーチャルエンジニアリングによる製品開発のプロセスを理解するには、「3DCAD」や「CAM」などのツール・技術がどのようなものであるかを知っておくことが不可欠です。主なツール・技術の概要を下記にまとめましたので、ぜひ参考にしてください。

- CAD(Computer-aided Design):コンピュータの内部で製品のデザイン・設計を行うツール

- 3DCAD:実物に近い立体のモデリングを行えるCAD

- CAM(Computer-aided Manufacturing):CADで作成したモデルを基に、生産に必要となる情報(プログラムなど)を作成するツール

- CAE(Computer-aided Engineering):CADやCAMのデータに基づいて、コンピュータ内部で製品のシミュレーションを行うツール

- PDM(Product Data Management):CADデータなどの製品情報・開発プロセスをデータベースで一元的に管理する手法

バーチャルエンジニアリングによる製品開発の大まかな流れ

バーチャルエンジニアリングでは、一般的に以下の流れで製品開発を行います。

- 3DCADを用いてコンピュータ内部で製品の3Dモデルを制作

- CAMを用いて3Dモデルをもとに工作機械などのプログラミングを作成

- CADやCAMのデータを用いて、3Dモデルのシミュレーションを実施

- PDMで同期した製品情報や開発プロセスを、開発や製造、マーケティングなどの部門が一体となって検討・実現

つまり、3Dデータ(立体的なデータ)を用いて、設計の作成や受け渡しなどの業務を行うのです。

日本におけるバーチャルエンジニアリングの現状

日本において、バーチャルエンジニアリングの導入はどの程度進んでいるのでしょうか? この章では、レポートなどのデータをもとに、諸外国と比較しながらバーチャルエンジニアリングの現状をお伝えします。

製造基盤白書(ものづくり白書)内で紹介している、三菱UFJリサーチ&コンサルティング株式会社が2021年に実施した調査によると、3Dシミュレータなどのツールについて、製品設計工程で活用している企業は36.4%、リアルタイムで生産ラインに反映している企業は7.9%にとどまっています。

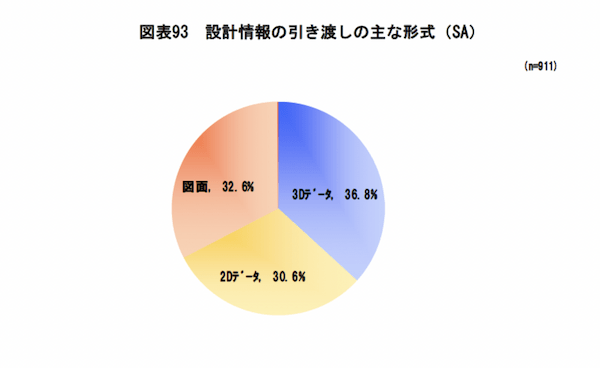

また、同社が2019年度に行った調査によると、3Dまたは2Dデータで製品を設計している企業のうち、設計情報を3Dデータで引き渡している企業は36.8%、2Dデータで引き渡している企業は30.6%にとどまり、図面(紙)で引き渡している企業が32.6%も存在しました。

出典:令和元年度製造基盤技術実態等調査 - 三菱UFJリサーチ&コンサルティング

上記のとおり、日本ではいまだに3Dシミュレータなどのツールが十分に活用されていないため、バーチャルエンジニアリングの導入が十分に進んでいません。また、設計を3Dデータで行っている一方で、設計情報の引き渡しは2Dデータや紙の資料で行っている企業が一定数存在します。

一方で、ヨーロッパでは大手メーカーが数十億円規模の資金をバーチャルエンジニアリングに投資したり、自動車の型式認証制度にバーチャル認証が導入されたりしており、積極的にバーチャルエンジニアリングの導入が図られています。

以上より、海外諸外国と比較すると、日本のバーチャルエンジニアリング導入は遅れていると考えられます。

バーチャルエンジニアリングの導入が進まない理由

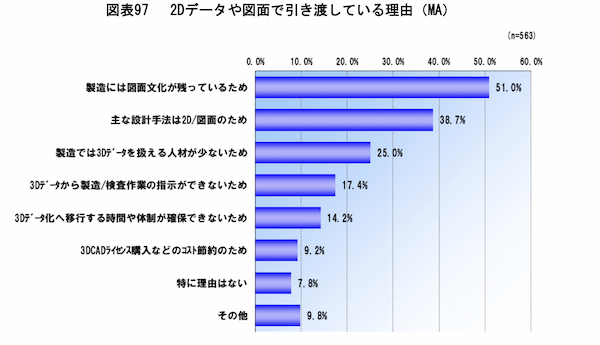

先ほど取り上げた調査結果(下図)を踏まえると、日本でバーチャルエンジニアリングの導入が進まない理由として下記が考えられます。

- 3Dデータを扱える人材が少ない

- 図面を主体的に活用する文化が残っている

- 3Dデータを主体的に活用する体制や時間を確保できない

- 3Dツールの導入や運用にコストがかかる

出典:令和元年度製造基盤技術実態等調査 - 三菱UFJリサーチ&コンサルティング

上記とは別に、日本における製造業特有の問題である「リバースエンジニアリングを中心に業界が進展してきたこと」も、バーチャルエンジニアリングが普及しない要因として考えられます。リバースエンジニアリングとは、既存製品の仕組みや仕様、技術などを分析する手法です。

大阪大学の教授である堀井亮氏によると、明治維新から高度経済成長の間における日本は、海外の先進技術を導入・模倣することで市場の飛躍的な成長を遂げたとのことです。言い換えると、既存の製品や技術を基に、より優れた製品を設計・製造するというスタンスで日本の製造業は進歩を遂げてきたのです。

そのため、日本の製造業には「顧客のニーズを基に製品設計を行う」という考え方や「設計に関する知識やノウハウを技術者間で共有・標準化する」という体制は、まだ十分に確立されていないと考えられます。

バーチャルエンジニアリングの導入で成果を生み出すには、顧客ニーズから逆算してロジカルに製品設計を行うことや、製品設計・製造に関わる関係者の連携を図ることが重要です。こうした考え方や体制が十分に確立されていないため、バーチャルエンジニアリングの導入が進まないのではないでしょうか。

バーチャルエンジニアリングを導入する5つのメリット

では、バーチャルエンジニアリングは実際にどのように役立つのでしょうか。この章では、バーチャルエンジニアリングを製品開発や製造の現場に導入することで期待できる5つのメリットを紹介します。

開発リードタイムの大幅な短縮を図れる

一般的な製造プロセスの場合、実物のプロトタイプ(試作品)を何度も試作しながら、完成物の詳細な仕様や設計を決定します。また、部品の組み立てなどの過程において、関係者(他部門の担当者など)との打ち合わせなども必要となります。そのため、製品開発が完了するまでに相応の時間を要します。

一方でバーチャルエンジニアリングでは、コンピュータ内部でほとんどのプロセスを完結できます。初期の設計段階で詳細な設計やシミュレーション、修正などを行えるため、試作品を何度も作る時間を削減できるでしょう。また、関係者との打ち合わせなどにかかる時間の削減にもつながります。

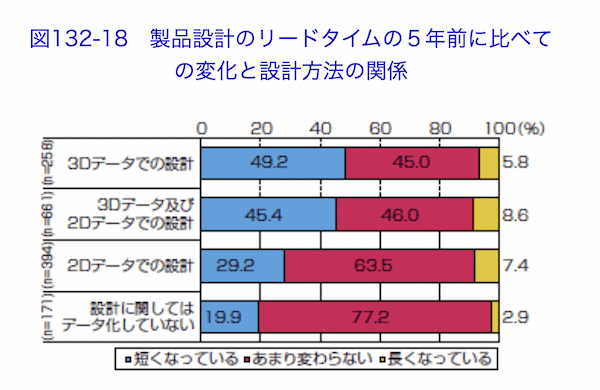

実際に三菱UFJリサーチ&コンサルティングの調査でも、3Dデータでの設計を進めている企業ほど、5年前と比較して製品設計のリードタイムが短くなっていることが分かっています。具体的なデータは以下のとおりです。※4

【製品設計のリードタイムが5年前と比べて短くなった企業の割合】

- 2Dデータで設計している企業:29.2%

- 3Dデータで設計している企業:49.2%

出典:ものづくり白書 2020年度版 – 経済産業省

試作する前に全仕様を決定できるため、開発コストの低減を期待できる

何度も試作品を作成すると、その度に時間だけでなく原材料や人件費などのコストが発生します。また、試作回数が多いほど、コストの総額は大きくなります。

一方でバーチャルエンジニアリングでは、前述のとおりあらかじめシミュレーションや詳細設計を行えるため、製品を試作する前に全仕様を決定できます。何度も試作する必要がないため、削減できる試作分だけ開発コストの低減を期待できるでしょう。

開発コストを低減できれば、利益率の改善にもつながります。

各分野・部門のスタッフや専門家がリアルタイムで一体的に製品を開発できる

バーチャルエンジニアリングでは、同じ3Dモデルをリアルタイムで共有した上で、インターネット上で情報共有や改善点のフィードバックなどを行えます。つまり、各分野・部門のスタッフや専門家がリアルタイムで一体となって製品開発を進めることができるのです。

そのため、何回も打ち合わせする手間を削減できる上に、関係者間で情報の鮮度に差が出る事態も防ぎやすいと言えます。また、目に見える形でデザインや仕様がわかる3Dモデルを用いることで、ITに詳しくない分野の関係者(製造現場の責任者や顧客など)からの理解も得やすくなるでしょう。

市場における競争優位性の向上につながる

アメリカの著名な経営学者であるマイケル・ポーターによると、競合他社に対して優位性を確立する際には、「コストリーダーシップ戦略(≒低コストの実現)」が有効です。低コストでの製品開発・生産を実現できれば、低価格で競合他社のシェアを獲得したり、同価格に設定して大きな利益を得たりできるためです。

前述のとおり、バーチャルエンジニアリングを導入すれば、開発コストの低減を期待できます。したがって、バーチャルエンジニアリングによってコストを削減することは、競合他社に対する優位性の向上につながるのです。

また、ポーターは競争優位性の戦略として、コストリーダーシップ戦略に加えて「差別化戦略」も挙げています。バーチャルエンジニアリングでは、開発リードタイムの短縮によって、顧客の要求を満たす製品をより短い期間で設計・製造することが可能となります。顧客から見ると、「欲しいものを短期間で実現してくれる」ことを意味するため、競合他社との差別化による競争優位性の向上も期待できるのです。

バーチャルデータを顧客対応や営業、宣伝活動に活用できる

直接的なメリットではありませんが、設計・製造のプロセスで用いたバーチャルデータを顧客対応などの場面で活用できる点も、バーチャルエンジニアリングを導入する利点と言えます。

例えば製品の3Dモデルをあらかじめ顧客に見せることで、完成物のイメージを深めることができるため、顧客満足度や受注率の向上といった効果を期待できます。また、作成した3DモデルとAI(人工知能)やVR(仮想現実)といった最新の技術を組み合わせることで、競合他社にはない独自のプロモーション活動を行える可能性もあるでしょう。

顧客対応や宣伝活動の幅を広げることで、売り上げや利益の増加などの定量的なデータとして、バーチャルエンジニアリングの成果を実感できるかもしれません。

※4 ものづくり白書 2020年度版 – 経済産業省

バーチャルエンジニアリングを導入する際に注意すべき2つの課題

メリットばかりを取り上げましたが、良い側面ばかりではありません。バーチャルエンジニアリングを導入する際には、注意すべき課題が2つあります。この章では、注意すべき課題をくわしく見ていきましょう。

高クオリティーな3Dデータの作成や同期などを行える技術力や環境が必要

冒頭で述べたとおり、バーチャルエンジニアリングの導入には、CADやCAM、CAEといったツールが必要です。また、ツールを準備するだけでは不十分であり、こうしたツールを用いて高クオリティーな3Dデータを作成する技術力や、3Dモデルのシミュレーションを行うスキルなどが不可欠です。

さらに、作成した3Dモデルやデータなどを同期・連携する環境を整備することも求められます。

一方で日本の製造業には、前述のとおり「3Dデータを扱える人材が少ない」、「図面文化が残っている」などの課題があります。そのため、高クオリティーな3Dデータを作成したり、それを同期・連携したりする環境が整っている企業は少ないのが現状です。

バーチャルエンジニアリングの導入に際しては、3Dデータの作成・同期などを行える技術力や環境があるかを確認しておきましょう。技術力や環境がないと、スムーズに導入できずにコストや時間を浪費するリスクがあるため注意が必要です。

バーチャルエンジニアリングの専門家が少ない

1つ目と関連しますが、バーチャルエンジニアリングの専門家が日本国内に少ないことにも注意が必要です。

バーチャルエンジニアリングに対応できる技術者が社内にいない場合、外部からエンジニアを採用したり、外部の専門家に相談したりすることを考えるでしょう。一方で、前述した調査からもわかるように、3Dデータを扱える(≒バーチャルエンジニアリングに対応できる)人材は国内に少ないのが現状です。※2

そのため、採用する人材や相談相手を見つけるのが難しいため、バーチャルエンジニアリングの導入に積極的だとしても、実施にこぎつけないおそれがあります。

バーチャルエンジニアリングの導入を成功させる2つのコツ

バーチャルエンジニアリングの導入を成功させるためには、以下2つのコツを押さえることが重要です。

経営陣主導でバーチャルエンジニアリングに取り組む

次項でくわしく説明しますが、バーチャルエンジニアリングでは関係者間の連携が重要です。そのため、各チームが個別最適で業務を行っている企業では、連携を図る上で抜本的な変革が必要となります。

ただし、現場中心で変革を進めようとすると、過去の成功体験に固執したり、変化への抵抗・混乱が生じたりすることで、円滑に変革が進まないおそれがあります。こうした状況を回避し、円滑にバーチャルエンジニアリングの導入に向けた変革を進めるには、経営陣がリーダーシップを積極的に発揮し、トップダウンで変革をサポートすることが重要です。

経営陣が主体的に変革の方向性を示したり、関係者間の連携に関する具体的な方法やスケジュールなどを示したりすることで、よりスムーズにバーチャルエンジニアリングの導入が進むでしょう。

関係者間の連携を重視する

バーチャルエンジニアリングのメリットを得るには、製品を企画してから消費者に届くまでに関する一連の活動(開発や製造、営業など)を行う人材間で、連携を積極的に行うことが重要です。連携がおろそかになると、以下の事態に陥るおそれがあるためです。

- 営業やマーケティング部門の情報が設計・開発チームに共有されず、顧客ニーズに即した製品を開発できない

- リアルタイムで情報共有を行うことができず、リードタイムが長期化したり、確認の二度手間などが生じたりする

- リードタイムの長期化や余計な作業の発生により、コスト削減の効果が薄れる

こうした事態を避けるためにも、各部門のデータを一元的に管理し、積極的にリアルタイムでのコミュニケーションを図りましょう。

製造業の競争力強化にとってバーチャルエンジニアリングの導入は不可欠

調査結果からもわかるとおり、バーチャルエンジニアリングは製造業に大きなメリットをもたらします。厳しい経営環境を生き抜く上で、バーチャルエンジニアリングの導入は有用な手段となり得るでしょう。

ただし、注意すべき課題もあるため、入念に計画を立てた上でバーチャルエンジニアリングの導入に着手しましょう。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介