愛知県岡崎市に本社を置き、マフラーやボデーなどの自動車部品を取り扱うメーカーとして、グローバルに事業を展開するフタバ産業株式会社。数多くの部署にまたがる原価集計において、旧来のシステムによる業務の高負荷や関連情報の分断などに課題を感じ、2020年、株式会社JSOLのPLMソリューション(※)の導入に取り組みました。

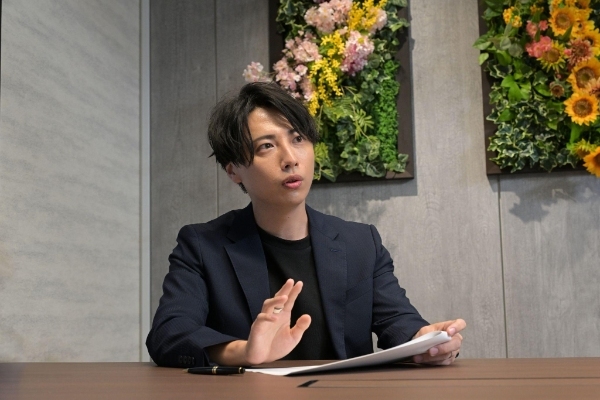

システムを導入して効果を上げるために、現場でどんな工夫があったのか。業務が効率化されたことで、新たに浮き彫りになったものとは何だったのか。PLMソリューション導入の取り組みについて、フタバ産業株式会社原価企画部の近藤千隼氏と、株式会社JSOL ビジネストランスフォーメーション事業本部の安田嘉広氏のお二人に話を聞きました。

京都大学工学研究科修了。2001年に日本総合研究所に入社の後、同社PLM事業の立ち上げに従事。以降、2006年の現JSOL分社以降も一貫して製造業の設計DXを推進。航空機・自動車・発電設備・医療機器・家電等のPLM導入、セミナー講師等、幅広く活動。米国PMI認定PMP、経済産業大臣認定テクニカルエンジニア。

自動車部品業界で調達部門・営業部門を経験後、2015年にフタバ産業に入社。原価企画や生産準備管理業務に従事。2020年には原価企画部でのIT導入を主導し、2022年にリリース。JSOLと共に業界をリードする先駆的なシステムを開発し、現在も原価企画業務およびITシステム開発に携わる。

目次

「Must」と「Want」の課題解決を目指し、新たなソリューションの導入を決定

--今回、フタバ産業様がJSOL様のPLMソリューションを導入する以前は、どのような課題や改善点があったのでしょうか。

近藤氏(以下敬称略)私は原価企画部に所属し、主に製品の原価集計・企画を担っているのですが、JSOLさんのソリューション導入以前は約20年前の原価システムを使っており、集計業務の負荷が課題となっていました。

旧来のシステム上で原価集計を行っていた際は、製品の設計後、各部署に紙で見積もりを依頼し、紙で回答を受領し、その内容を人間が原価システムに転記する……という業務の流れでした。このやり方では、原価集計にかなりの時間がかかる上、人が転記することによるミスも頻発します。いかにミスなく原価集計を効率化するか、という課題解決が「Must(マスト)」となっていました。

もう一つ、より良い成果を得るために実現したい「Want(ウォント)」の課題もありました。当社では、原価・設計・売価の情報が分断されていて、データが連携できていませんし、データの持ち方も形式も違う。品番の付け方が異なっているものもありました。ここを解決するというのがWantの課題です。

この解決は正直、簡単ではありません。データを連携するといっても、おそらく当社のような複雑なものづくりをしているメーカーで、ここをやり切れている会社は少ないのではないでしょうか。だからこそ、このデータを連携して利活用できれば、新たな価値の創出が可能となり、大きな強みになると考えました。

原価集計の効率化というMust課題と、設計・原価・売価のデータ連携というWant課題、この二つが導入前に考えていたことです。

--フタバ産業様が導入した、JSOL様の企画原価ソリューションとはどのようなものなのか、仕組みを教えていただけますか。

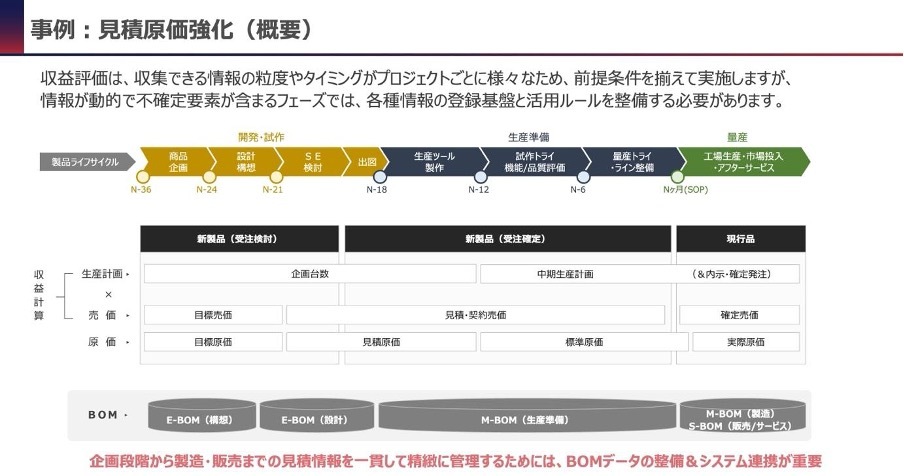

安田氏(以下敬称略):組立製造業における”ものづくり”の流れとしては、初めに製品の企画・構想設計を行い、そこからの設計詳細化、試作、評価を行います。さらに生産準備を行い、生産設備・生産ラインの設計・評価も経て、最終的に実際の量産、という流れにそって進みます。

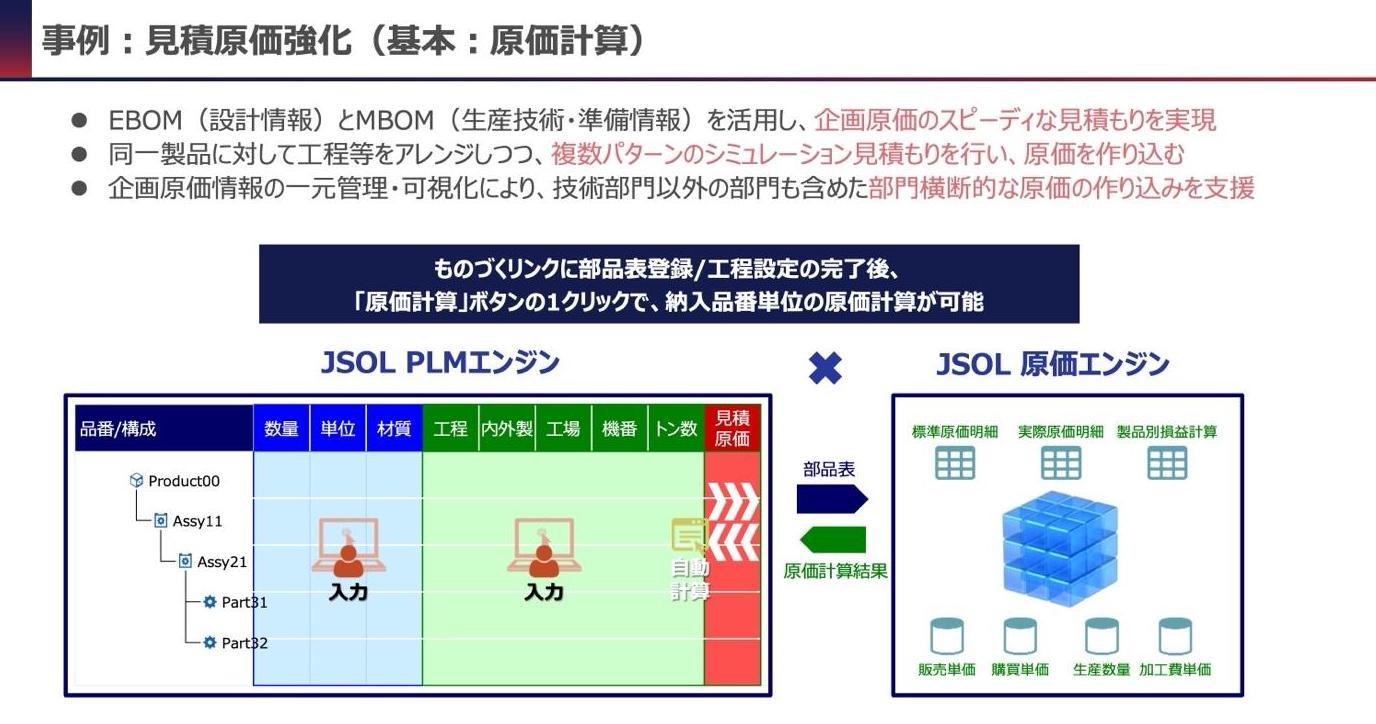

その過程では、さまざまな情報が発生しますが、組立製造業においては常に部品表の情報がその核となります。当社のPLMソリューション/原価ソリューションは、ものづくりの場面ごとに管理している情報を、部品表を中心に一元管理します。これにより、業務の効率化・設計DXを推進するものです。

特に、多くの組立製造業様にて悩んでおられるのが、設計部門が作成する、製品を構成する部品のリスト「E-BOM(Engineering BOM)」(※)と、部品だけではなく製造工程等の情報も含み原価算定のもととなる「M-BOM(Manufacturing BOM)」との連携です。

当社のソリューション群においては、これらのE-BOMとM-BOMを適切な粒度でつなぐこと、さらに原価情報もつなぐことによる効果を狙うものです。

フタバ産業様の状況をお聞きしていくと、フタバ産業様の場合はもともと原価情報の管理体系はしっかりしていらっしゃる。ただ、E-BOM/M-BOMの分断と、さらに原価管理用のBOMが別となっていることなどから、原価集計業務においては、効率面で大きな課題をお持ちであると分かりました。

原価計算の体系や、原価計算をするための情報はそろっている。だから、これらをPLMソリューションと原価ソリューションという二つのエンジンをうまく組み合わせ、それをシームレスに連携して動かす形とすれば、製品設計の早い段階で原価の計算結果を部門を超えて参照できるし、これにより早期に原価を作り込むことも可能になると捉えました。

さらに情報入力の作業面では、帳票の承認をトリガーに、一切の手入力なく全自動で取り込めるようにすれば、業務負荷の低減ができるし、入力誤りによる情報品質の低下も防ぐことができます。それらを実現したのが、今回のシステム導入です。

一元化により、設計者が見るBOMと原価企画担当者の視るBOMは同じものとなります。設計者がEBOMを準備でき次第、そのBOMに対して原価がどのくらいになるのかを同じシステム上でただちに見積もることができます。これにより、製品開発のPDCAを早く回すことができるようになりました。

導入の決め手はニーズをくみ取る「すさまじさ」

--どのようなシステムを導入するのか、選択肢はいろいろとあったと思いますが、JSOL様のソリューションを選んだ決め手となったのは何ですか。

近藤: いろいろな企業から商品・サービスのご案内をいただきましたが、JSOLさんのソリューション導入案は一歩も二歩も進んだ状態でした。

原価の算出ができているという当社の状況を見極めた上でベースとなるソリューションに当社オリジナルの機能を数多く、しかも的確に入れて、より効率的な原価集計というMustの課題に対するドンピシャの提案をしてくださったんです。

あわせて、Want課題である設計・原価・売価のデータ連携についても、将来着手する際にシステムを総入れ替えしなくても対応できるように、データ連携の要素を見据えたシステム導入案を作成してくれました。その機能はこれからの拡張リリースとする計画なのですが、こちらの将来的な展望を考えた上で対応してくださったところも、信頼できると感じた点です。

何よりも、一つ一つの提案内容が素晴らしいだけではなく、ニーズをくみ取る姿勢がすさまじいんです。当社が何に困っているのか、現状のシステムはどうなっているのか、どんな変化を加えたら課題がどれくらい解決するのか、それをしっかりと見極めてくれました。それがあってこその質の高い提案なのだと思います。

--「ニーズをくみ取る姿勢がすさまじい」という言葉がありましたが、そうした対応方法は、JSOL様としてどのように実現しているのでしょうか。課題の抽出や顧客理解という点で意識していることはありますか。

安田:様々にありますが、当社の来歴として日本総合研究所にルーツを持つ点もあります。業務をしっかり分析・コンサルティングを行ったうえでこそ、ITシステムの利活用やDXがあるものだと、会社として考えております。

ツールから入る、あるいはDXの要素技術から入る、というアプローチを是としない、ということです。このため、お客様から例えば「原価の計算をする仕組みが欲しい」と依頼をいただくと、ソリューション提案だけではなく、「どうして必要と感じるか」「何が根本課題なのか」と聞かずにはおれません(笑)。

提案依頼を様々な企業様からいただきますが、受領した時点で最初にものすごく「深読み」をします。行間を読んで、「恐らくこういうことに困っているのではないか」という仮説を持ってアプローチをするんです。

仮説検証のスタイルで話を聞くと、やはり皆さん、依頼書において言語化された内容以外にも、将来的に成し遂げたい本来の目的や、もっと奥に潜む課題などを持っておられ、それが明らかになっていきます。

それから、目的や課題を明らかにすることに加えて重要なのが、進め方です。ソリューションを導入する進め方、ではなく、関連する部署を活動の適切なタイミングごとに、適切に巻き込むことです。

メーカーさんの場合は、部門ごとにポリシーやプライドがあることが多く、部門最適が進む一方で、部門をまたがる取り組みは進めにくいのが一般的です。部門をこえた全体最適を進める取り組みにおいては、それを妨げる動きはどんなプロジェクトでも出てきます。

これを私たちは「Waller(壁のような人)」と呼ぶこともありますが、こういった方々にも対立するのではなく、どうやって巻き込むかを考えながら、同じ側に立って一緒に取り組むことを意識しています。

課題を捉えた上で、優先順位、効果の評価、将来的な拡張性などさまざまなことを考慮し、そして人対人のコミュニケーションを大切にしながら提案・推進をしております。

近藤:JSOLさんの人対人のコミュニケーションは、確かにすごいものがありました。

当社は愛知県の幸田町という山の中に工場があるのですが、JSOLさんは導入プロジェクトを進める際、毎週、新幹線に乗って、駅からタクシーを使って来てくれました。

私たちは直接会って対面でコミュニケーションを取ることを「面着(めんちゃく)」と呼んでいますが、オンラインでの会議ではなく、徹底して顔と顔を突き合わせる面着にこだわっていただき、こちらのニーズをきめ細かくくみ取ってくれました。

JSOLさんの飛びぬけた熱量を感じたエピソードがもう一つあります。

今回のシステム導入にあたり、当社側は若手中心でチームを組んだため、従来のシステムや原価ロジックについて私たちもうまく理解できていない、しっかりと説明しきれないところがありました。

それに対して、JSOLさんの方は、膨大な量の従来のシステム設計書を、全て読み込んでくださったんです。目にクマを作って、「こういうことですね、フタバさん!」って。その熱量、馬力に圧倒されたことを覚えています。

開発の中心は若手メンバー。役割を与えて全員を主役に

--JSOL様のソリューション導入が決まった後、フタバ産業様の側で苦労したこと、現場に根付かせるために工夫した点はありますか。

近藤:今回の導入プロジェクトは、当社の若手を中心に実務を行う全員(総勢12名)をメンバーに組み込みました。中には入社2年目の若手もいました。活動を進めるにあたって、まず意識したのが、メンバー全員に役割を与えることです。かつ、タスクごとにそれぞれ責任と権限を持たせ、1人1人が主役となるようにしました。

そうすることで、統括している自分が指示をしなくてもメンバーが当事者意識を持ち、自発的に開発を進めるようになりました。通常業務がある中で並行して開発しなければならず、非常に高い負荷があったと思うのですが、妥協せず、メンバー間で積極的に協力しあい最後までやり切ってくれたと思います。

メンバーが主役になったことで皆それぞれ苦労する。苦労をするから周りのメンバーが困っていることに対して敏感になって自然と手を差し伸べる事が全員できていました。

導入後に使う実務操作のマニュアルを作る際も、私が1人で作業をしていたら、あるメンバーが「近藤さんがひとりでやるのはおかしい。タスクごとに担当を分けてみんなでマニュアルを作りましょう。」と言ってくれました。その言葉を聞いて、メンバーの成長を感じられてうれしかったですね。

全員でマニュアルを作成したことで、短期間でシステム操作の理解が進み、システム実装後の稼働についてもスムーズに行うことができました。

新しいシステムを導入する際、特有のメンバーだけで開発を進め、現場のメンバーに根付かせるのに苦労する、というのはよくあることだと思います。開発段階で実務を行う全員を主役にして、傍観者を作らず当事者にしたことで、そうした問題も起きることなく進められたのではないかと思います。

安田:近藤さんは、現場の実務メンバーだけではなく、上司の皆さんも非常に上手く巻き込んでおられましたね。システム・業務を変える重要性を最初にしっかりと周知し、その上で現場メンバーの業務量がどれくらい増えるのか、どのくらいの期間が必要になるのかを説明して、理解を得ておられました。

フタバ様側のプロマネとして、チームのメンバーのマネジメントだけではなく、上司を含む組織全体、関連する部署々々をしっかりと巻き込んでおられたことも、成功した秘訣の一つだったと思います。

自動化によって浮き彫りになった「新たな課題」

--JSOL様のソリューションを実際に導入して、得られた効果、実感している変化などはありますか。

近藤:自動化によって、原価集計が圧倒的に早くなりました。手入力の作業や人が目でみて意思決定するという業務がなくなり、1/3の時間でできるようになっています。

私たちの業務は、原価を集計するだけではありません。集計した上で企画する。つまり収益における課題を見つけて、目標を設定し、課題解決を促進するという大きな役割があります。原価集計における工数削減が実現したことで、本来の企画活動に集中できる環境ができつつあると感じています。

また自動化は今まで見えてこなかった課題を浮き彫りにさせてくれます。それはアナログ力の必要性です。収益上の課題を見つけて解決するためには、「ものづくりに対する知識」が必要です。製品ができるまでの流れなどに関する知識と経験がないと、改善案を出すことはできません。

しかし、現在はシステムが自動で計算してくれるため、原価計算のロジックや数字の意味を知らなくても原価集計そのものはできてしまいます。そうすると、どこに収益課題があるのか、どのように課題解決促進すべきかがわからないため、原価集計はできるけれど課題を見つけ、解決を促進することができない、という状態になってしまいます。

原価集計にかかる時間を削減し、企画活動に費やせる時間が増えたことで、アナログ力「ものづくりに対する知識」が不足していること、そしてそれを学ぶための教育体制を整える必要性があることがわかってきました。

--工数削減にとどまらず、人間ならではの創造的業務に集中できる環境が整ったことで、新たにやるべきことも浮き彫りになっているんですね。

近藤:そうですね。今回のソリューション導入で、自動化のステップの大部分が完了しました。次のステップに進むには、アナログ力が大事です。そして、アナログの部分に集中して成果が出せるようになったら、次はそのアナログで培った内容をさらにデジタルに織り込んでいく。

アナログ力とデジタル力をミルフィーユ状にどんどん重ねていくことで、システムも現場の力も発展させていくことができると考えています。

流行りの技術に振り回されず、課題を明確に捉えること

--フタバ産業様として新たに挑戦したいことや、今後の展望などはありますか。

近藤:環境の規制への対応、強度と軽量化の両立など、自動車産業のニーズは激しく変化しています。当社としては、市場の動向を先読みして、収益性を担保した上でお客様によりタイムリーに設計立案をしていく必要があります。この「収益性の担保」が重要で、そこを確保できなければ、ビジネスとして継続していくことはできません。

そのためには、冒頭で「Wantの課題」としてお伝えした、設計・原価・売価のデータ連携に、私としてはチャレンジしたいと考えています。それができるようになれば、製品設計の中で収益性の確認までの一連の流れができるようになり、PDCAサイクルも完結します。

さらには、設計の3Dデータを入れたら瞬時に原価と売価が出てくる、ターゲットとなる性能と原価と売価を入れたら設計データが補正されて出てくる……そういったレベルを目指せればと思っています。

ただし、これにはかなりのステップが必要となります。単純な板金部品などであればそれほど難易度が高くないかもしれませんが、当社の製品のように複雑な構造を持った製品に対して、精度高く、かつロジックも明確にした上で実現するのは非常に難易度が高い、というのが今の状態です。

一足飛びにはできませんが、競争力を維持し業界に貢献するためにも、慎重に分析をすすめて、実現に向けてチャレンジしたいと思っています。

--最後に、DXやシステム刷新に取り組みたいけれど悩んでおられる、そういう製造業の読者の方々に向けて、アドバイスやメッセージがありますか。

近藤:現状の課題はどこにあるのか、理想とするのはどのような姿なのか、課題解決のために今回の取組みとしてはどこをターゲットにして何をどう進めるのか、まずはそれらを明確化し明文化することが必要なのかなと思います。

あわせて、せっかく会社という組織に属しているのであれば、周りを積極的に巻き込んで、頼ることも必要ではないでしょうか。1人ではできないことでも、複数人とならば成果を出せることが組織に属しているメリットだと私自身は感じています。

DX推進の担当者は、孤独になりがちです。勇気を出して、周りを信頼して任せること、メンバーに責任と権限を付与して一緒に取り組むことで、自分自身も助けを得ることができますし、メンバーの成長にもつながると思います。そしてその上で、リーダーとして誰よりも苦労する覚悟と熱意を持つこと。その姿を見て、周りもついてきてくれると考えています。

安田:私たちとしては、「DX」という言葉が浸透する以前からやっていることは変わっていません。

AIや自動化などの要素技術が使えるようになると、「新しいものを活用して何ができるか」と考えがちです。時代の変化に追随するためには、そうしたアプローチが必要な面もあります。

しかし、本来は「自分たちの製品でいかに世の中に価値を提供するか」であるはずです。ツールや技術は、その手段でこそあれ、目的ではない。新たな価値が提供できれば、利益はあとからついてくる。ものづくりとは、価値の創出だと思います。

あらたな価値を創出するにあたっての、経営課題・業務課題を定め、手段として最新の要素技術を適用する、レガシーな技術もまだまだ活用の余地がある。そう思います。やっていること、昔から変わらないんですよね。

例えばAIは高性能になってきており大変便利です。でも、ツールや流行りの要素技術に振り回されるのではなく、きちんと価値を創ること、するとDXの先にある人と人とのコミュニケーションに戻ってくる。そう思います。

「今はない、答えを創る。」この思いで、これからも邁進していきたいと思います。

株式会社JSOL https://www.jsol.co.jp/

フタバ産業株式会社 https://www.futabasangyo.com

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化