製造業では、グローバル競争の激化により生産効率の最大化と品質の安定化が従来以上に求められています。

こうした状況下で、設備の予期せぬ故障による生産ラインの停止は、企業収益に直接的な打撃を与える深刻なリスクとなるでしょう。

効率的な設備管理を実現するには、経験や勘に頼るのではなく、客観的な数値データに基づいたアプローチが不可欠です。

特に設備の信頼性を定量的に評価できる指標の活用により、予防保全の最適化や投資判断の精度向上が期待できます。

この記事では、製造業の設備管理において重要な役割を果たすMTBFの基本知識から実践的な活用方法、注意すべきポイントまで詳しく解説します。

MTBFとは?

製造業において設備の突然の故障は生産停止や緊急修理費用など、経営に大きな打撃を与える深刻な問題です。

このような設備の信頼性を数値で把握するために使われるのがMTBFという指標になります。

MTBFとは「Mean Time Between Failures」の略称で、「平均故障間隔」を意味します。簡単に言えば、機械や設備が正常に動作してから次に故障するまでの平均的な時間を表す指標です。

MTBFの数値が大きければ大きいほど、その設備の信頼性が高く故障しにくいことを示しています。製造業では保全計画の策定や設備投資の判断材料として活用され、生産効率向上に欠かせない重要な経営指標といえるでしょう。

MTBFを活用する4つのメリット

MTBFを活用するメリットとしては、おもに以下の4点があげられます。

- コスト削減効果

- 生産性向上と安定稼働

- 顧客満足度の向上

- 予防保全による計画的メンテナンスの実現

順番に見ていきましょう。

メリット1:コスト削減効果

MTBFを活用すると、製造業の経営に大きなコスト削減につながります。

あらかじめ予防的な保守作業を行うことで、予期しない故障による修理費用や機械が止まることによる損失を未然に防げるようになるのです。

具体的な例として、故障間隔のデータを基にして定期的な点検や部品交換を実施すれば、壊れてから修理する方法に比べて費用を大幅に抑えることが実現されるでしょう。

さらに、メンテナンスの最適なタイミングを見極めて実行すると、機械や設備の寿命を延ばし、結果として経費を削減する効果が期待されます。

故障によって機械が止まる時間は、生産性の低下や販売機会の損失につながる心配がありますが、設備の故障間隔を向上させることで、損失を最小限におさえられるのです。

メリット2:生産性向上と安定稼働

MTBFの向上によって設備が安定稼働すると、製造業で重要視されている生産リードタイムの短縮につながります。

設備の故障が起こる間隔が延びると、機械が止まる時間を短縮でき、その結果として作業効率が高まります。

工場などのものづくりの現場では、生産ラインが突然ストップしてしまうことがあるでしょう。

そうなると顧客との約束の納期に間に合わなくなったり、会社への信頼が損なわれたりする心配が生まれてきます。

しかし、故障しにくい優秀な設備を選んで導入し、決まった時期に点検や手入れを行って機械の調子を良好に保っていれば、製品を安定してお届けし続けることが実現されるのです。

同時に顧客や取引先からの評価も高まります。

ダウンタイムを短縮し、生産性を向上させ、安全事故のリスクを最小限に抑えることができるのです。

メリット3:顧客満足度の向上

設備の故障間隔を延ばすことで、機械が止まる時間や修理の回数を減らせれば、製品やサービスの品質を維持しながら、より少ないコストで供給することが実現されます。

その結果、顧客の満足度向上につながっていくでしょう。

ものづくりの現場では、高い品質の製品を約束通りの日程でお届けすることが何より大切です。

顧客からの信頼を獲得するためには、安定した生産体制が欠かせません。信頼関係が築かれると、お客様に再び選んでいただける機会が増えたり、会社のブランドイメージが向上したりする効果が生まれてきます。

顧客の満足度が高まると、新しいお客様を獲得する機会も広がるものです。機械の動作が安定すると、製品の品質にも良い影響を与えるため、特に高い品質が要求される製品を扱う場合には、故障しにくい優秀な機器の使用が強く求められています。

メリット4:予防保全による計画的メンテナンスの実現

MTBFのデータをもとにして、どの機器をいつ点検するのかや、メンテナンスが必要なのかを予測できます。

突発的な故障と定期的な点検のバランスをとりつつ、メンテナンスコストを抑えれば、生産の安定性を維持できるのです。MTBFが低い場合は、予防保全を行いましょう。

定期的なメンテナンスや部品交換により、設備が止まる時間を最小限に抑えられます。MTBFを基に、適切な保守間隔や交換部品の在庫量を決定することができ、故障を未然に防ぎ、稼働率を高く維持することが可能となります。

計画的な保守をすれば、予期しない故障による修理コストを削減することが実現されます。

関連指標|MTTR・MTTFとの違い

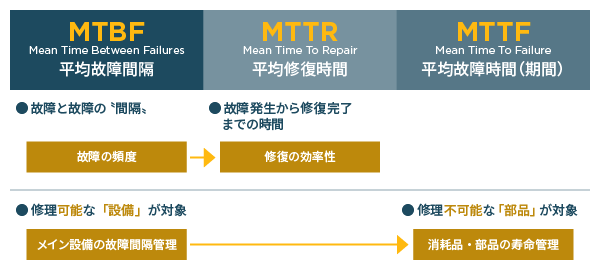

製造業でMTBFと合わせて活用される重要な指標に「MTTR」と「MTTF」があります。

それぞれ異なる目的で使用されるため、順番に違いを見ていきましょう。

MTTRとの違い

MTTRは「Mean Time To Repair」の略称で、日本語では「平均修復時間」を意味します。

MTBFが故障と故障の間隔を測定するのに対し、MTTRは故障が発生してから修復が完了するまでの平均時間を計測する指標です。計算方法は「修復時間の合計÷故障回数」となり、MTBFとは全く異なる視点で設備の性能を評価します。

例えば、ある設備が3回故障し、修復にそれぞれ2時間、4時間、6時間かかった場合、MTTRは4時間です。MTTRの数値が小さいほど、故障に対する対応が迅速で保守性が高いことを示しています。

製造業では、MTBFで故障の頻度を把握し、MTTRで修復の効率性を測定することで、総合的な設備管理が可能になります。

両指標を組み合わせることで、設備の可用性向上と保全コストの最適化を実現できるでしょう。

MTTFとの違い

MTTFは「Mean Time To Failure」の略称で、日本語では「平均故障時間」または「平均故障期間」と呼ばれます。

MTBFとMTTFの大きな違いは、対象となる機器や設備の修理可能性です。MTBFは修理可能な設備(工作機械や生産ラインなど)に使用される一方、MTTFは修理不可能な部品(電球やバッテリーなど)に適用されます。

計算式は両方とも「総稼働時間÷故障回数」と同じですが、適用場面が明確に区別されています。例えば、製造ラインの照明設備では、交換可能な蛍光灯にはMTTFを、修理可能な照明器具本体にはMTBFを使用。

製造業の現場では、消耗品や使い捨て部品の寿命管理にMTTFを活用し、メイン設備の故障間隔管理にMTBFを使用するのが一般的です。

適切な指標選択により、部品交換計画と設備保全計画を効率的に立案できるようになります。

MTBFの計算方法

製造業でMTBFを算出する方法は非常にシンプルで、誰でも簡単に計算できます。

基本となる計算式は「MTBF=総稼働時間÷総故障回数」です。まず設備が正常に稼働した時間をすべて合計し、次にその期間中に発生した故障回数を数えます。

例えば、ある機械が500時間、300時間、200時間と稼働してそれぞれ故障した場合、総稼働時間は1000時間となります。故障回数は3回なので、計算式に当てはめると「1000時間÷3回=333時間」がMTBFです。

別の具体例では、モーターが1年間で2,100時間稼働し3回故障した場合、「2,100時間÷3回=700時間」となります。

MTBFの数値が大きいほど故障間隔が長く、設備の信頼性が高いことを示しています。

製造現場では過去のデータを蓄積し、定期的にMTBFを再計算することで設備の劣化状況を把握できるでしょう。

MTBF活用時の3つの注意点

製造業でMTBFを活用する際に陥りがちな注意点は、以下の3つです。

- 故障の正確な予測はできない

- 耐用年数とは別物である

- 他社製品との単純比較は危険 順番に見ていきましょう。

注意点1:故障の正確な予測はできない

MTBFは設備の信頼性を示す重要な指標ですが、あくまでも平均値であるため、故障の発生時期を正確に予測は不可能です。例えば、MTBF300時間の設備であっても、必ず300時間稼働してから故障するわけではないのです。

故障する間隔のバラツキが大きいと、MTBF値だけでは詳細な情報を得るのが困難になります。さらに、故障する程度や与える影響も同一ではありません。

軽微な不具合を頻繁に起こす機器と、まれに致命的な故障を起こす機器では、同じMTBF値でも受ける影響は大きく異なります。

製造現場では実際の運用環境や使用状況を考慮しながら、MTBFを参考値として活用するとよいでしょう。

故障の深刻度や影響度も合わせて評価し、総合的な判断を下すことが求められます。

注意点2:耐用年数とは別物である

誤解しやすいポイントとして、MTBFと耐用年数を同じものと考えてしまうことがあります。

しかし、MTBFと耐用年数には直接的な相関関係は認められません。

MTBFは故障率の低い安定期間のデータのみを使用するため、設備の寿命や使用限界とは異なる概念です。設備投資の判断や更新計画を立てる際は、MTBFだけでなく設備の耐用年数や減価償却期間も別途考慮する必要があります。

長期的な設備管理では両方の指標を適切に使い分けることが経営上重要といえるでしょう。

注意点3:他社製品との単純比較は危険

異なるメーカーの製品をMTBF値だけで比較することは危険です。

部品の品質や設計の精度が機械の安定動作にとって重要な要素となりますが、MTBFの計算では細かな違いを十分に捉えきれない場合が多いものです。

そのため、製品の真の耐久性や信頼性を正確に判断することが難しくなってしまうでしょう。

あるサプライヤーはコスト効率を優先し、それが部品へのストレスを増加させて信頼性を低下させている可能性があります。別のサプライヤーでは、より良い部品を使用している可能性がありますが、コストは高くなることがあります。

さらに、サプライヤーが使用する故障率データベースの精度も様々で、一部のサプライヤーは実際の部品性能を反映していない一般的な故障率を使用している場合も。

理論上のMTBF値に頼るよりも、実績データを重視した判断が賢明でしょう。

今後の展望

製造業においてMTBFの重要性は、今後の技術革新とともにますます高まっていくと予想されます。

特にIoT(モノのインターネット)センサーを機器に取り付けることで、リアルタイムでの設備状態監視が可能となり、異常を早期発見できるようになります。

さらに、AI技術を活用した予測保全では、故障の予兆をより高い精度で検知し、MTBFが低下する前に予防的な対策を講じられるでしょう。

デジタルツイン技術の導入により、実際の機器に匹敵するバーチャルモデルを作成し、異常発生前にシミュレーションを行って適切な対策を実施できます。

IIoT(産業用IoT)を製造プロセスに活用すれば、MTBFの大幅な改善とともに修理時間の短縮や保守コストの削減が実現可能です。

製造業のデジタル化が進む中で、MTBFはより精密で効率的な設備管理の核となる指標として発展していくと考えられます。

まとめ

MTBFは「Mean Time Between Failures(平均故障間隔)」の略称で、製造業において設備の信頼性を数値化する重要な指標です。

機械や設備が正常動作してから次の故障までの平均時間を表し、数値が大きいほど故障しにくく信頼性が高いことを示します。

MTBFと関連指標の違いは以下のとおり。

| 指標 | 概要 | 計算式 | 適用対象 |

|---|---|---|---|

| 情報連携 | 製造現場と経営層がリアルタイムでデータを共有 | 製造現場と経営層がリアルタイムでデータを共有 | 製造現場と経営層がリアルタイムでデータを共有 |

| MTBF | 平均故障間隔 | 総稼働時間÷故障回数 | 修理可能な設備 |

| MTTR | 平均修復時間 | 修復時間合計÷故障回数 | 全設備 |

| MTTF | 平均故障時間 | 総稼働時間÷故障回数 | 修理不可能な部品 |

またMTBFのおもなメリットは以下のとおりです。

- ダウンタイム最小化による稼働率改善

- 予防保全による突発的修理費用の抑制

- 安定品質と納期遵守の実現

- 予防保全による計画的メンテナンスの実現

計算は「総稼働時間÷総故障回数」で簡単に算出可能ですが、あくまで平均値のため故障予測の正確性には限界があります。

今後はIoTやAI技術と組み合わせた予測保全により、MTBFの精度向上と効率的な設備管理が期待されています。