製造業にAIを導入している企業は年々増加しています。しかし、新システムや設備の導入にはコストがかかるため失敗は避けたいところです。この記事では製造業でのAI活用メリットや、導入事例を見ながら失敗しないためのコツについて考えます。

製造業の課題とは?

まずは日本の製造業における課題を確認します。

少子高齢化による人材不足

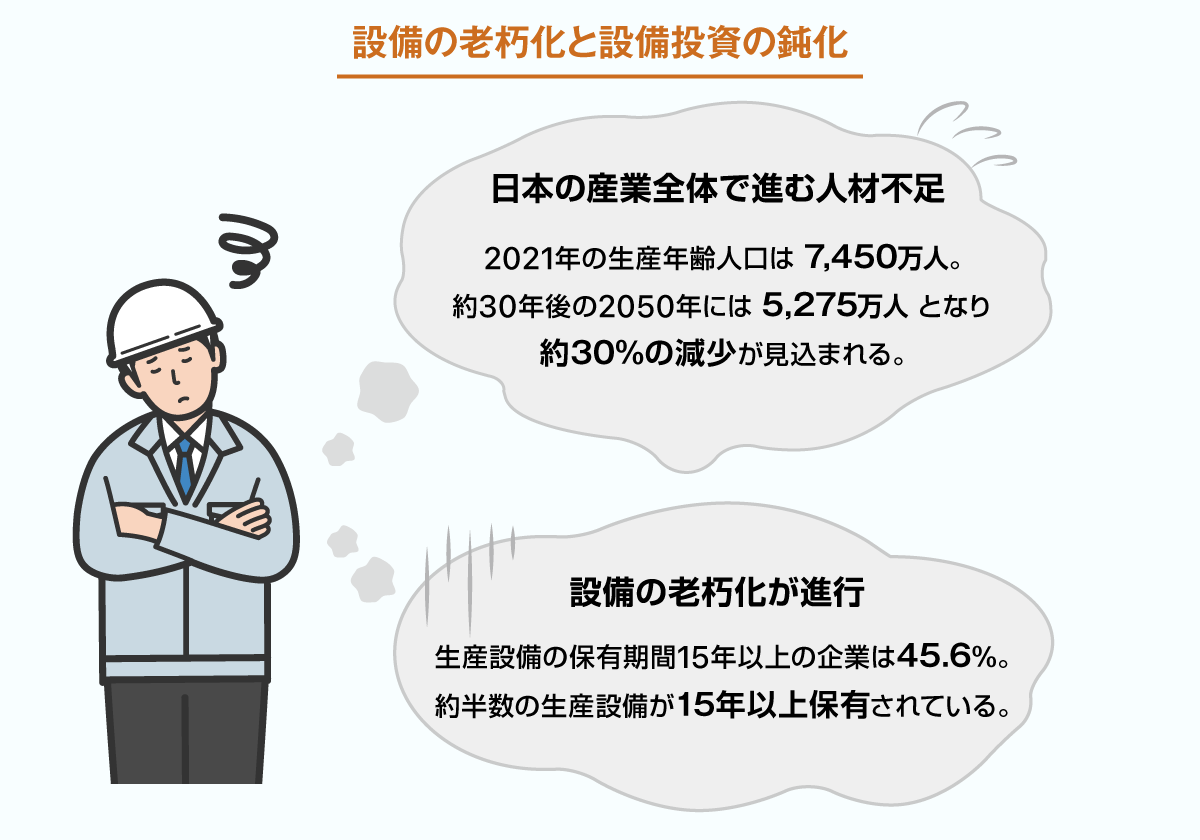

少子高齢化が進み、就労者の高齢化や継承者の減少など日本の産業全体において「人材不足」が進んでいます。総務省の「令和4年版 情報通信白書」によると、15歳~64歳の生産年齢人口自体が1995年を境に減少傾向にあります。2021年は生産年齢人口が7,450万人ですが、約30年後の2050年には5,275万人となり、2021年から約30%減少する見込みです。

製造業においては就労者の高齢化によって技術の継承が困難、さらには継承を受ける若者が少子化によって顕著に減少してしまっています。また、働き手が少ないことで、従業員一人ひとりにかかる負担が大きくなってしまう点も課題です。

設備の老朽化と設備投資の鈍化

かつて「ものづくり大国」と呼ばれていた日本では現在、設備の老朽化も進行しています。一般社団法人 日本機械工業連合会の「生産設備保有期間実態調査」の結果から、設備の経過年数調査の数字を確認しますと、5~10年未満が17.4%・10~15年未満が16.8%・15年以上は倍以上の45.6%という結果です。約半数の生産設備が15年以上保有されていることがわかります。

一方で設備の経過年数が3年未満・3~5年未満と答えた企業は、2013年の調査に比べて増加傾向です。一定数ではありますが、設備更新を進めていることがうかがえます。今後はAIの導入やDX推進などの設備投資によって製造力の向上を図ることが大切です。

製造業でAIを導入する際のメリット

製造業にAIを導入すると生産性の向上や、人件費の削減などたくさんのメリットがあります。ここを確認しておけば、現在抱えている課題や問題点、不安要素がAI導入によって改善できるとわかるかもしれません。

従来の稼働時間で生産性を向上できる

AIを活用すれば人件費や管理費などのコストと稼働時間を抑えながら、これまでより多くの産出が可能になります。ヒューマンエラー防止にもつながるため、部品や材料のロスにも繋がるでしょう。さらに業務プロセスを可視化し、データをもとに作業の効率化を図ることも可能です。具体的な稼働時間や産出数を数字で示すことができるため、現場との意見相違も少なくなるかもしれません。

また、メンテナンスを除いて、機械に休息は不要です。今までと同等の稼働時間で、倍の産出が可能になるケースもあります。

省人化を図ることができる

ベテランの従業員が経験をもとに作業をすると属人化しがちです。これまで「不良品の検出を目視で行ってきた」「部品のセットは手作業でやってきた」など製造業では属人化も課題の一つとされています。AIを導入すれば、高難度かつ複雑な技術や手順があったとしても、すべて機械に任せることができるため省人化が可能です。スイッチ一つ、操作一つで製造が可能になると、従業員同士で手取り足取り教える必要がなくなるでしょう。

長時間労働の解消や残業時間の減少に繋がり、無駄を省くことができます。働き方の改善が可能となり、従業員満足度も向上するかもしれません。事業側の目線で考えると、人件費の削減に繋がる点もメリットとなります。

一定品質の保証と生産数の安定

人の目ではなく、機械でエラーや不良品を検出するため、目視での見逃しや確認漏れのリスクも軽減できます。手動での作業がなくなれば、一定の品質で生産ができるようになるため品質保証も可能です。

また、全部の工程がAIによってデジタル化されることで、先方への納期や生産数の伝達も確実な数字を示せるでしょう。業務の滞りをなくし、高品質なものを納品できるということは、企業の信頼度や満足度にも繋がるため大きなメリットです。

故障や異常を検知するシステムもある

製造業で、設備や機械の突然の故障は致命的です。製造がストップし、納期の遅れや受注のキャンセルにも繋がります。しかし、AIを導入すれば故障や異常が発生した場合の保守コストを削減できるでしょう。

AIには、通常の稼働データをもとに異常音や動作によって故障を予知する「予知保全システム」があります。これによって設備や機械の故障や異常を予知することが可能です。作業による故障リスクや動作不良のタイミングの予見に合わせて、事前に点検や生産ラインの停止を決定できます。そのため「急に生産ができなくなった」と納品先に頭を下げて回るというようなこともなくなるでしょう。

従業員の事故防止・安全性に貢献

AIを活用すれば、危険な作業も機械に任せることができるため人的事故の発生を抑制できます。製造業には衝突事故や落下事故などの危険を伴う作業や工程も少なくありません。事故リスクを減らせることもAIの導入を考える上で、メリットの一つとして知っておきたいポイントです。

さらに、危険な場所での作業時に事故の発見を遅らせないために、従業員の転倒や心臓発作などを検知する機能を活用することもできます。重機の近くや立ち入り禁止のエリアへの侵入を察知するAIシステムを導入すれば、事前に事故を防ぐことも可能です。

国際競争に勝てる生産力を養える

ここまで確認したメリットで、生産性の向上や品質保証など、日本のものづくりの技術自体に貢献できるものがいくつかありました。これらを一般化できれば、現在日本が低下しているとされる「国際競争力」を養うこともできます。また、生産はAIを導入した機械に任せ、新たな技術や製品開発に注力することも可能です。市場を意識したデータ収集やリサーチを人間が行えば、国際競争に勝つ生産力の創出ができるでしょう。

製造業でAIを導入する際のデメリット

AIの導入はメリットが大きく、設備投資を検討するならAIを導入する方向で進めるのがおすすめです。しかし、デメリットと捉えられる部分も少なからず存在します。どんなデメリットがあるのかを確認しましょう。

導入コストの高さ

まずは導入コストが高いことが問題の一つです。場合によっては生産ラインすべての設備や機械を一新する必要があるため、莫大な費用が掛かるケースも想定できます。さらには、AI搭載のロボットやシステムを、パソコンやタブレットなどの関連設備と連動させるために、プラスで費用を要する場合もあるでしょう。

しかしこれは、一時的なデメリットであって、将来的に考えると生産コスト削減や人件費の削減が見込めるので、解決策があることを覚えておきましょう。まさしく設備に「投資」するということです。

AIの知識を有する人材の不足

AIを導入する場合、専門知識を有する人物が必要になります。新たな人材を採用したり、外部に委託したりするのであれば、また別の用途での人件費が発生します。その場合のランニングコストも見越して、設備投資計画を立てる必要があるでしょう。

必要最低限のコストで、AI導入を考える場合は、AI導入を専門に行うサポート企業への委託がおすすめです。サポート実績のある企業なら、これまでのノウハウを活かして導入機器や設備の構築、さらに導入後のサポートまで対応してくれます。既存の運用システムに新たな機能を搭載する、現在のフォーマットを有効活用するなど、導入コストを抑えるために最適な提案をしてくれる企業もあります。デメリットをカバーするために、導入時は新たな人材として実績のある企業への協力を仰ぐのが得策です。

製造業におけるAIの活用事例

具体的にAIを活用できるシーンを確認していきましょう。どのような方法で活用・導入し、実際にどのような点が効率化できているのかを確認します。

生産ラインの自動化

生産ラインをAIシステムによって一本化する事例が多くあります。基盤の実装から不良品検出、さらに商品の梱包作業までをすべて自動化できれば、生産性・効率性ともに向上が見込めるでしょう。また、生産のラインにAIを導入するということは、作る過程が簡素化されるだけではありません。例えば、売り上げデータや市場予測システムを導入することで、生産数やスピードのセットアップも自動化できます。従業員が市場調査やマーケティング、生産数の判断などを行うことなく、必要な分だけの産出が可能です。無駄な稼働を省くことにも繋がり、稼働の最適化を図ることもできます。

ロボットによる製品の組み立て

部品の製造や梱包などは機械を使ってライン化できるものの、細かい部品の複雑な組み立てに関しては限界がありました。しかし、昨今では組み立て技術の習得に成功する事例も多くあります。ネットワークを通じて学習したり、人の組み立て工程をカメラで収めて動きをロボットに模倣させ、シミュレーションを繰り返したりと、あらゆる方法で正確な組み立て作業を実現させています。

単なるシステムロボットではなく、学習知能があるAIを搭載したからこそ実現できた実例が製品の組立です。

機械や製品の異常検知システム

製造工場内で発生した異常を検知させる機能も多く取り入れられています。データや画像の解析や蓄積によって、AIが自動的に異常を検出してくれます。

例えば画像解析によって異物の混入を防いだり、機械自体の異常を検知して故障を未然に防いだりすることができます。未然にトラブルを防げる保守システムや予知システムは、企業の損失問題の解決に繋がるものです。そのため、すでに多くの企業で導入されています。

異常要因の特定と通知

異常が発生した、発生しそうという予知だけではなく、異常の原因究明も不可欠です。AIでは、異常の原因を特定することも可能になります。例えば作業エリア内でエラーが発生した場合、管理者にアラート通知をしてくれる機能があります。エラー原因を知らせてくれるので、改善策を素早く打ち出して作業効率の向上にも役立てることが可能です。

また、画像解析によってエラーを検知した場合、そのデータを蓄積して解析すれば、不具合の原因を突き止めることもできます。

難しい成型技術の実現

タイヤの成型にAIシステムを導入した事例があります。大量のデータを取り込むことで、高度な技術や人間のノウハウを集約して、AIが自動で成型できる仕組みです。成型やデザインの作製を人間からAIに移行すれば、属人化を防ぐことができマンネリや類似品の作製も防ぐとこができます。より精度が高い商品が作れるようになるだけではなく、既存の成型方法に比べて人的負担が大きく軽減するのもメリットです。

また、成型やデザインに関しては個人の技術力や感性も関係してくるため、継承が難しいのが課題となります。その課題である部分を、AIが統一化することでカバーできるのも魅力です。

運搬や在庫管理システムの自動化

大手配送業者や通販会社の倉庫などにある、自動で走るフォークリフトは多くの人が想像しやすいでしょう。自走式で在庫管理棚に自動で移動し、商品をピックアップしたりピッキングしたりできます。このようなフォークリフトは製造業においても使用されていて、工場内の作業車として用いられます。

AIが工場内の一時停止や速度の制限などを認識することで、事故を防いだり立ち入り禁止エリアへの侵入を防いだりすることも可能です。人間がうっかりミスしてしまうことで重大な事故や商品・部品の破損などが発生するのを抑制します。

また、高いところへの積荷や重いもののピックアップなどをすべて機械化した事例もあります。数種類の荷物が混載した状態からの荷降ろしの実現は、AI技術あってこその成功事例です。

品質を向上させながら製造量の倍増

導入事例として、当初は「従業員の負担軽減」が狙いでしたが、結果的に「品質向上」と「製造量の倍増」に繋がった例もあります。これはメリットとして紹介した、生産性の向上や一定の品質、生産数の安定など、多くが実現できている成功例です。スタッフの教育もスムーズに行えるようになり、最終的に当初目標としていた従業員の負担軽減も実現しました。

需要を自動予測して仕入れ量を最適化する

生産ラインの自動化の部分にも当てはまりますが、市場データの分析から需要の予測までをAIで一本化することもできます。そうすることで、仕入れ量の過多を抑制できるので、過剰在庫や廃棄量を減らすこともできるでしょう。人の手による需要予測の手間を省ける上に、データをもとに合理的かつ正確な分析が可能となっています。

製造業でAIを導入する際に失敗しない方法は?

AIの導入を検討する場合は、課題の洗い出しや分析、検証などが必要不可欠です。AI化によってどのような未来を求めているのかもポイントになります。AI導入で失敗しないための具体的な対策を確認しましょう。

現場と経営陣の意向を一致させる

新しいシステムを導入するときは、現場の同意を得ることが最優先です。効率化や人的負担を減らそうと考えて導入しても、実際に使いにくくては意味がありません。例えば、現場は人手不足が深刻で、それを解消するためにAIの導入を経営陣側が決定したとしましょう。そのために必要なデータを集めたいからと検証を求めても「現場にはそもそも検証のために使う時間がない」というケースもあり得ます。その場合は検証段階から外部に委託するなど、現場の負担にならないような工夫も大切です。

現場と経営陣の意向の相違によって、AI導入を失敗した例もいくつかあります。失敗しないためには、それぞれの意向を一致させたうえでAIを導入する計画を進めるようにしましょう。

適用範囲を狭める

すべてを自動化・効率化したい場合でも、いきなり全行程にAIを導入するのは危険です。理由の一つはまず、莫大なコストがかかります。導入に際し手間も時間もかかり、一時的に製造がストップしてしまう可能性があります。

また、製造業の中には人手で行う方が効率良い作業もあるでしょう。それも無理やりAIでシステム化しようとすると、逆に作業効率を低下させかねません。しっかり適用範囲を見極めてから導入を実行しましょう。

現場検証を十分に行う

上記の二つの事例を踏まえて十分な現場検証を行います。現場の従業員が検証を行うのが困難な場合は、外部に委託しましょう。また、第三者目線で業務効率を可視化するのもおすすめです。意外と、今まで当たり前に手作業でやってきたことが、簡単なのか、難しいのかは現場にいる従業員ではわからない可能性があります。

また、AIの導入による作業スピードと、現場の従業員の連携が上手にできるかどうかも検証すべき点です。実際に、検品作業の効率化を図ろうと思いAIを導入したのに、AIが検出した不良品を取り除くための人手が追い付かなかった、という事例もあります。検証を進める中で、シミュレーションを行いながら導入の精査をしていくと良いでしょう。

AIの導入に関するセミナーに参加する

AI導入を考えはじめたら、まずはセミナーや勉強会、研修会に参加してみるのもおすすめです。具体的な事例を会社名や映像などとともに教えてくれたり、適したAI導入事業者を紹介してくれたります。また、同じくAI導入を進めたいと考える企業の方と交流できて、情報交換の機会も生まれるでしょう。

セミナーは自治体主催のものや、企業主催のものがあります。また、オンラインで開催している企業もあるので、積極的に参加してみると良いでしょう。

AIが製造業の未来を変える

AIの導入は、製造業の課題解決に直結します。すでにAIが活用されている現場も多くありますが、莫大な設備投資額がかかることや、物価の高騰などが理由で導入が停滞している企業も多くあるのが現状です。未来を見据えた設備投資を考えたとき、やはりデジタル化は避けては通れない時代です。しっかり現場検証を行って導入後のメリットをデータとして可視化したうえで、AIのある未来を想像してみてください。

【こんな記事も読まれています】

・国内製造業の再生を狙うINDUSTRIAL-Xが推進する[ESG×DX]時代の戦い方

・製造業における購買・調達業務とは?課題の解決方法も紹介

・サプライチェーン排出量はなぜ注目される?算定方法も含めて紹介