製造業企業では、試作品にかかるコストや時間を低減させることが競争力の源泉となっています。そこで着目されていのがコンピューターで耐久性能などをシミュレーションする「CAE解析」という技術です。CAEは現在、自動車関連やエレクトロニクス分野にとどまらず、医療やエネルギーなどの分野でも活用されています。

CAEとは?基本概念と定義

CAE(Computer Aided Engineering)は、設計・製造工程におけるシミュレーションや解析を行う技術です。製品開発の効率化や品質向上に不可欠な存在となっています。

CAEの歴史と発展

CAEの起源は1960年代にさかのぼります。当時は航空宇宙産業などの高度な分野で、複雑な構造計算をコンピューターで行うことが始まりでした。初期のCAEは、主に構造解析に限られていましたが、1990年代以降のハードウェアの進化やソフトウェアの多様化により、熱解析、流体解析、電磁場解析など、幅広い分野に拡張されてきました。

現在では、製品開発における上流工程でCAEを活用する「フロントローディング設計」が主流となっており、コスト削減や市場投入までのスピード向上に大きく寄与しています。また、近年ではAIやクラウド技術との連携も進んでおり、さらに高度な最適設計やリアルタイムシミュレーションが可能になっています。

| 年代 | 主な出来事・技術進化 | 解説 |

|---|---|---|

| 1960年代 | CAEの概念が登場 | 主に航空宇宙産業で構造解析のために導入される。大型計算機が利用されていた。 |

| 1970〜1980年代 | 有限要素法(FEM)が広まり始める | 構造解析の基礎理論としてCAEの根幹を形成。商用CAEソフトの登場も始まる。 |

| 1990年代 | CADとCAEの連携が進展 | 3D CADの普及と並行し、設計データをCAEで直接解析できる環境が整い始めた。 |

| 2000年代 | マルチフィジックス解析の普及 | 熱・流体・振動・電磁場など、複数の物理現象を同時に解析する技術が進展。 |

| 2010年代 | フロントローディング設計が主流に | 開発初期段階からCAEを導入する手法が定着し、コストと開発期間の短縮に貢献。 |

| 2020年代〜 | AI・クラウド・IoTとの融合 | 自動最適化やリアルタイム解析が可能に。クラウドベースのCAE環境が普及中。 |

CAEの定義と意味

CAEとは「Computer Aided Engineering」の略で、「コンピュータ支援工学」と訳されます。具体的には、製品設計や開発の段階で、コンピュータ上で構造・熱・流体・振動などの物理的な現象を数値解析する技術を指します。

CAEを用いることで、実物を製作する前にその性能や強度を評価できるため、試作回数の削減やトラブルの予測が可能になります。これにより、設計の初期段階から品質向上やコスト低減を図ることができます。

CAEの主な特徴としては、以下のような点が挙げられます。

・製品性能の可視化と予測が可能

・試作費用や開発期間の削減

・複雑な物理現象の解析(熱、応力、流体など)

・製品設計の最適化に貢献

CAD、CAM、MBDとの違い

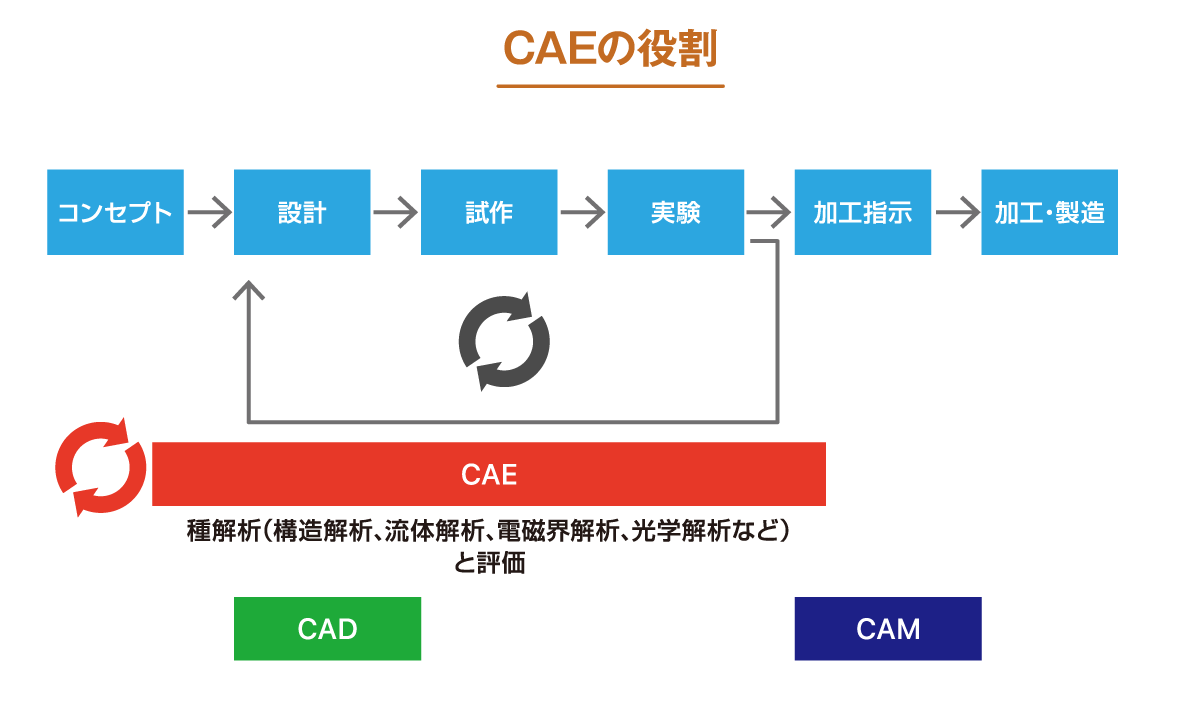

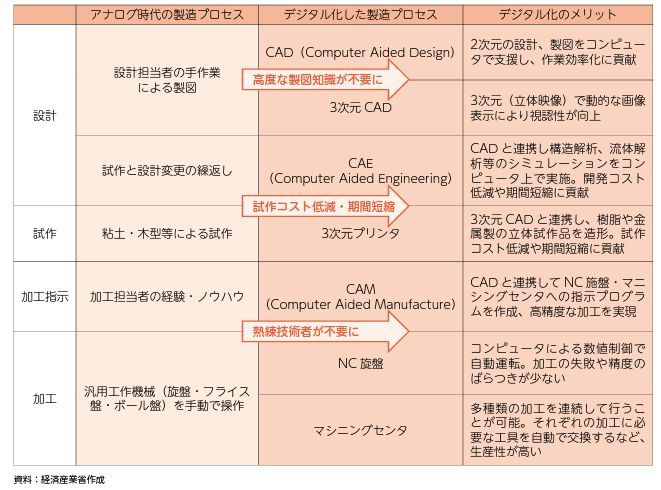

CAEとともに現代の製造業企業にとって欠かせない技術が「CAD」(Computer Aided Design)です。CADはコンピューター上で設計図面を作成するツールです。CADとCAEは開発において関係が深いものですが、同じ役割を担うわけではありません。

両者の決定的な違いは、CAEがシミュレーションを行い、さまざまな検証を行うツールだという点です。CADはデジタル化によって高度な製図知識や技能を不要にします。一方CAEは試作と設計変更の繰り返しを減らし、試作コスト低減・期間短縮を実現します。CAEはCADからのデータを活用してシミュレーションを行うこともあり、CAE機能を搭載したCAD製品もあります。

CAM(Computer Aided Manufacturing)とは

CAM(Computer Aided Manufacturing)は、工作機械などに用いるプログラムの作成に使用されるツールです。製品や部品の製造・加工を行う際、CADで作成した図面を基に、工作機械での高精度な加工に必要なNC(数値制御)や、工作機械専用のプログラムなどを作成します。また、CAEのシミュレーション・検証結果を考慮に入れてCAMの工程に進むことで、デジタルによる検証を経た、より精度の高い製造が可能となります。

︎MBD(Model Based Development)とは

MBD(Model Based Development)とは、「モデルベース開発」を意味し、従来の紙の仕様書を確認しながら設計と検証を行う開発方法とは異なり、ソフトウェアを用いてコンピューター上に「動く仕様書」と呼ばれるモデルを作り、開発と検証を同時に進められます。試作品を作らずに検証できるため、テストや分析を納得するまで繰り返して品質向上につなげられると同時に、検証にかかる手間やコストが削減できます。

CAE解析とMBDは似たものとして認識されがちですが、MBDが製品の妥当性を検証する一方、CAE解析はコンピューター上で振動や温度などの条件をさまざまに変えながら、効率的にシミュレーションを行うためのツールと言えます。MBDは主に自動車業界で利用されてきましたが、他分野の製造現場でも今後ますます重宝されることでしょう。

【関連記事】

MBD(モデルベース開発)とは?CAEとの違いやメリットを解説

CAEのワークフロー概要

CAEのワークフローは、以下のようなステップで構成されます。

1.CADデータの準備:製品の3Dモデルを作成

2.メッシュ生成:解析用にモデルを細かく分割(有限要素法などに使用)

3.境界条件の設定:荷重、固定点、熱条件などを定義

4.解析の実行:指定した条件下でのシミュレーションを実施

5.結果の評価と可視化:応力分布、変形、温度分布などを可視化

6.設計へのフィードバック:結果をもとに設計を改善

このようにCAEは、単なる「計算ツール」ではなく、設計と解析を一体化することで、より高品質な製品開発を支援する重要な技術となっています。

CAEの種類と解析手法

CAEには、対象や目的に応じてさまざまな解析手法があります。ここでは代表的なCAE解析の種類と特徴を紹介します。

構造解析(応力・振動・衝突)

構造解析はCAEの中でも最も基本的かつ広く使われる手法のひとつで、部品や製品に加わる力に対する変形・応力・破壊の予測を目的とします。代表的な解析内容には以下のようなものがあります。

応力解析:材料が外力を受けたときの内部応力や変形量を算出

振動解析:製品が振動や周期的な荷重を受けたときの挙動を解析

衝突解析:自動車などにおける衝突時のエネルギー分散や損傷の予測

これらの解析は製品の安全性や耐久性の評価に不可欠であり、特に自動車、航空機、建築、電子機器分野などで活用されています。

熱解析(熱伝導・熱対流・輻射)

熱解析は、製品内部または周辺環境との間で生じる熱の移動を解析する手法です。熱の伝わり方には以下の3つがあり、用途によって使い分けます。

熱伝導:固体内部を通じて熱が拡散する現象(例:エンジンの加熱)

熱対流:流体と物体表面の間で熱が移動(例:冷却ファンの設計)

熱輻射:赤外線などによる非接触での熱移動(例:太陽光の影響)

電子機器の冷却設計やモーターの熱管理など、高温環境下での製品設計において重要な役割を果たします。

流体解析(CFD)

流体解析(CFD:Computational Fluid Dynamics)は、空気や水などの流体の動きと、それに伴う圧力・温度・速度などを解析する手法です。以下のような分野で利用されます。

空力解析:自動車・航空機の空気抵抗の最適化

流路設計:配管内の流れや圧力損失の評価

冷却・加熱効率の改善:電子機器や熱交換器などの温度制御

CFDは高精度な解析が可能ですが、計算量が大きいため、メッシュ生成や計算条件の設定が重要です。

電磁場解析

電磁場解析は、電気や磁気に関する現象を解析するCAEの一分野です。主に以下のような目的で使用されます。

モーター設計:磁場分布やトルク特性の最適化

基板設計:電磁ノイズや誘導電流の影響の評価

アンテナ解析:電波の指向性や受信性能の解析

近年では、EV(電気自動車)やIoTデバイスの普及により、電磁場解析のニーズが急増しています。電磁波による干渉や損失の回避には欠かせない技術です。

最適化解析

最適化解析は、製品の性能・コスト・重量など複数の条件を満たす最良の設計を導き出すための手法です。CAEによって得られた解析結果をもとに、パラメータを変化させながら自動的に最適解を探索します。

形状最適化:強度を保ちつつ材料使用量を削減

トポロジー最適化:最も合理的な内部構造を自動生成

マルチオブジェクティブ最適化:複数条件を同時に満たす設計の模索

最適化解析は、AIや機械学習と組み合わせることで進化しており、設計の初期段階から高効率な開発が可能になります。

マルチフィジックス解析

マルチフィジックス解析とは、複数の物理現象を同時に考慮して解析を行う高度なCAE手法です。現実の製品では、力・熱・流体・電磁場などが複雑に絡み合うため、それらを統合的に解析する必要があります。

たとえば以下のような応用例があります。

電気自動車のモーター冷却(電磁+熱+流体)

スマートフォンの筐体設計(構造+熱+振動)

航空機の翼設計(空力+構造)

マルチフィジックス解析は計算コストが高い反面、現実に近い精度で製品の性能を予測できる点が大きな強みです。設計の信頼性を高めるうえで、今後ますます重要な役割を担っていく分野です。

光学解析(レンズ設計・照明シミュレーション)

光学解析は、光の反射・屈折・透過・散乱などの挙動をコンピュータ上でシミュレーションする解析手法です。主に以下のような目的で活用されます。

レンズ設計:カメラやセンサーの焦点距離・収差補正などを最適化

照明解析:光源の配置や配光パターンを解析し、均一性や眩しさを評価

視認性評価:自動車のヘッドライトやインジケーターの見やすさを検証

ディスプレイ設計:光の反射や透過率、色再現性などを定量的に評価

光学解析では、光線追跡(レイトレーシング)やモンテカルロ法などの技術を用いて、光の経路を数値的に追跡し、物体や材質との相互作用を再現します。解析対象には透明体(ガラス、プラスチック)や拡散面、鏡面などが含まれ、物理的な光学特性を考慮した精度の高い結果が得られます。

特に、自動車・カメラ・スマートフォン・照明機器といった分野では、製品の見た目や機能性を左右する重要な要素として光学解析が重視されています。また、光学解析はVR/ARやLiDARなどの先進技術とも深く関わっており、今後さらに活用が広がる分野です。

CAEの導入メリットと課題(デメリット)

CAEの導入は、開発の効率化や製品品質の向上といった多くの利点がありますが、一方で導入には課題も伴います。ここでは主なメリットと注意点を解説します。

開発コスト・時間の削減効果

CAEを導入する最大のメリットのひとつが、開発コストと時間の大幅な削減です。従来の製品開発では、試作・評価・改良のプロセスを繰り返す必要があり、費用や時間がかさむ要因となっていました。CAEを活用することで、設計段階でのシミュレーションが可能になり、物理的な試作の回数を最小限に抑えることができます。

具体的な削減効果としては以下のようなものがあります。

- 試作部品の製作費用を削減

- 実験設備や測定時間の短縮

- トラブル発生前の設計段階での問題発見

特に開発の初期段階でCAEを活用する「フロントローディング設計」により、手戻りリスクを低減し、全体の開発効率を飛躍的に向上させることが可能です。

製品品質と信頼性の向上

CAE解析は、見た目や簡単な設計図ではわかりにくい物理的な挙動を、詳細に可視化・定量化することができます。これにより、強度不足、熱集中、振動共振、空力不安定などの設計上のリスクを事前に把握し、未然に防ぐことが可能です。

製品の品質と信頼性向上におけるCAEの効果には、以下のようなポイントがあります。

- 実際の使用環境を想定した条件でのシミュレーションが可能

- 極端な荷重や温度条件における耐久性の検証

- 異なる設計案の比較と評価による最良案の選定

これにより、クレームの減少や製品寿命の延長につながり、最終的にはブランド価値の向上にも貢献します。

設計最適化と開発期間短縮

CAEは「最適化解析」と組み合わせることで、ただ安全な設計を目指すだけでなく、軽量化・コストダウン・性能向上といった設計の高度化も可能にします。従来は経験と勘に頼っていた部分も、定量的かつ効率的にアプローチできるようになります。

設計最適化における代表的な応用は以下のとおりです。

- 構造最適化:必要な強度を保ちながら部材を軽量化

- 流体設計の最適化:圧力損失を抑えてエネルギー効率を改善

- 材料選定の効率化:CAEによる比較検証で材料開発の時間を短縮

これにより、開発リードタイムが短縮され、市場投入までのスピードが加速。結果として、製品の競争力強化につながります。

資源節約など環境への配慮ができる

試作品や実験環境の構築には、時間やコストだけでなく、さまざまな資源を使い、CO2も発生することになります。これらの作業をCAE に置き換えれば、試作・実験工程をコンピューター上で行えるので、環境負荷を最小限にとどめることも可能となるはずです。

昨今、企業を取り巻く環境はGX(グリーントランスフォーメーション)など、環境に配慮することが重視されるようになってきました。もはや企業ごとのCO2削減は、単なる努力目標ではなくなりつつあります。設計から市場投入、廃棄までの製品にまつわるプロセス全体で環境負荷低減を経営方針として掲げる必要がでています。そうしたなか、CAE などデジタルでの設計開発、製造の試みは欠かせないものとなっています。

DX推進の効率化

CAEは単なる解析ツールにとどまらず、デジタルトランスフォーメーション(DX)を推進する上でも重要な役割を担うことが期待できます。

CAEによってシミュレーション結果を可視化することで、技術系分野以外の部署の人たちや顧客・ステークホルダーに対しても分かりやすくこれから開発しようとしている製品を説明できます。またパンデミックなどが起きた際にも、CAEによる設計開発の取り組みによって、ビジネスを止めない施策を打つことが可能です。

昨今注目されている「スマートファクトリー」「デジタルツイン」といった試みを進めていく際にも、CAEの技術は欠かせません。

デジタルツインは、現実世界と仮想空間双方の情報を相互に反映させる技術です。これを活用すれば、自動化された「スマートファクトリー」を稼働させることも可能になります。こうした仕組みには、あらゆる環境を数値化してシミュレーションするCAEの力が欠かせないのです。

さらに企業のDXの取り組みの1つに「環境経営」があります。この取り組みでも、さまざまなシミュレーションによって想定される環境負荷をデータ化、可視化できるCAEは重要なツールとなるでしょう。環境負荷軽減は、業務負担をできるだけ少なくする自動化の管理手法が求められます。CAEの解析機能は、こうした自動化の実現にも大きな役割を果たすでしょう。

【関連記事】

デジタルツインとは?導入するメリットや国内外の活用事例を解説

CAE導入の課題(デメリット)と解決策

一方で、CAE導入にはいくつかの課題も存在します。よく挙げられるのが、「高度なスキルが必要」「初期投資が大きい」「正確な入力データが得られない」といった技術的・組織的な問題です。

以下に代表的な課題とその解決策をまとめます。

専門人材の不足

CAEを効果的に活用するためには、解析ツールの操作スキルだけでなく、工学や物理現象に関する深い専門知識が不可欠です。しかし、これらの知識を兼ね備えたエンジニアは慢性的に不足しています

解決策→社内での体系的な教育プログラムを導入したり、CAEベンダーが提供する専門研修を積極的に活用したりすることが有効です。また、すぐに専門人材を確保できない場合は、外部のCAEコンサルティングパートナーと連携し、ノウハウを吸収しながら段階的に社内体制を強化していくアプローチも考えられます

ソフトウェアの高額な導入費用

高機能なCAEソフトウェアは、ライセンス費用や高性能な計算環境の構築費用など、初期投資が高額になりがちです。これにより、特に中小企業では導入に踏み切れないケースも少なくありません。

解決策→近年増加しているクラウド型CAEサービスや、月額・年額で利用できるサブスクリプションモデルのソフトウェアを活用することで、初期投資を大幅に抑えることが可能です。これにより、必要な時に必要なリソースを柔軟に利用できるようになり、コスト効率の高いCAE運用が実現できます。

モデル化や入力条件の不正確さ

CAE解析は、入力データの精度に大きく依存します。不正確な3Dモデルや、現実と乖離した入力条件(荷重、温度、材料特性など)を設定してしまうと、解析結果も不正確になり、かえって誤った設計判断を招くリスクがあります。

解決策→実際に製品を計測した実測データを取得し、CAEの解析モデルと連携させることで、シミュレーションの精度を向上させることができます。また、社内でモデリングや解析条件設定の標準化を進め、経験や勘に頼らず、一貫性のある正確なデータ入力ができる体制を構築することも重要です。

CAEの活用事例

次に、CAEが活用されている代表的な業界について解説していきます。

自動車業界

CAE解析を最も活用している業界の1つが自動車業界です。

自動車業界は試作・実験にかかる負荷が大きく、設計段階からコンピューター上でシミュレーションを実施すればさまざまなコストを大幅に削減できます。

例えば本田技研工業では、設計案を作成する段階でのシミュレーションにCAE解析を活用しています。これにより実験リソースの削減、開発スピード向上といった効果をあげています。

またトヨタ自動車は、グループ全体でCAEの解析システムを共同利用できる体制を構築しています。これにより大規模開発の解析や複数解析の同時処理などを実現しています。

自動車業界の新車開発というと、工業用粘土を使った「クレイモデル」が有名ですが、CAE活用の初期段階でこのモデルの作成をCAEで行うようになりました。最近ではさらに上流の工程である設計段階からCAEを使い、後工程の手戻りを削減ししようとしています。

また、同業界では昨今、自動運転技術などの導入が求められるようになり、機械、電気、ソフトウェアのそれぞれのカテゴリーでのシミュレーションを別々に行うのではなく、連携させて実施するようになっています。こうした個別シミュレーションの連係機能を持ったCAEが開発され、最終製品メーカーでの複雑な製品開発にも活用されるようになっています。

エレクトロニクス業界

半導体や電子部品、電化製品を設計、製造するエレクトロニクス業界でも、さかんにCAEが活用されています。自動車業界同様に試作や実験を繰り返し行う必要があり、熱・光の移動、電磁波など実験が難しい事象を扱うためシミュレーションが欠かせません。

例えば最近普及しはじめた「ワイヤレス充電」の多くは電磁誘導方式を採用しているため、電力効率を確認する目的でCAE解析が活用されています。電磁誘導方式は安定した電力供給が可能ですが、一方で伝送距離が短く、コイル間の位置がずれると効率が著しく落ちてしまうからです。

また事務機器や家電製品の分野でもCAEは多く使われてきました。設計がほぼ完成した段階で解析担当者が製品の強度などを解析したり、3D CADのデータを活用して強度計算を行ったりといった取り組みです。

航空宇宙・重工業

航空宇宙・重工業分野では、極めて高い安全性と信頼性が求められるため、CAE解析が開発プロセスの根幹を担っています。航空機の機体構造解析、エンジンの熱流体解析、ロケットの推進システム解析、橋梁や建築物の構造解析、プラント設備のプロセスシミュレーションなど、大規模かつ複雑なシステムの設計・開発にCAEが活用されています。これにより、安全性と性能を両立させながら、開発期間の短縮やコスト削減が実現されています。

例えば、石川島播磨重工業株式会社では、ジェットエンジンやガスタービンにおける解析においてCAEが活用されています。また、地域気象観測システム「アメダス(AMeDAS)」などを開発する明星電気株式会社では、超小型衛星の熱設計でCAEを活用しています。

医療・バイオ分野

医療・バイオ分野においても、近年CAEの応用が急速に広がっています。患者のCTやMRI画像に基づいた手術シミュレーション、インプラントや人工臓器の設計・最適化、薬剤の体内動態シミュレーション、生体組織の力学特性解析など、様々な研究開発や臨床応用が進んでいます。これにより、手術計画の精度向上、医療機器の安全性・有効性向上、そして新たな治療法の開発に貢献することが期待されています。

例えば、独立行政法人産業技術総合研究所は、CAEシミュレーションプログラムを用いることで、人工心臓内部での血栓生成リスクを詳細に解析し、最適な血液ポンプの設計開発に取り組んでいます。また、アサヒグループホールディングス株式会社は、CAEシミュレーションと解析を活用し、患者にとって飲みやすく、かつ構造的にも安定した錠剤の開発を支援しています。

これらの活用事例からも明らかなように、CAEはさまざまな産業において、製品開発や設計の効率化、品質向上、コスト削減、そして安全性向上に大きく貢献しています。今後、より高度なシミュレーション技術やAIとの連携が進むことで、CAEの可能性はさらに広がることが期待されます。

CAEソフトウェアの選び方

CAEソフトウェアは、製品開発におけるシミュレーションと解析を強力にサポートするツールですが、その種類は多岐にわたります。適切なソフトウェアを選ぶことは、CAE導入の効果を最大化する上で非常に重要です。

ここでは、主要なCAEソフトウェアの比較、業種や目的別の選定ガイド、そしてクラウド型と従来型のソフトウェアの違いについて解説し、最適なソフトウェア選びを支援します。

主要CAEソフトウェア比較

市場には多種多様なCAEソフトウェアが存在し、それぞれ得意とする解析分野や機能、操作性、価格帯が異なります。

例えば、以下のようなソフトウェアがあります。

- 構造解析に強みを持つソフトウェア

- 流体解析に特化したソフトウェア

- 電磁場解析や熱解析に優れたソフトウェア

- 汎用的な機能を幅広く備えているソフトウェア など

選定にあたっては、自社の主な解析対象、必要な機能、そして予算を考慮することが重要です。主要なソフトウェアとしては、以下が挙げられます。

「HyperWorks」

アルテアエンジニアリング株式会社の「HyperWorks」は、製品開発に必要な構造、衝撃、機構、流体、電磁場(波)、最適化に加え、プレス、鋳造、押出成形用の各種ソルバー(解析エンジン)や、それらを使用するためのプリ・ポストプロセッサを装備した統合CAEプラットフォームです。

汎用性が高く、多くのCAD、CAEと連携できる点が特長と言えます。多様な3Dシミュレーションの実施や複雑な条件下での解析が可能で、自動車OEM、重工メーカー、電機メーカーのみならず、その他の業種でも幅広く利用されています。

「SOLIDWORKS Simulation」

新明和ソフトテクノロジ株式会社が提供する「SOLIDWORKS Simulation」は、構造解析ソリューションツールで、非線形弾性材料、超弾性材料、プラスチックなど、さまざまな材料モデルを異なる条件の下、正確にシミュレーションして開発速度・コスト・品質の成功条件をクリアします。

また、設計チームと製造チームが同時並行で作業できるため、設計を次段階に移すときのエラーを削減しやすく、製造上の潜在的な問題点を設計段階で早期に検出可能です。人目を引くビジュアル作成でステークホルダーを惹きつけることができます。

「Ansys Mechanical」

アンシス・ジャパン株式会社の「Ansys Mechanical」は、伝熱と構造解析、音響と構造解析といった複雑な連成解析が可能なソフトウェアです。

線形構造解析や接触解析、伝熱解析、疲労解析など、汎用的な解析機能を装備した「Ansys Mechanical Pro」を基本に、Mechanical Proの機能に加え、より高度な非線形応力解析や線形動解析などが利用できるPremium、フラッグシップ製品のEnterpriseで構成されており、初級から上級レベルまでステップアップしていくことができます。

「Fusion 360」

オートデスク株式会社が提供する「Fusion 360」は、設計、エンジニアリング、電子設計、製造などの機能を搭載したオールインワンソフトウェアです。3D CAD、CAM、CAE、PCBを統合したクラウドベースの単一ソフトウェアで、製品開発プロセスを一元管理することが可能です。

個人利用や非商用、一部の条件を満たしたスタートアップ企業は無料で利用でき、サブスクリプション契約は1カ月・1年間・3年間の中から選べます。

これらのソフトウェアは、それぞれ異なるソルバー技術やプリポスト機能を有しており、ユーザーインターフェースやカスタマイズ性も異なります。そのため、実際にデモ版を試用したり、ベンダーからの詳細な情報を収集したりすることが推奨されます。

業種・目的別ソフトウェア選定ガイド

CAEソフトウェアの選定は、業種や解析の目的によって最適な選択肢が異なります。

自動車業界:

衝突解析やNVH(騒音・振動・ハーシュネス)解析に特化した機能を持つソフトウェアが重要

航空宇宙産業:

複合材の解析や疲労解析、破壊力学解析といった高度な構造解析機能が求められる

電機・電子業界:

熱設計や電磁場解析の機能が不可欠

医療分野:

生体シミュレーションや流体解析の技術が活用される

解析の目的が、設計初期の概念検討なのか、詳細設計の検証なのか、あるいは製造プロセスの最適化なのかによっても、必要なソフトウェアの機能や精度が異なります。そのため、自社の業種と主な解析目的を明確にし、それに合致する機能を備えたソフトウェアを選定することが、CAE導入の成功につながります。

クラウドCAEと従来型の比較

近年、クラウド技術の発展に伴い、CAEソフトウェアの利用形態にも変化が見られます。従来型のソフトウェアは、自社のコンピュータにインストールして利用する形態が一般的でしたが、クラウドCAEは、インターネット経由でリモートのサーバーにアクセスし、解析を実行する形態です。

クラウドCAEの主なメリットとしては、初期投資の抑制、高性能な計算リソースへの柔軟なアクセス、場所を選ばない利用などが挙げられます。特に、大規模な解析や多数の並列計算が必要な場合に、クラウドのスケールメリットを活かすことができます。

一方、従来型のソフトウェアは、インターネット環境に左右されない安定した利用が可能であり、セキュリティ面での懸念が少ない利点があります。どちらの形態が自社のニーズに適しているかは、予算、必要な計算リソース、セキュリティポリシー、そしてITインフラの状況などを総合的に考慮して判断する必要があります。

これらの情報を参考に、自社のニーズに最適なCAEソフトウェアを選定し、効果的な製品開発とイノベーションの推進に役立ててください。具体的なソフトウェアに関する詳細な情報や事例については、各ソフトウェアベンダーのWebサイトなどで確認することをおすすめします。

まとめ

CAEは、今後、5GやIoT、AIといった先端技術との融合でさらに活用範囲を広げていくことになるでしょう。実際に、CAEがAIに学習データを提供する役割を担ったり、CAEの解析モデルをAIによって高速化させたりといった試みが始まっています。こうした進化に伴い、CAE解析を専門に行うエンジニアはさらに重要な役割を担うようになるはずです。

CAE関連のエンジニアは数が足りない状態です。こうした専門のエンジニアは一人前になるためには、CAE解析ツールの操作技術だけでなく、工学や機械設計に関する専門知識、そしてAIなど複合的な知識、経験が必要になります。人材育成に時間がかかるハイレベルなエンジニアは常に不足状態で、製造業企業にとって頭の痛い問題です。

設計者自らがCAEによる解析を行う『設計者CAE』の体制を整えたい企業が多いと考えられますが、一朝一夕にそうした体制を敷くことは難しいでしょう。なぜなら、設計者がこれまで培った経験だけではCAEを扱うことは難しく、新たに解析などの知識を習得するための組織的なサポート体制が不可欠だからです。

CAEの技術を使いこなすことは、市場の変化に素早く対応できる組織となるうえで重要なな条件の一つです。積極的にCAEを活用できる環境を整え、製品開発力の強化はもちろん、企業の競争力を一層高めていきましょう。

【注目コンテンツ】

・事業の進化、組織の改革、THKの変革を支える「二項動態」の考え方

・エンジニアの精鋭部隊が集結した合弁会社「DTダイナミクス」設立で生産性が3倍に。内製化支援と技術移転、成功の秘訣とは

・バッファローが展開する法人向け事業 中小企業の課題を解決し、DXを支えるネットワークの在り方とは