制御盤を発注する機械や設備のメーカー、さらにはエンドユーザーを含んだサプライチェーンのDX推進を目指す「制御盤DXアライアンス」。制御盤キャビネットの製造大手・日東工業株式会社(本社:愛知県長久手市)の執行役員を代表に据え、制御盤製造会社とともに業界発展を目指す活動を続けています。2025年11月には、制御盤製造DXを実体験できるラボラトリが日東工業瀬戸工場にリニューアルオープンし、注目を集めました。

アライアンス設立から1年余りがたった今、制御盤の世界におけるものづくりの課題をどのようにとらえているのか。その解決に向け、ラボラトリやアライアンスはどのような役割を果たすのか。

制御盤DXアライアンスのコアメンバーである日東工業株式会社の執行役員・松隈裕史氏、株式会社マグトロニクス(神奈川県座間市)の代表取締役社長・菅正彦氏、新エフエイコム株式会社(栃木県小山市)の技術総括・飯野英城氏の3名に、合同会社アルファコンパス代表CEOの福本勲氏、コアコンセプト・テクノロジー(CCT)上席執行役員 COO 兼 エンタープライズSI事業本部 本部長の加藤允文氏が、制御盤業界の現状と未来についてお話を聞きました。

目次

異なるレイヤーの企業を巻き込み、制御盤業界の課題解決を「制御盤DXアライアンス」設立の背景とは

福本氏(以下、敬称略):制御盤DXアライアンスは、みなさんが主導して設立したと伺っていますが、それぞれ単独では解決が難しく、連携して対応する必要性を感じる課題などがあったのではないかと推測しています。組織立ち上げにはどのような背景があり、そしてどのようなゴールを目指しているのでしょうか。

松隈:欧州では製造業において、「個々の企業がベストプラクティスを追求する」という「個別最適」の考え方から、「複数の企業がそれぞれの強みを連携し最適解を導き出す」「全体最適」の考え方に大きな流れが進んでいます。

ドイツで毎年開催されているハノーバーメッセ(世界最大級の製造業の展示会)では、それを象徴するように、複数企業が連携して価値を生み出したり、連携をサポートしたりするソリューションが多数展示され、「全体最適」の動きが加速していることを強烈に感じることができます。

一方、日本では展示会に行っても、複数企業が連携し「全体最適」を提案する展示を目にすることはほとんどありません。個々の企業が自社の製品やシステムによる「個別最適」をアピールし競争し、顧客のメリットを最大化する提案ができていないのが実情です。また、我々のような制御盤メーカー、そして我々の顧客でもある工作機械や生産設備などのメーカー、さらにはそれら機械や設備を使うエンドユーザーとの間に隔たりがあり、サプライチェーン全体としての効率化も進んでいない。少子高齢化により生産人口の減少が進む日本において、この「全体最適」に対する欧州との違いに危機感を感じました。

まだ、間に合うのではないか。日本で「全体最適」の流れを生み出すことはできないのか。この流れを生み出すためには、当然ながらいろいろなレイヤーの企業を巻き込む必要があり、1社だけでは実現は不可能です。同じ課題感を持たれていた菅さん、飯野さんと協力し、業界全体で対応すべく、アライアンスの設立に至りました。

菅:制御盤の世界というのは、それを必要とする機械メーカーやFA機器のメーカーが、我々のような中小企業である制御盤メーカーに発注して製造するケースがほとんどです。

製造受託の立場としては複数社から注文を受けるわけですが、会社によって異なる仕様の図面が来て、さまざまな設計手法でデザインされたものを受け取る、というのが現状です。それを製品化していくためにはノウハウが必要となり、今は経験のある人間が対応する、というやり方になっています。しかし、今後の労働人口の減少や高齢化、新たな人材確保が困難な状況を考えると、今のやり方を続けることは難しいという課題感があります。

この構造を変えるためには、発注側のメーカーの方々にも、我々下流の製造を理解していただき、さらにはそれを踏まえた設計やデータ活用をしていただく必要があります。我々中小企業の中だけで声を上げてもなかなか前に進むのは難しいことから、お二方の力を借りながら提唱できないかというのが設立の背景です。

もう一つ、同業のメーカーに目を向けると、お伝えしたようにほとんどが中小企業で、「DX」と言われてもなかなか対応する人員を割けない、何をしたらよいのかわからない、という会社が多い現状もあります。

我々としてはそこも見据え、このアライアンスを通じて、より具体性のあるDXの取り組みを支援したいと考えています。例えば抽象的なコンセプトではなく、「こういう機器を導入する」「こんな手法で設計する」といった現場ですぐに取り入れることができるようなやり方を提唱することで、DX推進に壁を感じている中小企業の力になれたら、という目的もあります。

飯野:私としては、制御盤によってデータをつなぎ、業界全体でより広範囲な製造にデータが活用できる環境を作れないか、という思いがありました。

制御盤は、最もデータが集まる場所の一つですが、そのデータを現在は活用できていないと感じています。例えば、制御盤の製造過程で集まるデータを活用することで組み立てを自動化することが考えられます。また、制御盤は売り切りで、それを発注したメーカーが購入後は保守点検をすることが一般的ですが、顧客が制御盤(設備)を使用しているデータも活かせれば、もっと精度高く効率的なやり方が可能です。さらにはそれらのデータを連携させることで、いろいろな付加価値を作ることができます。

そうしたデータの連携と活用の仕組み、そして自動化についてたまたま日東工業の役員の方たちにプレゼンする機会があり、こちらのアライアンス設立に向けた動きとつないでいただいたことが、当社が参画した背景になります。

福本:組織概要や活動内容についても、併せてお聞かせいただけますか。

松隈:組織としては、ここにいる3社がコアメンバーとして、会の運営や方針の決定をしています。そして、「サポートメンバー」として、工作機械メーカーやラインビルダー、制御盤メーカーなど11社に参加していただいています。サポートメンバーは、DXに取り組み知見を持つ企業の皆さんで、それぞれの経験からアドバイスをいただいています。さらに今後は、誰でも参加できる一般のメンバー枠を新設し、制御盤DXアライアンスの発信を届けたり、意見を募ったりできるような形をとりたいと考えています。

活動としては、コアメンバーで毎月お互いの取り組み内容について情報交換するほか、サポートメンバーを含めた全体会を半年に1回程度開催しています。全体会で行っているのは、勉強会や特定のテーマに沿った議論などです。ほかには、制御盤DXアライアンスのホームページを活用して定期的な情報発信なども行っています。

活用が広がるラボラトリ、実際にDXを「体験」し新たな発見も

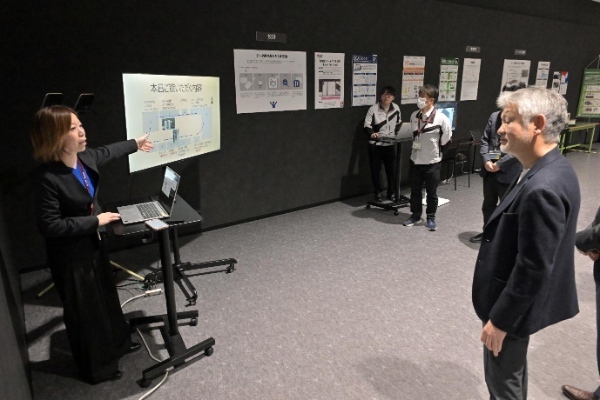

松隈:直近の大きな取り組みとしては、私ども日東工業の瀬戸工場の一角に、「制御盤DXラボラトリ」をオープンしました。このラボラトリは、最新のソフトウェアや設備を実際に使い、業界を横断したデータ連携や作業の効率化などを体験できる場になっています。例えば異なる3メーカーの電気設計CADの操作体験や、電気設計CADから出力される部品データと連携する全自動電線加工機によるハーネスの作成体験などです。

福本:私も先ほど全自動電線加工機が動く様子を見せていただきました。ラボラトリを作った目的というのは、どんなところにあったのでしょうか。

松隈:今、新しい技術やその技術を活用した設備が数多く登場しています。しかし、導入を検討したとしても、中小企業の方たちがそうした高価な設備をいきなり購入するというのは簡単ではありません。まずは実際に触って試してみて、自分たちの業務にマッチするか、高い費用を投じてでも導入する価値があるかどうかを詳細に検討しないと踏み切れない、というのが実情です。

そうした声に応えて、まずは実際に見て触ることができる場を作ろう、というのが最初の目的でした。現在はさらに発展させて、アライアンスに参画する皆様の設備やサービスを取り入れ、制御盤製造の自動化を推進するオープンイノベーションの場として活用できないかと考えています。

加藤:制御盤がどのように製造されているのか、実際に携わっていないとなかなかイメージしづらいところがありますが、今日ラボラトリを見学し、工程を非常によく理解することができました。やはり、直接現場でものを見るというのはすごく大事だなと実感しています。

福本:さきほど、制御盤の製造は機械メーカーなどから受注して製造するやり方が中心と伺いましたが、制御盤のエンジニアリングチェーンやサプライチェーンの連携などを考えたときに、このラボラトリはどのような位置づけになるのでしょうか。制御盤DXアライアンスに対して、ラボラトリはその取り組みを後押しする役割の一端を担うとお考えですか。

松隈:制御盤を製造しているメーカーの方だけではなく、発注元の機械メーカーや制御盤のユーザの方も一緒に来て、ラボラトリを見ていただくことで、さまざまなプラスの効果があると考えています。

制御盤製造のDXが進み、製造の効率化や付加価値の創造が可能になれば、製造する側の負荷軽減や生産性向上だけではなく、発注側にもさまざまなメリットがあるはずです。実は、ラボラトリを見たエンドユーザーが制御盤製造DXの価値を感じて、制御盤メーカーに見学を勧めた、というケースもあるのです。

それから、アライアンスに対する後押しという面では、「実際の場」としての価値が大きいと感じています。制御盤の領域に限らず、製造業でもいろいろなアライアンスが立ち上がりますが、設立したものの活動がなかなか継続しない、気が付いたらなんだか下火になってしまった……というのはよくあるケースだと思います。たまたまラボラトリがあるこの瀬戸工場は新しくできたばかりなので、アライアンスの関係者に限らず多くの方が工場の見学に来ます。合わせて、制御盤のサプライチェーンに関連する方にこのラボラトリを実際に見てもらうことが可能です。リアルな場所があるというのは、いろいろな価値を生み出す可能性があると思います。

福本:実際にあの場で機器を試したり見学したりした企業の方からは、どのような反応がありましたか。

松隈:皆さんが最も驚くのは、異なる3社のメーカーによるCADが3つ並んでいることです。「競合同士」ともいえるメーカーの商品を展示できるのは、メーカーの方たちが制御盤DXアライアンスの活動に意義を感じてくださったからこそだとも言えます。皆さん「びっくりした」と口々におっしゃるのですが、個別企業の利益だけではなく、業界全体の成長や変革を目指す、というアライアンスの趣旨を感じてもらえたのかな、と思います。

見学に来た方から、私たちも気が付いていなかったDXによる付加価値を教えていただくこともあります。例えば制御盤のハーネス製造工程において、通常はキャビネットに機器を配置した後、配線ルートを測長しハーネスを作成します。これを、設計データを活用し全自動電線加工機で制作すれば制御盤の製造着手前にハーネスがすでにできている、という状態になります。要は、製造側の作業時間を短縮するだけではなく、制御盤の納期そのものを短くすることに繋がるのです。これは発注する側にとっても大きなメリットとなります。実際にご覧いただいた方から言われて、私も気が付いた視点でしたね。

加藤:確かに、DXの取り組みは、サプライチェーンに関わるいろいろな立場の人が共同して取り組むことで、新しい価値につながることが多くあります。しかし、関係者が受注する側・発注する側という異なる立場にいる場合、特に直接製造していない上位の発注側が現状を変えるメリットを感じないと、製造現場の変革がなかなか前に進まないことも多いと思います。発注する側に「自分たちにもこういうメリットがあるのだ、ぜひやりたい」と思ってもらうためにも、ラボラトリのような場はとても大きな意味があると感じました。

同じ製造でも手法が異なる現状、標準化に向けたポイントは

加藤:これまで、制御盤の領域にあまり深く携わったことはないのですが、製造業の長い歴史の中で個別最適がなされてきた中で、今後いかにデジタルで連携し効率化していくかというのは、どこの業界でも共通する課題なのだなとお話をうかがって理解できました。

その解決に向けて取り組む中で、仮に現在の業務区分や既存のエンジニアリングチェーンの縛りがなかったとしたら、制御盤の作り方はどのような形が理想だと思いますか。こうあるべきだという具体的なイメージというのはあるのでしょうか。

菅:現在は、さまざまな機械メーカーさんが独自に制御盤の設計をそれぞれ行っているため、ほとんど同じ機能を実現する目的のものでも、異なる部品、配線ルート、解決手法が選択されています。

そのやり方を変えることができるならば、同じ機能を実現する場合は、企業の枠を超えて業界として共通のモジュールやユニットを定め、それを組み合わせて盤を作るというのが理想の形ではないでしょうか。そのやり方にサプライチェーンの最上流の方たちも合意していただけるのであれば、我々受注する盤メーカーは、その標準化されたものを同じやり方で生産することが可能になり、大きな効率化となります。その延長上には、ロボットによる生産、ほとんど人手が不要な自動化といった形も見えてきます。

加藤:発注する側が、それぞれ違ったやり方で設計しているということですが、それは発注元の機械メーカーとしての強みにつながる欠かせないものでしょうか。それとも、その部分を標準化しても、各社の特徴や強みという点ではそれほど問題がないものなのでしょうか。

菅:製造を外部に出して委託しているところから考えても、コアとなる技術ではないと思います。多くの機械メーカーさんは、制御盤の電気設計ではなく、メカの部分にノウハウを持っていて、そこにエンジニアリングをかけています。当社のような外部のメーカーに製造を委託している電気設計の部分は、主要な差別化の要因にはならないと考えています。

加藤:私たちが主に携わっているシステム開発と似た構図があるな、と感じます。システム開発の世界も欧米ではパッケージ化が進んでいて、「Fit to Standard」という言葉のもとに、パッケージの仕様に合わせて業務を変えていくという動きが加速しています。

対して日本の場合は、パッケージに業務を合わせるのではなく、自分たちの業務に合ったシステムをカスタムで作っていくやり方が主流でした。しかし、日本においても、DXの流れの中で、欧米のようなやり方に変えていく企業が徐々に増えてきています。特に基幹システムの刷新などのタイミングで、そうした意思決定をする企業が多いですね。システム開発と同じように、制御盤の世界でもこれからはそうした考え方に変わっていく部分があるのかな、と感じました。

一方で、システムも同様ですが、それぞれの企業にとって競争力の源泉となっている部分は、パッケージに合わせるべきではないと思います。競争領域とそうではないところをしっかりと見極めて、こだわるところはこだわる・安定性を求めるべきところは標準化していくことが重要になってくるのではないでしょうか。そこをリードするという意味においても、制御盤DXアライアンスが果たすべき役割、寄せられる期待は大きいではないかと思います。

ものづくりを支える制御盤業界を変革し、未来につなげる

福本:今後、新たに取り組みたいと感じているテーマや、チャレンジしてみたいことはありますか。

飯野:やはりデータの連携と活用ですね。機器部品がすべてデータ化されて、そのデータを使って、制御盤設計をする。そして、ユーザー側の使用データも連携し、メンテナンスなどにも活用する。きちんとデータが体系化して、こうしたことができるようになると、付加価値を生み出すことができるようになると思います。

福本:そうした未来を考えると、データのとり方や連携の仕方だけではなく、クラウドの活用なども進む部分があるかもしれないですね。菅さんはいかがでしょうか。

菅:先ほどお伝えしたように、標準化できる部分をモジュールやユニットにするとか、今お話が出たようなクラウドの活用、さらには制御機能ごとクラウドに置く、といったいろいろな新しい考え方が出てきています。しかし、中小企業の立場に立ってみると、一足飛びにそこには行けない、というのも正直なところだと思います。

そうした声に丁寧に対応していくためには、理想に向かうステップを作り、例えば今一番困っている課題を拾い上げて、取り組み可能な部分の自動化やDXなどを具体的に提案していきたいなと思います。共通のメリットを享受しながら、事業を効率化したり、収益性を上げたりして、中小の制御盤メーカーが存続していけるサポートをする……このアライアンスをそのコアとなる存在にしていきたいと考えています。

福本:制御盤は、ものづくりや社会インフラを支える、なくてはならない重要な存在です。

その制御盤の未来を考える上で、このアライアンスがどのような役割を果たしていくべきだとお考えですか。

松隈:制御盤業界はグローバル化が進み、AIの活用など新しい潮流が次々に押し寄せています。その中で、お伝えしたように、日本の制御盤業界は中小企業が多く、それぞれの努力や工夫の結果という側面もあるものの、個々のカスタム色が強いものになっています。そのため、標準化が進み全体最適が進む欧米の動きに飲み込まれてしまうと、日本の制御盤業界自体が、一気に小さくなってしまうのではないかと懸念しています。

そうした海外の動きにしっかりとついていくために、制御盤DXアライアンスとしては、より組織を大きくして、制御盤メーカーだけではなく、発注元の機械メーカーなどにも参加していただき、業界全体で課題解決を目指せる組織へと発展させていくことを考えています。

日本の制御盤には、これまで蓄積してきた技術やノウハウがたくさんあります。それらと最新のソリューションを融合することによって、より新しい価値を見いだしていく。そして、日本のものづくりを今後も支え続け、製造業の未来を守るためにも、制御盤DXアライアンスとして活動を広げていきたいと思います。

制御盤DXアライアンス https://seigyo-dx.org/

日東工業株式会社 https://www.nito.co.jp/

株式会社マグトロニクス https://www.magtronics.co.jp/

新エフエイコム株式会社 https://s-facom.jp/

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化