デジタル技術を活用したビジネス変革や社会課題の解決に向けて、コンサルティングやシステムづくり、システムの運用に至るさまざまなサービスを提供している、株式会社NTTデータ(以下、NTTデータ)。

「MESと他システム連携によるメリットと注意点」をテーマに、NTTデータと株式会社コアコンセプト・テクノロジー(以下、CCT)にて共同開催したウェビナーが公開されました。今回は、NTTデータ第一インダストリ事業本部のテクニカル・グレード小川堅博氏とシステムインテグレーション事業本部主任の大塚賢氏、CCT製造DX事業本部の新井晃比古氏が集まり、ウェビナーテーマを深掘りする座談会を行いました。

製造現場において、MESをはじめとする様々なシステムの連携を進めるためにはどのような壁があり、解決のカギとなるのは何なのか。そして、業界全体で標準化されたソリューションは登場するのか。それぞれの立場から見たシステム連携の現状と課題、製造業の未来について、お話を伺いました。

目次

【ウェビナー紹介】システム連携で得られるメリットとは

「MESが生み出す”本当の効果”~他システム連携による製造現場の進化~」と題したウェビナーでは、製造実行システムであるMESを他のシステムと連携するメリットや、連携する際の注意点などが紹介されました。

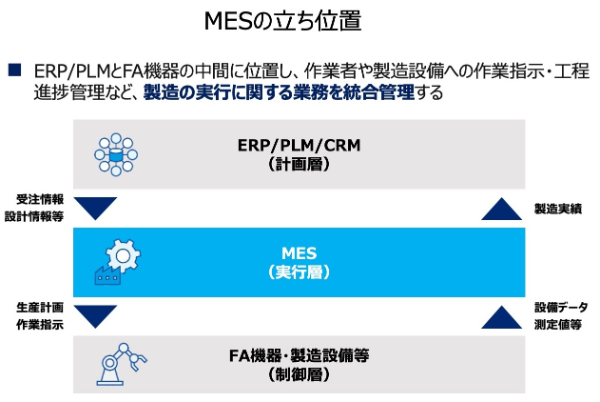

MESは製造現場で工場のラインと連携し、ものづくりの各工程における実行およびその支援、進捗や在庫の状況などをリアルタイムで管理するシステムです。MESは、製造現場だけではなく企業全体の経営資源を管理するERPや顧客情報などを管理するCRMなどの「計画層」、そして工場の設備などを制御するPLCなどの「制御層」との中間に位置しています。計画層から受け取った生産計画を確実に実行し、そして制御層からリアルタイムで収集したデータを上位システムに渡すことで、より効率的で最適な生産を実現することが可能になります。

しかし、国内の製造業では、MESを導入したものの他のシステムと連携していない企業が多く、効果を最大限に発揮できていません。結果として、製造現場でさまざまな問題が生じています。

ウェビナーでは、MESを他のシステムと連携することで得られる効果や、具体的に連携させる際にどのような注意が必要なのかについて解説をしています。

システムの連携を阻む「壁」、現場で感じる課題とは

ー製造業では、基幹システムであるERPや、生産の実行と管理を担うMES、現場設備を制御するPLC、設計・顧客情報を管理するPLMやCRMなど、階層ごとに異なるシステムが存在しています。階層別に独立したシステムが発展してきた背景には、どのような理由があるとお考えですか。

新井氏(以下、敬称略):前提として、それぞれのシステムがターゲットとする業務領域が違うという理由が挙げられると思います。異なる業務領域に対する課題を個別に解決するためのシステムとして組まれてきたために、独立したものとしてそれぞれ発展している、という現状があります。

大塚:業務領域に加えて、それぞれのシステムを利用するユーザーの所属部門が異なることも理由に挙げられます。例えばERPは生産管理や調達、PLMは設計や開発、MESは製造や生産技術、CRMは営業やマーケティングと、違う部門の人たちがそれぞれのシステムを使用します。ユーザー部門個別のニーズを解決するためにシステムが独立して発展していったという経緯もあるのではないでしょうか。

小川:私はもともと製造業に携わっていたので、自分の経験も含めてお話すると、業務や部門が分かれていることによって、予算そのものも分かれている点も大きい理由の一つだと思います。予算を持っている部門が異なると、システムを入れるタイミングも違ってきます。そのため、どうしても全体最適ではなく個別最適なシステム導入になりがち、というのが実情だと思います。

ー先ほどウェビナーで、MESを他のシステムと連携することで得られるメリットについてご説明いただきましたが、システムを連携しようとする際に乗り越えなければならない壁、感じている課題はありますか。

新井:一番大きな課題だと感じているのは、コミュニケーションの問題です。お二人がおっしゃったように、それぞれのシステムを使う人間が異なる部門に所属し、予算もスケジュールも違った形で個別にシステムを導入しています。例えばMESをERPに連携させようとする際、MESを導入した製造部門の人とやり取りしているときは是非連携しようとなるのですが、ERPを管理しているのが別の部門で、お客様の社内でうまく合意が得られない、連携が進められない、というのはよくあるパターンです。どこの企業も同じような課題を抱えているのではないでしょうか。

大塚:確かに、日本の製造業における横(部門間)のコミュニケーションの難しさはありますね。

新井:それから、大きな企業の場合、M&Aで他社を買収して、買収前の会社のシステムがそのまま残り、同じ基幹システムでも異なるものを縦割りで管理していることもよくあります。そうしたケースでは、連携もさらに難しくなりますね。

小川:日本の製造業の良い点でもありますが、業務改善が積み重なった結果、それぞれのシステムが「カスタマイズの嵐」になっていることも多いですね。当然ながら、新たにシステムを構築・連携する際は、既存の標準のソリューションで対応するのが最もコストを抑えられます。しかしアドオンだらけのシステムに対して、標準仕様を使おうと思ってもなかなかできません。結果、システムを連携させるための予算が膨大になり、なかなか連携できない、というのも課題だと思います。

解決のカギは「横ぐしの組織」、権限を付与してビジョンの共有を

ーシステム連携が進まない、いろいろな課題についてお伺いしましたが、それらを解決するための一番のカギとなるのは何だと思いますか。

大塚:企業文化や組織内のコミュニケーションに着目するのであれば、やはり横ぐしの組織を社内に設けることがカギになると思います。営業、生産管理、設計、製造等の各部門からシステム連携を担う人間を1人ずつ出して、それぞれの部門の業務情報を吸い上げ、共有する横ぐしの組織を構築することで、システム連携が進むのではないでしょうか。具体的には全社横断のDX推進部のようなイメージです。

新井:確かに、横断する組織は必要ですね。実際に当社がシステム連携のプロジェクトを立ち上げる際、それぞれの製造部の長の方が参加する横ぐしの組織を設置することがあります。プロジェクトの初期の段階で、それぞれの工場見学を実施すると、「他の工場のやり方を初めて知った」「こういうシステムを使っているのを知らなかった」という声がよく上がるんです。自分の会社の中でありながら、他の部署がどういった仕事をして、どういった悩みを抱えているのかということは、意外と知られていません。それを共有することで、会社全体としての共通のビジョンを持つことが可能になり、自分の部門だけではなく、全社的な業務最適化に意識を向けることができるようになると思います。

小川:そうした横ぐしの組織ができたら、そこに権限を与えることも必要ですね。役員を付けるなどやり方はいろいろとあると思いますが、権限を与えることで、スピードも上がるはずです。

それから、全てを社内でなんとかするのではなく、外部の活用も1つの手段だと思います。幅広い知見と技術を有する外部企業などと協力することで、今ある技術だけではなく将来を見据えたいろいろな解決策を選択肢として持つことが可能になり、長期的な視点でステップを踏んでシステムを作り上げることができるようになるのではないでしょうか。

ものづくりの全体最適を可能にするプラットフォームは登場するか

ー製造業において、将来的に企画や設計、生産、顧客管理など全ての工程を横断したメガプラットフォーマーのようなシステム、ソリューションが出てくる可能性はありますか。そもそも必要かどうか、という観点も含めてお聞かせください。

大塚:そのようなシステムができる可能性は、大いにあると考えています。まず、今回のウェビナーのテーマにあるように、MESと計画層、制御層を連携し、データを繋ぐ動きが現在進んでいます。必要性を考えると、今後この動きはどんどん加速していくというのが私の考えです。

新井:私も同じ意見で、あるべきだと考えています。注意したい点としては、大きなプラットフォームであったとしても、それぞれの業務範囲ごとにモジュール化されていることが必要です。全体を統括するものができたとしても、ゼロから新規で立ち上げる企業などでない限り、それを一括で導入することは恐らく難しいはずです。現場の状況を勘案すると、例えば、ERPは既に入っているから外す、といった柔軟なアーキテクチャで作られているべきだと思います。

小川:ものづくりをする上での全体最適、そして経営視点を持ったプラットフォームと考えると、個々の業務だけではなく、エンジニアリングチェーンとサプライチェーン、OTとITに跨るデータの統合が必要になります。また、グローバルな事業展開を考えると、例えば地政学的に何かが発生した際のBCP(業務継続計画)などにも対応可能な複数工場を跨るプラットフォームも必要になります。

そして、AIの活用も当たり前のものになり始めています。仮想も含めて統合的に管理されたデータ環境の方がよりAIが活躍することができます。さらには、AIが価値を発揮するためにはデータの「量」も求められる場合があります。

自社だけではなく他社のデータも活用できるプラットフォームのようなものがあれば、よりAIが活躍できる場が広がるのではないでしょうか。例えば製造現場における安全の向上など、競争領域ではないところで各社がデータを共有することができれば、業界全体としてメリットを得られると思います。

実際、製薬業界では個人の医療や健康にかかわるさまざまな情報を蓄積し参照・活用・共有を行う「千年カルテ」という医療情報プラットフォームを構築しており、プロジェクトには当社も参画しています。

製造業の未来に向けて、果たすべき役割とは

ー最後に、MESやシステム連携を通じて、製造業の発展のために御社それぞれが果たすべき役割、そして描いている製造業の理想の姿についてお聞かせください。

大塚:将来的には、今、小川さんがお話したような世界観、システムが連携してAIが活躍し、製造業が発展している未来に、当社としての得意領域を活かして大きな役割を担いたいと思います。

しかし、ウェビナーでもお伝えしたように製造業ではシステムの連携が進んでいない、さらには工場の現場データを十分に収集できていないという現状があります。まず直近としては、培ってきたシステム間連携やデータ収集のノウハウを生かして製造業の皆様が直面する課題の解決を支援し、業界全体の発展に貢献したいと考えています。

新井:これからの若い人たちにいかに技術を継承していくかが、製造業における大きな課題の一つだと感じています。私はもともと金型の製造現場で働いていたのですが、特別な技術が必要な加工工程を熟練の職人さんが1人で担っているような現場が、中小企業に限らず上場しているような会社の工場でもたくさんあります。その方がいなくなってしまうと、そのノウハウが全部なくなってしまい作り方がわからなくなってしまいます。人材不足によりそうした問題が近々に迫っている、もしくは既にそれが起きているという会社もあります。私としては、SIer(エスアイヤー)としてロジックを組み立ててシステムに組み込み、その技術を残していきたいと考えています。特に日本は少子高齢化で労働人口の減少が避けられません。少ない人数でものづくりが続けられる形に変えていくことが大切だと思います。

小川:NTTデータグループ全体の強みは、AIはもちろん、プラットフォーム、データセンター、有線や無線の通信など、ソフトウェア・ハードウェア両面でさまざまな技術やソリューションを持ち、世の中に必要なものを開発・実装することができる点だと思います。

製造業に携わる企業の皆さんは、人の生活と社会を良くすることをさまざまな言葉でスローガンとして掲げています。当社も『情報技術で、新しい「しくみ」や「価値」を創造し、より豊かで調和のとれた社会の実現に貢献する』ことをミッションとしています。製造に携わる皆さんおよびビジネスパートナーの皆さんと、日本だけではなくグローバルな視点であるべき未来の姿を一緒に描きながら、自社の強みを生かして、お客様や社会に貢献していきたいと思っています。

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化