製造業における生産効率化は、激化する競争環境において企業存続の鍵を握る重要な課題となっています。

多くの製造業経営者が在庫削減とリードタイム短縮を同時に実現する手法として、カンバン方式が活用されています。しかし、単純に導入すれば効果が得られるわけではなく、自社の状況に適した戦略的なアプローチが不可欠です。

特に中小製造業では、限られたリソースの中で最大の効果を得るための慎重な計画が求められるでしょう。

この記事では、製造業経営者が知っておくべきカンバン方式の具体的なメリット、導入時の注意点、そして成功確率を高める実践的な導入ステップについて解説していきます。

目次

カンバン方式とは?

カンバン方式とは、トヨタ自動車で生まれた効率的な生産管理の仕組みです。

「必要なものを、必要なときに、必要なだけ作る」という考え方を基本としており、ジャストインタイム生産方式とも呼ばれています。

カンバンという札に商品名や数量などの情報を記載し、工程間での生産指示に活用する点が大きな特徴といえるでしょう。従来の大量生産とは異なり、実際の需要に合わせて少しずつ製品を作るため、無駄な在庫を抱える心配がありません。

スーパーマーケットの商品補充システムからヒントを得て開発されたこの手法は、シンプルな仕組みでありながら大きな効果を発揮します。

現在では製造業だけでなく、様々な業界で応用されている実用的な管理方法となっています。

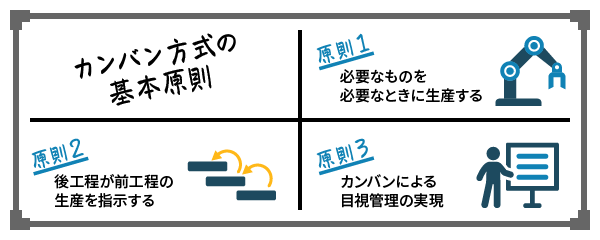

カンバン方式の3つの基本原則と仕組み

製造業の現場で活用されるカンバン方式には、経営者が理解すべき重要な原則があります。

カンバン方式の基本原則は以下の通りです。

- 原則1:必要なものを必要なときに生産する

- 原則2:後工程が前工程の生産を指示する

- 原則3:カンバンによる目視管理の実現

順番に解説していきます。

原則1:必要なものを必要なときに生産する

カンバン方式の最も重要な考え方は、顧客からの注文に基づいて生産を行う仕組みです。従来の製造現場では、将来の需要を予測して商品を作り置きする「見込み生産」が一般的でした。

しかし、予測が外れると大量の在庫を抱えるリスクも。カンバン方式では、実際に売れた分だけを補充する「引き取り生産」を採用します。

商品が売れると、その情報が工場に伝わり、売れた分だけを新たに生産する流れになります。この仕組みにより、無駄な在庫を持たずに済み、保管費用や廃棄ロスを大幅に削減できるのです。

また、市場の変化にも素早く対応でき、顧客満足度の向上にもつながります。

原則2:後工程が前工程の生産を指示する

カンバン方式では、製造工程の流れが従来とは逆です。

通常の生産現場では、最初の工程から順番に商品を作り、次の工程に送る「プッシュ型」の生産が行われます。しかし、各工程が独自のペースで作業するため、工程間で在庫が溜まりやすくなるのです。

カンバン方式では「プル型」と呼ばれる生産方式を採用します。後ろの工程が必要な分だけを前の工程に注文し、前の工程はその注文分だけを生産する仕組みです。

このように後工程が主導権を握ることで、全体の生産量をコントロールしやすくなります。

結果として、各工程間での無駄な在庫が発生せず、スムーズな生産の流れを実現できるのです。

原則3:カンバンによる目視管理の実現

カンバン方式の名前の由来でもある「カンバン」は、生産指示を行う重要な道具です。

カンバンとは、商品名・数量・納期などが記載された札のような物で、各工程間の情報伝達に使用されます。アナログな手法ですが、誰でも一目で生産状況を把握できる優れた管理ツールです。

現場の作業者は、カンバンを見るだけで何をどれだけ作ればよいかが分かります。また、管理者もカンバンの流れを確認することで、どの工程で遅れが発生しているかを素早く発見できます。

デジタル化が進む現代でも、カンバンの視覚的な分かりやすさは多くの企業で重宝されているのです。複雑なシステムを導入しなくても、シンプルな仕組みで効果的な生産管理を実現できるためです。

カンバン方式で製造業経営者が得られる5つのメリット

カンバン方式を導入することで、製造業の経営者は具体的な成果を期待できます。

製造業経営者が得られるメリットは以下の通りです。

- 在庫削減によるキャッシュフロー改善

- 生産リードタイム短縮による競争力向上

- 品質問題の早期発見と改善

- 生産進捗の完全可視化

- 適正人員配置による労働生産性向上

順番に解説していきます。

メリット1:在庫削減によるキャッシュフロー改善

カンバン方式の最大の効果は、在庫の大幅な削減によるキャッシュフローの改善です。

従来の見込み生産では、売れ残りリスクを避けるため多めの在庫を抱える傾向がありました。しかし、過剰な在庫は企業の資金を圧迫し、倉庫費用や管理コストも増加させます。

カンバン方式では必要な分だけを生産するため、在庫量を最適なレベルまで削減可能です。浮いた資金は設備投資や新商品開発など、より生産的な用途に活用可能になります。

また、在庫の回転率が向上することで、商品の鮮度も保たれます。特に食品や化学製品など、劣化しやすい商品を扱う企業にとっては大きなメリットといえるでしょう。

メリット2:生産リードタイム短縮による競争力向上

カンバン方式により、商品の生産期間を大幅に短縮できます。

従来の生産方式では、各工程で在庫が溜まりやすく、商品完成までに長い時間がかかっていました。また、途中で設計変更があった場合、既に作った部品が無駄になるリスクも。

カンバン方式では工程間の在庫が最小限に抑えられるため、商品の流れがスムーズになります。結果として、注文から納品までの期間を短縮でき、顧客の要望に素早く応えられるのです。

短納期での対応が可能になることで、競合他社との差別化を図れます。特に受注生産を行う企業では、顧客満足度の向上と新規受注の獲得につながるでしょう。

メリット3:品質問題の早期発見と改善

カンバン方式は、製品の品質向上にも大きく貢献します。

従来の大量生産では、不良品が発生しても後工程に流れてしまい、発見が遅れることがありました。大量の不良品が蓄積されると、修正にかかる時間とコストが膨大になってしまいます。

カンバン方式では少量ずつの生産を行うため、品質問題を早期に発見できます。問題が小さいうちに対処することで、大きな損失を防げるのです。

また、工程間の連携が密になることで、品質に関する情報共有も促進されます。現場の作業者同士が品質向上に向けて協力しやすい環境が整い、継続的な改善活動につながります。

メリット4:生産進捗の完全可視化

カンバン方式により、生産現場の状況を誰でも把握しやすくなります。従来の生産管理では、各工程の進捗状況を確認するために複雑な報告書やシステムが必要でした。

しかし、情報の更新が遅れたり、現場の実態と管理データに乖離が生じたりする問題がありました。カンバンを使用することで、現場の状況がリアルタイムで可視化されます。

管理者は現場を歩くだけで、どの工程が順調で、どこに問題があるかを即座に判断できます。生産状況の透明性が高まることで、迅速な意思決定が可能になります。

また、現場の作業者も全体の状況を把握しやすくなり、自主的な改善活動が促進されるでしょう。

メリット5:適正人員配置による労働生産性向上

カンバン方式は、人材の有効活用にも大きな効果をもたらします。従来の生産現場では、各工程に固定的に人員を配置することが一般的でした。

しかし、需要の変動に応じて作業量が変化するため、忙しい工程と暇な工程が混在する問題がありました。

カンバン方式では、カンバンの流れを見ることで各工程の負荷状況を把握できます。

忙しい工程には応援を送り、余裕のある工程から人員を移動させる柔軟な対応が可能になります。また、複数の工程を担当できる多能工の育成も進めやすくなります。

人材の多能化により、急な受注増減にも効率的に対応でき、全体的な生産性向上を実現できるのです。

カンバン方式導入前に知るべき4つのデメリットと対策

カンバン方式には多くのメリットがありますが、導入前に理解すべき課題も存在します。

導入前に知るべきデメリットは以下の通りです。

- 欠品リスクと予防策

- ヒューマンエラー防止の仕組み作り

- 現場負担軽減のための教育体制

- 計画変動への柔軟な対応策

順番に解説していきます。

デメリット1:欠品リスクと予防策

カンバン方式では、在庫を最小限に抑えるため、欠品のリスクが高まる可能性があります。

従来の見込み生産では、ある程度の安全在庫を確保することで欠品を防いでいました。

しかし、カンバン方式では必要最小限の在庫しか持たないため、予想外の需要増加に対応できない場合があります。欠品を防ぐためには、適切な安全在庫の設定が重要です。

過去の需要データを分析し、季節変動や市場動向を考慮した在庫レベルを決める必要があります。また、サプライヤーとの連携強化も欠かせません。

緊急時の調達体制を整備し、短期間での部品供給が可能な関係を築くことが求められます。

デメリット2:ヒューマンエラー防止の仕組み作り

カンバン方式では人の手による作業が多いため、ミスが発生しやすい環境があります。カンバンの取り違えや紛失、数量の読み間違いなど、様々なヒューマンエラーが生産に影響を与える可能性があります。

特に繁忙期や人員交代時には、ミスの発生確率が高くなる傾向があります。ヒューマンエラーを防ぐためには、カンバンの色分けや記号の統一など、分かりやすい仕組み作りが重要です。

また、定期的な教育訓練を実施し、作業者のスキル向上を図る必要があります。さらに、ダブルチェック体制の導入やデジタルツールとの併用により、エラーの早期発見と修正を可能にできます。

デメリット3:現場負担軽減のための教育体制

カンバン方式の導入初期には、現場作業者の負担が増加する可能性があります。従来の作業に加えて、カンバンの管理や工程間の調整など、新たな業務が発生します。

また、生産方式の変更により、作業者の心理的なストレスも増加する場合も。現場の負担を軽減するためには、段階的な導入が効果的です。

一度にすべての工程で導入するのではなく、一部の工程から始めて徐々に拡大していくアプローチが重要です。また、作業者への十分な説明と教育を行い、カンバン方式の意義と効果を理解してもらう必要があります。

現場からの意見や提案を積極的に取り入れ、改善に反映させることで、作業者の協力を得やすくなります。

デメリット4:計画変動への柔軟な対応策

カンバン方式は、安定した需要を前提としているため、急激な計画変更に対応しにくい場合があります。

大口の受注変更や急な納期短縮要求があった場合、カンバンの枚数や流れを調整する必要があります。しかし、現場への影響が大きく、混乱を招く可能性があります。

計画変動に対応するためには、柔軟性を持ったカンバンの設計が重要です。需要変動の幅を想定し、ある程度の余裕を持ったカンバン枚数の設定を行います。

また、緊急時の対応手順を明確にし、現場が迅速に対応できる体制を整備することが必要です。定期的なシミュレーション訓練により、変動への対応力を向上させることも効果的でしょう。

カンバン方式導入の成功事例3選

ここからは、実際にカンバン方式を導入した企業の実例を見ていきましょう。

順番に解説していきます。

事例1:家具製造業での在庫最適化による経営改善

ある家具製造会社では、過剰在庫による資金繰り悪化が深刻な問題となっていました。

従来は見込み生産により大量の完成品在庫を抱えており、倉庫費用と資金負担が経営を圧迫していました。また、デザインの流行変化により売れ残りが頻発し、廃棄ロスも発生していたのです。

しかしカンバン方式導入により、受注に応じた適量生産を実現。工程間の在庫も最小限に抑えられ、全体の在庫量を大幅に削減できました。

結果として、キャッシュフローが大幅に改善し、新商品開発への投資も可能になりました。また、顧客の要望に応じたカスタマイズ対応も迅速に行えるようになり、競争力が向上した好事例です。

事例2:自動車部品メーカーのリードタイム短縮事例

自動車部品を製造する企業では、納期の短縮が重要な競争要因でした。

従来の生産方式では、各工程で在庫が滞留し、部品完成までに長期間を要していました。また、設計変更が発生した際の対応にも時間がかかり、顧客満足度に影響を与えていたのです。

そこでカンバン方式の導入により、工程間の流れがスムーズになり、リードタイムを大幅に短縮しました。後工程からの引き取り方式により、各工程での滞留時間も最小化されたのです。

短納期対応が可能になったことで、新規顧客の獲得と既存顧客との関係強化を実現しました。

また、急な仕様変更にも迅速に対応でき、顧客からの信頼度が向上しました。

事例3:中小製造業の品質向上と生産性改善事例

中小規模の製造企業では、限られた人員での効率的な生産が課題でした。

品質管理体制が十分でなく、不良品の発生により手戻り作業が頻発し、人員配置の最適化も困難で、繁閑の差による生産効率の低下も問題となっていました。

しかしカンバン方式により、各工程での品質チェックが強化され、不良品の早期発見が可能に。少量ずつの生産により、問題の影響範囲を最小限に抑えられるようになりました。

また、カンバンの流れを見ることで人員配置の最適化も実現し、全体的な生産性が向上しました。現場の作業者も生産状況を把握しやすくなり、自主的な改善活動が活発化した事例です。

カンバン方式の成功確率を高める6つの導入ステップ

カンバン方式を成功させるためには、計画的で段階的なアプローチが不可欠です。

成功確率を高める導入ステップは以下の通りです。

- 現状分析と定量的目標設定

- パイロット工程の戦略的選定

- カンバン設計と運用ルール策定

- 従業員教育プログラムの実施

- 段階的展開と効果測定

- 継続改善とシステム最適化

順番に解説していきます。

ステップ1:現状分析と定量的目標設定

カンバン方式導入の第一歩は、自社の現状を正確に把握することです。在庫回転率、生産リードタイム、品質不良率など、現在の数値データを収集しましょう。

また、各工程の作業時間や人員配置状況も詳細に調査する必要があります。現状分析と併せて、カンバン方式導入後の具体的な目標を設定します。

在庫削減率や納期短縮目標など、測定可能な数値目標を明確にすることが重要です。目標設定時には、業界平均や競合他社の水準も参考にし、実現可能性を検討します。

低下を招くため、段階的な目標設定を行うことが効果的です。

ステップ2:パイロット工程の戦略的選定

全社一斉導入ではなく、まずは試験的に導入する工程を選定します。

パイロット工程の選定では、比較的安定した需要があり、工程間の関係がシンプルな部門を選ぶことが重要です。また、協力的な管理者や作業者がいる工程を選ぶことで、スムーズな導入を図れるでしょう。

パイロット工程での成功体験は、他の部門への展開において重要な推進力となります。そのため、成功確率が高く、効果を実感しやすい工程を戦略的に選択する必要があります。

選定後は、パイロット工程の関係者に対して丁寧な説明を行い、協力を得ることが不可欠です。

ステップ3:カンバン設計と運用ルール策定

具体的なカンバンの設計と、運用に必要なルールを策定します。

カンバンには、品番・数量・工程名・納期などの必要情報を記載します。記載内容は現場の作業者が理解しやすい形式にし、色分けや記号を活用して視認性を高めましょう。

カンバンの枚数計算も重要な作業です。各工程の処理能力と需要量を基に、適切なカンバン枚数を算出します。

運用ルールでは、カンバンの取り扱い方法、紛失時の対応、緊急時の手順などを明確に定めます。

また、定期的な見直しタイミングも設定し、継続的な改善を図る仕組みを作りが必要です。

ステップ4:従業員教育プログラムの実施

カンバン方式の成功には、現場作業者の理解と協力が欠かせません。

教育プログラムでは、カンバン方式の基本原理から具体的な作業手順まで、体系的に教育します。座学だけでなく、実際のカンバンを使った演習や模擬作業も組み込みましょう。

管理者向けには、カンバンの流れを読み取る方法や問題発生時の対処法を重点的に教育します。

現場リーダーが適切な判断を下せるよう、実践的なスキルの向上を図ります。教育完了後は、定期的なフォローアップ研修を実施し、スキルの定着と向上を継続的に支援しましょう。

ステップ5:段階的展開と効果測定

パイロット工程での成果を基に、他の工程への段階的な展開を進めます。

展開時には、パイロット工程で得られた知見やノウハウを活用し、よりスムーズな導入が欠かせません。各工程の特性に応じてカンバンの設計や運用ルールを調整し、最適化を行います。

効果測定では、事前に設定した目標に対する達成度を定期的に評価しましょう。在庫削減効果、生産性向上、品質改善など、多角的な観点から成果を確認します。

測定結果は現場にフィードバックし、改善点を共有することで、継続的な向上を促進します。

ステップ6:継続改善とシステム最適化

カンバン方式は導入後も継続的な改善が必要なシステムです。定期的にカンバン枚数や運用ルールの見直しを行い、変化する市場環境に対応します。

現場からの改善提案を積極的に取り入れ、システムの精度向上を図りましょう。デジタル技術との融合も検討し、効率性と管理精度の向上を目指します。

バーコードやQRコードを活用したカンバン管理システムの導入も効果的な選択肢です。長期的な視点で、カンバン方式を核とした総合的な生産革新を推進し、競争優位性の確立を図ります。

カンバン方式導入の判断基準

カンバン方式の導入を検討する際には、自社の状況に適しているかを慎重に判断する必要があります。カンバン方式が効果を発揮しやすい企業の特徴として、まず需要の安定性が挙げられます。

急激な需要変動が頻繁に発生する業界では、カンバンの調整が困難になる場合があるのです。

工程間の関係がシンプルで、物の流れが明確な製造ラインは導入に適しています。ただし複雑な工程や多品種少量生産の場合は、段階的な導入を検討する必要があります。

経営陣と現場管理者のコミットメントも重要な判断要素です。カンバン方式は単なる管理手法ではなく、企業文化の変革を伴う取り組みだからです。

投資対効果の観点では、在庫削減による資金効果と導入コストを比較検討します。特に在庫回転率が低い企業では、大きな改善効果を期待できるでしょう。

現場の教育体制や改善文化の有無も考慮すべき要因です。継続的改善に取り組む土壌がある企業では、カンバン方式の効果をより高められます。

カンバン方式の今後の展望

カンバン方式は従来の紙ベースから大きく進化し、デジタル技術と組み合わさった新しい形へと変化していきます。

AIやIoT(モノのインターネット)といった最新技術が導入されることで、生産効率や品質向上がさらに期待できるでしょう。

また、電子カンバンの普及により、リアルタイムでの情報共有と分析が可能になります。バーコードやQRコード、RFIDタグなどを活用することで、従来の紙カンバンの紛失や記載ミスといった課題も解消されます。

さらに注目すべきは、製造業以外の分野への広がりです。教育やヘルスケアなど、様々な業界でカンバン方式の導入が進むと予測されています。

一方で、アジャイル開発手法との融合も重要なトレンドとなっています。

計画的な開発と柔軟な対応を両立させる新しいアプローチが生まれており、プロジェクト管理の効率化に大きく貢献するでしょう。

加えて、環境への配慮と持続可能な製造を重視する方向へと発展していくことも見込まれます。

グリーン生産の実現に向けて、カンバン方式の環境負荷を最小限に抑える特性がますます重要視されるはずです。

まとめ

カンバン方式は、トヨタ自動車で開発された「必要なものを、必要なときに、必要なだけ作る」ジャストインタイム生産システムです。

後工程が前工程に生産指示を出すプル型生産により、無駄な在庫を削減し効率的な製造を実現します。

主なメリットは以下のとおりです。

| 効果項目 | 改善内容 |

|---|---|

| 在庫削減 | キャッシュフロー改善、保管費用削減 |

| リードタイム | 競争力向上、顧客満足度向上 |

| 品質管理 | 早期発見による損失防止 |

| 生産性 | 適正人員配置、多能工育成 |

一方、欠品リスクの増加、ヒューマンエラーの発生、現場負担の増加、計画変動への対応困難といったデメリットも。

需要が比較的安定し、工程がシンプルな企業ほど効果を発揮しやすく、継続的改善への取り組み姿勢が成功の鍵です。