製造現場で日々発生する品質のばらつきや不良品の問題に、多くの経営者が頭を悩ませています。

どれだけ品質管理を徹底しても、材料のばらつきや環境条件の変化、作業者のスキル差によって、製品の性能にムラが生じてしまうのが現実です。

しかし、ロバスト設計という手法を取り入れることで、これらの課題を根本的に解決できる可能性があります。

ロバスト設計は、外部環境の変化や製造条件のばらつきに影響されにくい、安定した性能を発揮する製品を設計する手法です。製造業の競争が激化する中、品質の安定性は企業の生存を左右する重要な要素となっています。

本記事では、製造業経営者の視点から、ロバスト設計の基本概念から導入メリット、実践方法まで、経営判断に必要な情報を解説します。

ロバスト設計とは?

ロバスト設計とは、製品の性能が外部のノイズ要因(材料のばらつき、環境変化、製造条件の違いなど)に影響されにくい設計を行う手法です。

従来の設計では、ノイズ要因を排除しようとしていましたが、ロバスト設計では「ノイズ要因は完全に排除できない」という前提に立ちます。

そのため、ノイズ要因があっても性能が安定する設計パラメータを見つけ出すことを目指します。

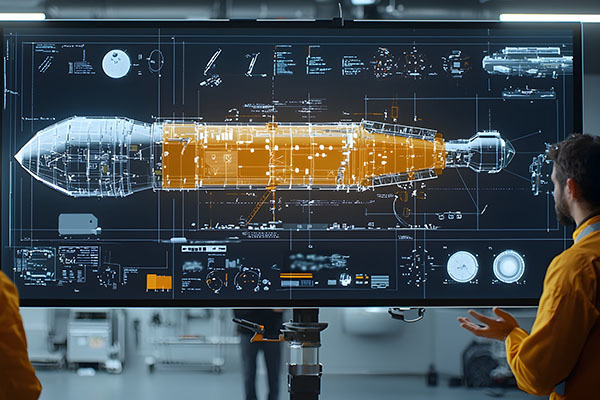

製造業において、ロバスト設計は単なる技術手法ではなく、競争力の源泉となる戦略的な取り組みです。航空宇宙分野でも活用され、高い信頼性が求められる製品開発で実績を上げています。

経営者にとって重要なのは、ロバスト設計が品質向上とコスト削減を同時に実現できる点です。従来の「品質を上げるためにはコストがかかる」という常識を覆し、長期的な収益向上につながる投資となります。

製造業がロバスト設計を導入する5つのメリット

製造業がロバスト設計を導入することで得られる主要なメリットは以下の通りです。

- 品質安定化による顧客満足度向上

- 製造コスト削減と歩留まり向上

- 市場クレーム減少とブランド価値向上

- 設計変更コストの大幅削減

- 長期的なROI向上の実現

順番に解説していきます。

メリット1:品質安定化による顧客満足度向上

ロバスト設計を導入する最大のメリットは、製品品質の安定化です。

従来の製造では、同じ製品でも個体差によって性能にばらつきが生じていました。しかし、ロバスト設計では、製造条件や材料のばらつきがあっても、一定の性能を保つ製品を作れます。

例えば、温度変化に敏感だった電子部品が、ロバスト設計により幅広い温度範囲で安定動作するようになるのです。顧客にとって、購入した製品がいつでも同じ性能を発揮することは、信頼感と満足度の向上につながります。

また、製品の性能が予測しやすくなるため、顧客側の設計や運用計画も立てやすくなります。結果として、リピート購入率の向上や、口コミによる新規顧客獲得も期待できるでしょう。

品質の安定性は、価格競争に巻き込まれない差別化要素としても機能します。

メリット2:製造コスト削減と歩留まり向上

ロバスト設計は、製造現場での不良品発生率を大幅に削減します。

製造条件のばらつきに強い設計となるため、厳密な製造管理を行わなくても、安定した品質の製品を生産できるようになるのです。

従来は、わずかな条件変化で不良品が発生していた工程でも、ロバスト設計により歩留まりが向上します。不良品の削減は、材料費の無駄を減らし、再作業や検査コストも削減できます。

また、製造現場の作業者にとっても、品質を気にしすぎる必要がなくなり、作業効率が向上するでしょう。さらに、製造設備への要求精度も緩和されるため、設備投資コストの抑制効果も期待できます。

長期的には、製造現場全体の生産性向上につながり、競争力のある価格設定が可能になります。

メリット3:市場クレーム減少とブランド価値向上

ロバスト設計により製品の信頼性が向上すると、市場でのクレームが大幅に減少します。製品が使用環境の変化に影響されにくくなるため、想定外の故障や性能劣化が起こりにくくなります。

クレーム対応にかかるアフターサービスコストや、交換・修理費用の削減効果は非常に大きいものです。

また、市場での評判向上により、企業のブランド価値が高まります。信頼性の高い製品を提供する企業として認知されれば、新製品の市場導入も成功しやすくなるでしょう。

顧客からの信頼獲得は、競合他社との差別化において重要な要素となります。さらに、品質問題による製品リコールのリスクも大幅に軽減され、企業経営の安定性向上にも寄与します。

メリット4:設計変更コストの大幅削減

従来の設計手法では、開発後期や量産開始後に品質問題が発覚し、大幅な設計変更が必要になるケースが多く見られました。

しかし、ロバスト設計では、設計段階で様々な条件変化を考慮するため、後工程での問題発生を予防できます。設計変更にかかる時間とコストは、開発が進むほど指数関数的に増加します。

ロバスト設計により、これらの手戻りを防ぐことで、開発コストを大幅に削減できるでしょう。また、開発期間の短縮により、市場への製品投入を早められ、競合優位性を確保できます。

さらに、設計者の工数も削減されるため、新製品開発への資源配分が可能になります。

結果として、企業全体の開発効率と競争力向上につながるのです。

メリット5:長期的なROI向上の実現

ロバスト設計への投資は、短期的にはコストがかかりますが、長期的には高いリターンをもたらします。

品質安定化により得られる顧客満足度向上、製造コスト削減、クレーム減少などの効果は継続的に発生します。また、市場での競争優位性確保により、価格競争に巻き込まれにくい体質を構築できるでしょう。

ロバスト設計で培った技術やノウハウは、他の製品開発にも応用でき、企業の技術力向上につながります。さらに、品質管理体制の強化により、海外展開や新市場参入時の信頼性確保も容易になります。

これらの効果により、初期投資を大幅に上回るリターンを長期間にわたって享受できるのです。経営者にとって、ロバスト設計は単なるコストではなく、将来の収益を生み出す戦略的投資といえるでしょう。

製造業界でのロバスト設計成功事例3選

ロバスト設計の有効性を理解するために、実際の製造業界での成功事例を紹介します。

順番に見ていきましょう。

事例1:自動車業界のエンジン性能安定化

自動車業界では、エンジンやサスペンション部品にロバスト設計を適用し、大きな成果を上げています。

従来のエンジン設計では、燃料の品質差や気温変化により、出力や燃費にばらつきが生じていました。しかし、ロバスト設計を取り入れることで、様々な使用条件下でも安定した性能を発揮するエンジンを開発できました。

具体的には、燃焼室の形状や点火タイミングを最適化し、燃料品質や環境条件の変化に強いエンジンを実現しています。この結果、故障率が大幅に減少し、顧客からの信頼度が向上しました。

また、品質管理コストの削減により、競争力のある価格設定も可能になっています。

サスペンション部品でも同様の効果が得られ、乗り心地の安定性向上に貢献しています。

事例2:電機業界の電子部品信頼性向上

電機業界では、電子部品の温度や電圧変動への耐性強化にロバスト設計が活用されています。従来の電子部品は、使用環境の変化により性能が不安定になりやすく、故障の原因となっていました。

ロバスト設計により、幅広い温度範囲や電圧変動下でも安定動作する部品を開発できました。

例えば、回路設計の最適化により、外部ノイズに強い制御回路を実現しています。この取り組みにより、製品の寿命が大幅に延長され、メンテナンス頻度も削減されました。

顧客にとっては、長期間安心して使用できる製品となり、満足度向上につながっています。また、アフターサービスコストの削減により、企業の収益性も改善されました。

事例3:食品業界の生産ライン効率化

食品業界では、製造プロセスのばらつき削減にロバスト設計が応用されています。

食品製造では、原材料の品質差や環境条件により、製品の味や食感にばらつきが生じがちでした。ロバスト設計の考え方を生産ラインに適用することで、原材料のばらつきに影響されにくい製造プロセスを構築しました。

具体的には、混合工程や加熱工程の条件を最適化し、安定した品質の製品を生産できるようになっています。この結果、製品の品質が安定し、ブランド価値の向上につながりました。

また、不良品発生率の削減により、製造コストも大幅に削減されました。消費者にとっては、いつ購入しても同じ味と品質を楽しめる製品となり、リピート購入率が向上しています。

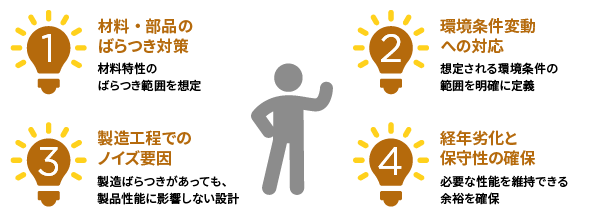

ロバスト設計で考慮すべき4つの要因

ロバスト設計で考慮すべき要因として、以下4つがあげられます。

- 材料・部品のばらつき対策

- 環境条件変動への対応

- 製造工程でのノイズ要因

- 経年劣化と保守性の確保

順番に見ていきましょう。

要因1:材料・部品のばらつき対策

材料や部品のばらつきは、製品品質に直接影響する最も重要なリスク要因です。同じ規格の材料でも、ロットによって特性が微妙に異なり、製品性能のばらつきの原因となります。

ロバスト設計では、材料特性のばらつき範囲を想定し、その範囲内であれば性能が安定する設計を行います。具体的には、材料の許容範囲を広く設定し、その条件下でも目標性能を達成できる設計パラメータを見つけ出すのです。

また、供給元の品質管理体制を強化し、材料のばらつき幅を可能な限り小さく抑える取り組みも重要です。材料選定基準の見直しにより、品質安定性の高い材料を優先的に採用することも効果的でしょう。

さらに、複数の供給元から材料を調達する場合は、供給元間での品質差を考慮した設計が必要になります。材料・部品のばらつき対策は、ロバスト設計の基盤となる重要な要素です。

要因2:環境条件変動への対応

製品が使用される環境条件の変動は、性能に大きな影響を与える要因です。

温度、湿度、振動、電磁ノイズなどの環境要因は、製品の使用場所や季節によって大きく変動します。ロバスト設計では、想定される環境条件の範囲を明確に定義し、その全範囲で安定動作する設計を目指します。

また、振動や衝撃に対する耐性も重要で、輸送時や使用時の物理的ストレスを考慮した構造設計が必要です。環境条件の影響を最小化するため、断熱材や緩衝材の効果的な配置も検討されます。

さらに、使用環境の想定範囲を製品仕様に明記し、顧客との認識共有を図ることも重要でしょう。環境条件変動への対応は、製品の信頼性確保に直結する要因です。

要因3:製造工程でのノイズ要因

製造工程で発生するノイズ要因は、製品品質のばらつきの主要な原因です。

作業者のスキル差、設備の精度ばらつき、工程条件の微細な変動などが該当します。

ロバスト設計では、これらの製造ばらつきがあっても、製品性能に影響しない設計を追求します。例えば、組み立て工程での位置精度要求を緩和し、多少のずれがあっても性能に影響しない構造にするなどです。

また、工程能力指数の向上により、製造ばらつきそのものを小さく抑える取り組みも重要です。作業標準の整備や作業者教育により、人的要因によるばらつきを最小化することも効果的でしょう。

設備の定期メンテナンスや校正により、機械的精度を一定レベルに保つことも必要です。製造工程でのノイズ要因対策は、量産時の品質安定化に直結する重要な要素です。

要因4:経年劣化と保守性の確保

製品の経年劣化は、長期使用における性能維持の重要な課題です。

材料の劣化、部品の摩耗、接触不良などにより、時間経過とともに性能が低下していきます。

ロバスト設計では、ある程度の劣化があっても、必要な性能を維持できる余裕度を持った設計を行います。例えば、重要部品には性能に余裕を持たせ、劣化による性能低下を見込んだ設計などがあげられるでしょう。

また、劣化しやすい部品は交換可能な構造とし、メンテナンス性を向上させることも重要です。定期点検や予防保全により、劣化の進行を早期発見し、適切なメンテナンスを実施する体制も必要でしょう。

さらに、使用条件や保管条件の適正化により、劣化の進行を遅らせる取り組みも効果的です。経年劣化と保守性の確保は、製品の長期信頼性に関わる重要な要因です。

ロバスト設計導入の7つのステップ

ロバスト設計導入の手順として、以下の7つのステップを踏む必要があります。

- 目標性能と要求事項の整理

- ノイズ要因(ばらつき要因)の特定

- 制御可能なパラメータの抽出

- 実験計画の立案

- 実験の実施とデータ収集

- データ解析と最適化

- 検証と改善の継続

順番に解説していきます。

ステップ1:目標性能と要求事項の整理

ロバスト設計を始める前に、製品に求められる性能目標を明確にする作業が必要です。

この段階では、お客様からの要望や業界の基準を整理して、製品がどのような性能を発揮すべきかを決めましょう。

たとえば、自動車部品なら「温度が変わっても性能が安定していること」や「長期間使用しても劣化しないこと」といった具体的な目標設定です。

要求事項を整理することで、後の設計作業で何を重視すべきかが分かりやすくなります。

また要求事項が、製品設計にどのように反映されるのかを分析し、設計方針を立てることが重要になります。

ステップ2:ノイズ要因(ばらつき要因)の特定

ノイズ要因とは、製品の性能に悪影響を与える可能性がある要素のことです。

製造現場では温度の変化、湿度の変動、原材料のばらつき、作業者の技能差などがノイズ要因として挙げられます。

これらの要因は完全になくすことができないため、影響を受けにくい設計を目指しましょう。過去のトラブル事例や類似製品のデータを参考にしながら、どのような要因が問題となりやすいかを徹底的に調べます。

特定されたノイズ要因は、影響の大きさや発生頻度に応じて優先順位をつけて対策を検討します。

ステップ3:制御可能なパラメータの抽出

製品の設計において、設計者が調整できる要素をパラメータと呼びます。

材料の種類、部品の寸法、加工条件、組み立て方法などが制御可能なパラメータの例です。これらのパラメータを適切に調整することで、ノイズ要因の影響を小さくできる可能性があります。

重要なのは、どのパラメータが製品の性能に大きな影響を与えるかを見極めることです。多すぎるパラメータを同時に扱うと実験が複雑になるため、影響の大きいものから順番に選択していきます。

ステップ4:実験計画の立案

効率よく最適な設計条件を見つけるために、実験の計画を立てます。

実験計画法という手法を使って、少ない実験回数で多くの情報を得られるように工夫します。たとえば、5つのパラメータを調べる場合、すべての組み合わせを試すと膨大な実験が必要になりますが、計画的に実験を組むことで効率化できるのです。

各パラメータの水準(設定値)を決めて、どの条件で実験を行うかを明確にします。実験にかかる時間や費用も考慮しながら、実現可能な計画を作成することが大切です。

ステップ5:実験の実施とデータ収集

立案した実験計画に従って、実際に実験を行いデータを収集します。

実験では、設定したパラメータの組み合わせで製品を作り、性能を測定します。同じ条件でも結果にばらつきが生じる場合があるため、複数回測定してデータの信頼性を高めましょう。

測定データは正確に記録し、後の解析で使いやすい形で整理します。実験中に気づいた問題点や改善点があれば、メモとして残しておくことも重要です。

ステップ6:データ解析と最適化

収集したデータを解析して、最適なパラメータの組み合わせを見つけましょう。解析では、性能の平均値だけでなく、ばらつきの大きさも重要な指標として扱います。

ばらつきを小さくできる条件をまず見つけて、その後で性能を目標値に合わせる二段階の手順を踏みます。この順序が重要で、逆にすると品質のばらつきに振り回されることに。

解析結果をもとに、ノイズ要因の影響を受けにくい設計条件を決定します。

ステップ7:検証と改善の継続

最適化した設計条件が実際に効果を発揮するかを検証します。

試作品を作って性能テストを行い、期待した結果が得られるかを確認しましょう。検証の結果、問題が見つかった場合は設計を見直し、改善を続けます。

製品が市場に出た後も、お客様からの意見や使用実績を参考にして、さらなる改善を行います。

ロバスト設計は一度で完成するものではなく、継続的な改善活動として取り組むことが成功の鍵です。

ロバスト設計の今後の展望

ロバスト設計は、製造業のデジタル化や自動化の進展とともに、さらなる発展が期待されています。

IoT技術の活用により、製造現場でのリアルタイムデータ収集が可能になり、ロバスト設計の精度向上につながるでしょう。

AI技術との組み合わせにより、膨大なデータから最適なパラメータ設定を自動的に見つけ出すことも可能になりつつあります。

また、シミュレーション技術の進歩により、実物実験を減らしながら効果的なロバスト設計が実現できるようになっています。

グローバル化の進展により、世界各地の異なる環境条件や品質要求に対応する必要性が高まっており、ロバスト設計の重要性はさらに増すでしょう。

環境規制の強化や持続可能性への要求により、長寿命で信頼性の高い製品設計がより重要になっています。今後は、ロバスト設計が製造業の競争力を決定する重要な要素として、さらに普及が進むことが予想されます。

まとめ

ロバスト設計は、材料のばらつきや環境変化などのノイズ要因に影響されにくい、安定した性能を発揮する製品を設計する手法です。

従来の「ノイズ要因を排除する」発想から「ノイズ要因があっても性能が安定する設計」へと発想を転換することで、製造業の根本的な品質課題を解決できます。

製造業における、ロバスト設計の主要な導入効果は以下の通りです。

| メリット | 詳細 |

|---|---|

| 品質面 | 製品性能の安定化、顧客満足度向上 |

| コスト面 | 製造コスト削減、歩留まり向上 |

| 市場対応 | クレーム減少、ブランド価値向上 |

| 開発効率 | 設計変更コスト削減、開発期間短縮 |

実際に自動車業界のエンジン開発や電機業界の電子部品設計において、燃料品質差や温度変動に対する耐性が大幅に向上した成功事例が報告されています。

ロバスト設計は単なる技術手法ではなく、長期的なROI向上を実現する戦略的投資として、製造業の競争力強化に欠かせない手法です。