製造業における競争が激化する中、製品開発や生産工程の効率化は企業存続の鍵を握る重要課題となっています。

従来の製造現場では、熟練技術者の経験と直感に依存した改善活動が主流でした。

しかし、複雑化する製品仕様や厳しい品質要求に対応するため、科学的根拠に基づいた体系的なアプローチが求められるようになりました。

特に開発期間の短縮と品質向上を同時に実現する手法として、統計学を活用した実験手法が注目を集めています。

一方で、多くの企業では統計的手法の導入に対する理解不足や、現場での活用方法が明確でないという課題を抱えているのが現状です。

また、実験に必要な時間とコストをどう確保するかも重要な検討事項となります。

この記事では、製造業の競争力強化に欠かせないDOE(実験計画法)について、その基本概念から具体的な導入メリット、成功事例、さらには経営層が知るべき課題と解決策まで、体系的に解説していきます。

DOEとは?

DOE(ディーオーイー)とは「Design of Experiments」の略称で、日本語では「実験計画法」と呼ばれる統計的手法です。

製造業や研究開発の現場において、少ない実験回数で効率的に最適な条件を見つけ出すための科学的な方法論として活用されています。

この手法は、現代統計学の父と呼ばれるロナルド・エイルマー・フィッシャー博士によって考案されました。

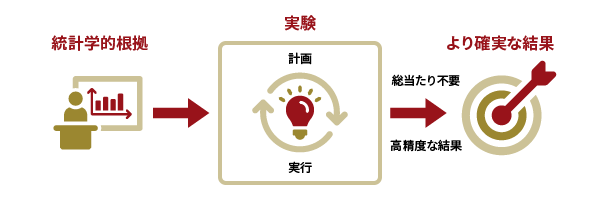

製品開発や製造プロセスにおいて、勘や経験だけに頼らず、統計学的根拠に基づいて実験を計画・実行することで、より確実な結果を得られるのが特徴です。

DOEの最大のメリットは、全てのパラメータを総当たりで実験する必要がなく、限られた実験回数で精度の高い分析結果を取得できる点にあります。

例えば、温度、圧力、時間など複数の要因が製品品質に与える影響を調べる際、従来の方法では膨大な実験が必要でした。しかしDOEを活用すれば、統計的に設計された実験配置により、少ない工数で各要因の効果や相互作用を明らかにできます。

現在では医学、工学、心理学、農業からマーケティングまで幅広い分野で採用されており、特に製造業では品質向上とコスト削減を同時に実現する重要なツールとして位置づけられています。

製造業がDOEを導入する4つのメリット

DOEを製造業で活用する際の主要なメリットを詳しく解説します。

- 開発期間短縮による市場投入スピード向上

- 品質安定化とクレーム率削減効果

- 材料コスト最適化による原価低減

- 競合他社との技術的差別化

順番に解説していきます。

メリット1:開発期間短縮による市場投入スピード向上

製造業の競争において、新製品の市場投入スピードは売上に直結する重要な要素です。

DOEの導入により、従来の開発期間を大幅に短縮できます。効率的な実験設計により、必要最小限の実験で最適解を発見できるためです。

早期の市場投入により、競合他社に対する先行者利益を獲得できます。また、顧客ニーズの変化に素早く対応できるため、市場適応力も向上するでしょう。

開発スピードの向上は、企業の成長戦略において極めて重要な競争優位性となります。

メリット2:品質安定化とクレーム率削減効果

製造業において品質の安定化は、顧客満足度と企業信頼性に直結する重要課題です。

DOEを活用することで、品質に影響する要因を科学的に特定できます。統計的分析により、品質ばらつきの根本原因を明確に把握できるためです。

結果として、製品の品質安定化と不良品の発生抑制が実現します。顧客からのクレームや返品率の削減により、企業の信頼性向上にもつながります。

さらに、品質管理コストの削減効果も期待できるでしょう。安定した品質により、長期的な顧客関係の構築と市場シェアの拡大が可能になります。

メリット3:材料コスト最適化による原価低減

製造業において材料コストは、製品原価の大きな割合を占める重要な要素です。

DOEを活用することで、品質を維持しながら材料使用量を最適化できます。統計的分析により、必要十分な材料条件を科学的に決定できるためです。

過剰な品質仕様による無駄な材料費を削減可能です。また、代替材料の検討においても、DOEは威力を発揮します。

複数の材料候補を効率的に比較検討し、コストパフォーマンスの高い選択肢を発見できます。原価低減により、価格競争力の向上と利益率の改善が同時に実現します。

メリット4:競合他社との技術的差別化

製造業の競争環境では、技術的な差別化が企業の生存に関わる重要な要素です。

DOEの導入により、従来の経験則では発見できない最適条件を見つけられます。科学的アプローチにより、競合他社が真似できない独自技術を開発できるためです。

特に複数要因の相互作用を活用した技術開発において、その効果は絶大です。また、特許出願時の技術的根拠としても、DOEの分析結果は高い価値を持ちます。

継続的な技術改善により、競合他社との技術格差を拡大できます。結果として、市場における独自ポジションの確立と持続的競争優位の獲得が可能になるでしょう。

DOE導入の成功事例2選

ここからは、実際にDOEを導入した企業の事例を2つ紹介していきます。

順番に見ていきましょう

事例1:半導体製造における実験効率化

半導体業界では、製品の微細化が進む中で製造条件の最適化が重要な課題となっています。

ある半導体メーカーでは、従来の試行錯誤による実験方法を見直し、DOEを活用した体系的なアプローチを導入しました。

具体的には、温度や圧力など10から20の製造変数を同時に検討し、各要因間の相互作用も考慮した実験計画を策定したのです。この取り組みにより、必要な実験回数を大幅に削減できるようになりました。

また、データの可視化機能を活用することで、現場エンジニアとの意思疎通も円滑になっています。従来では発見できなかった製造工程の弱点を特定し、修正することも可能となったため、製品品質の安定化に大きく寄与しました。

事例2:樹脂成形条件の最適化による品質向上

プラスチック製品の射出成形分野において、反り変形の抑制は長年の課題でした。ある製造会社では、大型部品の成形時に発生する反り変形を改善するため、DOEを活用した条件最適化に取り組みました。

金型温度、射出速度、冷却時間など複数の成形条件を同時に検討し、最適な組み合わせを科学的に導き出したのです。従来の職人技に頼る調整方法では限界があった複雑な形状の製品でも、統計的手法により体系的な改善が実現できました。

さらに、シミュレーション技術と組み合わせることで、実際の試作前に最適条件を予測できるようになっています。

この結果、製品の寸法精度が向上し、後工程での手直し作業も大幅に減少しました。

DOE導入時に経営者が知るべき3つの課題

DOE導入を成功させるために経営者が理解すべき課題と対策を解説します。

- 現場のデータリテラシー不足への対応

- 生産計画とのコンフリクト回避方法

- 組織風土改革と失敗許容文化の構築

順番に解説していきます。

課題1:現場のデータリテラシー不足への対応

製造現場では、統計的な分析手法に不慣れな作業者が多いのが現実です。

DOEの効果的な活用には、データ分析スキルの向上が不可欠となります。経営者は計画的な人材育成投資を行う必要があります。

具体的には、外部研修の受講や専門書籍の購入支援が効果的です。また、社内勉強会の開催により、知識共有を促進することも重要です。

統計ソフトウェアの導入と操作研修も同時に実施する必要があります。段階的なスキルアップにより、現場の分析能力を着実に向上させることが成功の鍵となります。

課題2:生産計画とのコンフリクト回避方法

DOE実施には実験用の時間とリソースが必要ですが、生産計画との両立が課題となります。経営者は短期的な生産効率と長期的な改善効果のバランスを考慮する必要があります。

実験計画の事前調整により、生産への影響を最小限に抑えることが重要です。定期保守や設備停止時間を活用した実験スケジュールが効果的です。

また、実験専用ラインの設置や小規模実験の活用も検討すべきでしょう。生産部門との密接な連携により、Win-Winの関係を構築することが必要です。

計画的なアプローチにより、生産性を維持しながら改善活動を推進できます。

課題3:組織風土改革と失敗許容文化の構築

従来の製造業では失敗を避ける文化が根強く、実験的な取り組みに消極的な場合があります。DOEの成功には、失敗から学ぶ姿勢と挑戦を奨励する組織風土が必要です。

経営者は率先して実験の価値を認め、失敗を許容する姿勢を示すことが重要でしょう。

実験結果の共有と学習を促進する仕組みづくりも効果的です。また、改善提案制度の充実により、現場からのアイデアを積極的に活用すべきでしょう。

成功事例の表彰や横展開により、改善意欲を高めることも大切です。継続的な意識改革により、イノベーションを生み出す組織文化を構築できます。

DOE導入の手順3ステップ

DOEを効果的に導入するための段階的なアプローチを詳しく解説します。

- パイロットプロジェクトの選定基準

- 社内体制構築と人材育成計画

- 効果測定とスケールアップ戦略

順番に解説していきます。

ステップ1:パイロットプロジェクトの選定基準

DOE導入の第一歩として、適切なパイロットプロジェクトの選定が重要です。

成功確率が高く、効果が見えやすいプロジェクトを選ぶことが基本となります。具体的には、改善効果が定量的に測定できる課題を選定すべきでしょう。

また、実験に必要なリソースが確保しやすいテーマを優先することも大切です。経営層の関心が高く、成功時のインパクトが大きい課題も有力候補となります。

プロジェクトは短期間で設定した成果創出を目指しましょう。成功体験の積み重ねにより、組織全体のDOEに対する理解と信頼を構築できます。

ステップ2:社内体制構築と人材育成計画

DOEの継続的な活用には、適切な組織体制と人材育成が不可欠です。専任のDOE推進チームを設置し、全社的な取り組みを統括する体制が理想的といえるでしょう。

各部門からキーパーソンを選出し、DOE推進者として育成することが重要です。外部専門家の活用により、効率的なスキル習得を図ることも検討すべきでしょう。

また、定期的な社内勉強会の開催により、知識の水平展開を促進します。統計ソフトウェアの使用方法や実験計画の立て方など、実務的なスキル向上が必要です。段階的な人材育成により、社内にDOEの専門知識を蓄積できます。

ステップ3:効果測定とスケールアップ戦略

パイロットプロジェクトの成果を適切に評価し、全社展開につなげることが重要です。

定量的な効果測定により、DOE導入の価値を客観的に示す必要があります。コスト削減効果、品質改善効果、開発期間短縮効果などを具体的に算出します。

成功事例の詳細な分析により、成功要因と課題を明確に把握することが大切です。他部門への展開時には、各部門の特性に合わせたカスタマイズが必要となります。

継続的な改善活動として定着させるため、評価制度への組み込みも検討すべきでしょう。長期的な視点での人材育成と組織能力向上により、持続的な競争優位を構築できます。

DOEの今後の展望

製造業におけるDOEの活用は、今後さらに拡大していくと予想されます。

IoTやビッグデータ技術の発達により、より大規模で精密な実験が可能になります。

機械学習との組み合わせにより、実験計画の自動最適化も実現されるでしょう。

また、仮想実験環境の充実により、物理的な制約を受けない実験設計が可能になります。環境規制の強化に伴い、省エネルギーや廃棄物削減を目的としたDOE活用も増加します。

さらに、サプライチェーン全体での品質管理にDOEが活用される場面も拡大するでしょう。国際競争力の維持・向上には、これらの先進技術を積極的に取り入れることが重要です。

まとめ

DOE(実験計画法)は、統計学に基づいて効率的に実験を行う手法で、製造業の品質向上と競争力強化に大きく貢献します。

従来の経験や勘に頼る方法と比べ、科学的根拠に基づいて最小限の実験で最大の効果を得られることが特徴です。

製造業がDOEを導入することで、開発期間短縮による市場投入スピード向上、品質安定化とクレーム率削減、材料コスト最適化による原価低減、競合他社との技術的差別化という4つの主要メリットを享受できます。

| 導入効果 | 詳細 |

|---|---|

| 開発期間 | 必要最小限の実験で最適解を発見 |

| 品質管理 | 統計的分析により品質ばらつきを抑制 |

| コスト削減 | 材料使用量の最適化と原価低減 |

| 技術力 | 独自技術開発と特許出願への活用 |

半導体製造や樹脂成形分野での成功事例が示すように、DOEは複雑な製造工程でも効果を発揮します。

ただし、導入時には現場のデータリテラシー不足、生産計画との両立、組織風土改革という課題があるため、段階的なアプローチと継続的な人材育成が重要です。

今後はIoTや機械学習との組み合わせにより、さらなる発展が期待されており、国際競争力維持のためにも積極的な活用が求められています。