製造業において品質問題への対応は、企業の競争力を左右する重要な経営課題となっています。

グローバル化の進展と顧客要求の高度化により、より迅速かつ効果的な問題解決手法が求められているのが現状です。一方で、多くの企業では場当たり的な対応に終始し、同じ問題が繰り返し発生している現状があります。

8Dレポートは、フォード社が開発した体系的な問題解決手法として、自動車業界を中心に広く採用されている手法です。

単なる応急処置ではなく、根本原因の究明から再発防止策まで包括的にカバーすることで、品質向上とコスト削減を同時に実現できます。

この記事では、8Dレポートの基本概念から具体的な実施手順、導入時の注意点までを解説します。

8Dレポートとは?

8Dレポートとは「8 Disciplines」の略で、問題解決のための8つの規律を意味します。

この手法は1980年代にフォード社が軍事製品管理から採用し、その後自動車業界全体に普及しました。8Dレポートの最大の特徴は、問題発生から根本原因の究明、解決策の実施、再発防止まで一連のプロセスを体系化している点です。

単なる応急処置ではなく、問題の本質的な解決を目指すため、同じ問題の再発を効果的に防げます。

また、チームベースのアプローチを採用しており、関係者全員が問題解決に参加することで、組織全体の問題解決能力向上にも寄与します。

PDCAサイクルとは異なり、より詳細で具体的な手順が定められているため、初心者でも迷わず実践できる点も大きなメリットです。

現在では ISO9001やIATF16949といった品質マネジメントシステムの要求事項にも組み込まれており、製造業にとって必須のスキルとなっています。

8Dレポート導入で得られる4つの経営メリット

8Dレポートの導入により企業が得られるメリットを詳しく見ていきましょう。

- 品質コストの大幅削減実現

- 顧客満足度向上と取引継続率アップ

- 従業員の問題解決能力向上

- 品質マネジメントシステム強化

順番に解説していきます。

メリット1:品質コストの大幅削減実現

8Dレポートの最も直接的なメリットは、品質関連コストの大幅な削減です。

従来の場当たり的な問題解決では、同じ問題が繰り返し発生し、その都度対応コストが発生していました。8Dレポートによる根本原因の究明と再発防止策の実施により、問題の根本的な解決が可能です。

不良品の発生により生じる材料費の無駄、作り直しにかかる人件費、検査工数の増加、顧客対応にかかる時間とコストなどが大幅に削減されます。

また、品質問題による生産ラインの停止時間も短縮され、生産効率の向上につながります。

さらに、予防的な改善活動により、将来発生する可能性のある問題も未然に防げるため、長期的な視点でのコスト削減効果も期待できるのです。

投資対効果の観点から見ても、8D活動にかかるコストに対して、得られる削減効果は大きく上回るケースが多く、経営的にも高い価値を持つ取り組みといえます。

品質向上と同時にコスト削減も実現できるため、企業の競争力強化に直結します。

メリット2:顧客満足度向上と取引継続率アップ

8Dレポートは顧客との信頼関係構築にも大きな効果を発揮します。問題発生時の透明性の高い対応プロセスにより、顧客からの信頼を維持・向上させることが可能です。

8Dレポートでは、問題の発生状況から根本原因の究明、解決策の実施、再発防止策まで、すべてのプロセスを体系的に文書化します。

顧客に対してこの文書を提示することで、問題解決への真摯な取り組み姿勢を示すことができます。

特に自動車業界では、8Dレポートの提出が取引継続の条件となっているケースも多く、適切な8D活動は取引関係の維持に不可欠です。

問題解決のスピードと品質が向上することで、顧客からの評価も高まります。

また継続的な品質改善により、顧客の期待を上回る製品・サービスの提供が可能になり、長期的な取引関係の構築につながります。

さらに他の顧客に対しても品質管理体制の充実をアピールでき、新規取引の獲得にも有利に働くでしょう。

結果として、売上の安定化と拡大を実現できる重要な経営ツールとなるのです。

メリット3:従業員の問題解決能力向上

8Dレポートの実践により、従業員の問題解決スキルが体系的に向上します。8D活動を通じて、従業員は論理的思考力と分析力を身につけられるでしょう。

また、なぜなぜ分析や特性要因図などの問題解決ツールの使い方を習得することで、日常業務でも効果的な改善活動を行えるようになります。

チームベースの活動により、コミュニケーション能力や協調性も向上するでしょう。さらに異なる部門のメンバーと協力して問題解決に取り組むことで、組織横断的な視点を身につけることができます。

データに基づく意思決定の重要性を理解し、感情的な判断ではなく客観的な分析に基づいて行動する習慣も身につくでしょう。

これらのスキルは8D活動以外の業務でも活用でき、従業員の総合的な業務能力向上につながります。

メリット4:品質マネジメントシステム強化

8Dレポートの導入は、品質マネジメントシステム全体の強化につながります。

ISO9001やIATF16949などの国際規格では、不適合の管理と是正処置に関する要求事項が定められており、8D活動はこれらの要求を満たす効果的な手法です。

8Dプロセスで得られた改善事例や教訓を品質マニュアルや作業手順書に反映することで、組織全体の品質管理レベルが向上します。

また、予防的な改善活動により、潜在的な品質リスクの洗い出しと対策が可能になるでしょう。さらに品質データの蓄積と分析により、品質傾向の把握と予測精度も向上します。

認証機関による審査でも、8D活動の実績は高く評価される傾向があり、認証の取得・維持に有利に働きます。

結果として、品質を軸とした持続的な企業成長が実現できるでしょう。

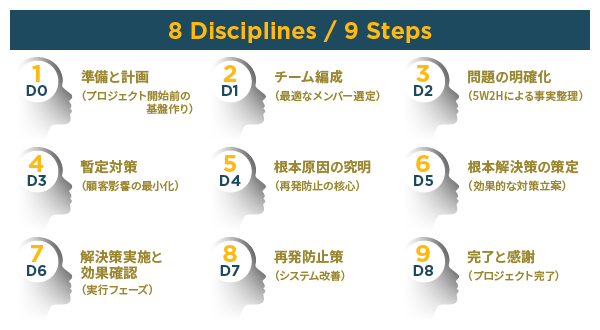

8Dレポートの実施手順9ステップ

8Dレポートは以下の9つのステップで構成されています。

- D0:準備と計画(プロジェクト開始前の基盤作り)

- D1:チーム編成(最適なメンバー選定)

- D2:問題の明確化(5W2Hによる事実整理)

- D3:暫定対策(顧客影響の最小化)

- D4:根本原因の究明(再発防止の核心)

- D5:根本解決策の策定(効果的な対策立案)

- D6:解決策実施と効果確認(実行フェーズ)

- D7:再発防止策(システム改善)

- D8:完了と感謝(プロジェクト完了)

順番に解説していきます。

D0:準備と計画(プロジェクト開始前の基盤作り)

D0は8Dプロセスを開始する前の準備段階です。問題解決プロジェクトの必要性を明確にし、初期計画を策定します。

まず、発生した問題が8Dレポートによる対応が必要かどうかを判断します。

軽微な問題であれば他の手法で十分な場合もあるため、問題の重要度や影響範囲を慎重に評価することが重要です。

次に、プロジェクトの目標設定と成功基準を明確にします。単に問題を解決するだけでなく、どのような状態になれば成功と言えるのかを具体的に定めておくことで、プロジェクト全体の方向性がぶれません。

また、必要なリソース(人員、予算、時間)を見積もり、経営陣の承認を得ます。

事前準備を怠ると、後の工程で問題が生じやすくなるため、D0は8Dプロセス全体の成功を左右する重要な段階といえます。

D1:チーム編成(最適なメンバー選定)

D1では問題解決に最適なチームを編成します。

効果的な8Dチームには、問題に関する専門知識を持つメンバーと、組織内の調整力を持つメンバーの両方が必要です。

チームリーダーは8D手法に精通し、プロジェクトマネジメント能力を持つ人材を選定します。

リーダーは全体の進行管理だけでなく、メンバー間の調整や経営陣への報告も担当するため、技術面と管理面の両方のスキルが求められます。

チームメンバーには、問題が発生した部門の担当者、品質管理部門、技術部門、場合によっては顧客対応部門の代表者を含みます。

多様な視点から問題を捉えることで、見落としがちな原因や解決策を発見可能です。ただし、メンバー数が多すぎると議論がまとまりにくくなるため、通常は5~8人程度の構成が理想的です。

メンバーの役割と責任を明確にし、定期的な進捗報告の仕組みも整備しておきます。

D2:問題の明確化(5W2Hによる事実整理)

D2では発生した問題を5W2Hフレームワークを使って詳細に整理します。

When(いつ)、Where(どこで)、Who(誰が)、What(何を)、Why(なぜ)、How(どのように)、How much(どの程度)の観点から問題を分析することで、問題の全体像を正確に把握できます。

問題の記述では、感情的な表現や推測を排除し、客観的な事実のみを記録しましょう。

たとえば「品質が悪い」ではなく「製品の寸法が規格値±0.1mmに対して+0.3mmの状態で出荷された」といった具体的な表現を使います。

また、問題が発生した背景や状況についても詳細に記録しましょう。

作業環境、使用した材料、作業者の経験年数、設備の稼働状況など、問題に関連する可能性のある情報をすべて収集し、整理します。

写真や図面、データなどの物的証拠も積極的に活用し、後の原因分析で活用できるよう体系的に整理しておくことが重要です。

D3:暫定対策(顧客影響の最小化)

D3では根本的な解決策を実施するまでの間、顧客への影響を最小限に抑える暫定対策を実施します。暫定対策は問題の根本原因を解決するものではありませんが、被害の拡大を防ぐ重要な役割を果たすのです。

まず、問題が発生した製品の流出を防ぐため、在庫品や流通段階の製品を特定し、必要に応じて回収や検査を実施します。同時に、製造工程での再発防止のため、作業手順の見直しや検査項目の追加などを行いましょう。

顧客に対しては、問題の発生状況と暫定対策の内容を速やかに報告し、今後の対応スケジュールを明確に伝えます。

透明性の高いコミュニケーションにより、顧客の信頼を維持することが可能です。暫定対策の効果については定期的に評価し、必要に応じて追加の措置を講じます。

根本的な解決策が実施されるまで継続的に監視し、問題の再発や拡大を防ぐことが暫定対策の使命です。

D4:根本原因の究明(再発防止の核心)

D4は8Dプロセスの核心となる根本原因の究明段階です。表面的な原因ではなく、問題を引き起こした真の原因を特定することで、確実な再発防止が可能になります。

根本原因分析では、なぜなぜ分析や特性要因図(フィッシュボーン図)などの手法を活用します。

なぜなぜ分析では、問題に対して「なぜ?」を繰り返し問いかけることで、原因の連鎖をたどり、最終的な根本原因にたどり着くのです。

特性要因図では、人、機械、材料、方法、環境、測定の6つの要因(6M)から系統的に原因を分析します。

重要なのは、推測ではなくデータに基づいて原因を特定することです。仮説を立てたら必ず検証実験や現場確認を行い、その仮説が正しいことを証明します。

複数の原因が複合的に作用している場合もあるため、すべての可能性を慎重に検討し、優先順位をつけて対処します。

根本原因が特定できれば、問題解決の道筋が明確になり、効果的な対策を立案できるでしょう。

D5:根本解決策の策定(効果的な対策立案)

D5では特定した根本原因に対する効果的な解決策を策定します。

解決策の立案では、ブレインストーミングを活用して多様なアイデアを収集し、その中から最適な解決策を選択しましょう。解決策の評価では、効果、実行可能性、コスト、リスクの4つの観点から総合的に判断します。

効果については、問題の根本原因を確実に除去できるかどうかの検証が必要です。実行可能性では、現在の技術力や組織体制で実施可能かどうかを評価します。

コスト面では、解決策の実施に必要な投資額と、問題が継続した場合の損失額を比較し、投資対効果を算出します。

リスク評価では、解決策の実施により新たな問題が発生する可能性がないかの検討が必要です。

FMEA(故障モード影響解析)を活用することで、潜在的なリスクを事前に洗い出し、予防策も含めた包括的な解決策を策定できます。

最終的に選択した解決策については、実施計画を詳細に策定し、責任者と実施スケジュールを明確にします。

D6:解決策実施と効果確認(実行フェーズ)

D6では策定した根本解決策を実際に実施し、その効果を確認します。

解決策の実施では、移行計画書に基づいて段階的に進めることが重要です。まず、小規模なテスト実施を行い、解決策が期待通りの効果を発揮することを確認します。

テスト結果に問題がなければ、本格的な実施に移行します。

実施過程では、関係者への十分な説明と訓練を行い、新しい手順や基準が確実に定着するよう配慮しましょう。効果確認では、問題が解決されただけでなく、新たな問題が発生していないかも含めて総合的に評価します。

定量的な指標(不良率、顧客クレーム数、コスト削減額など)と定性的な指標(作業のしやすさ、顧客満足度など)の両方を用いて効果を測定します。

利害関係者に対しては、解決策の実施状況と効果を定期的に報告し、透明性を保ちましょう。効果が不十分な場合は、原因を分析して追加の対策を講じるか、解決策自体を見直すことも必要です。

D7:再発防止策(システム改善)

D7では問題の再発を防ぐためのシステム改善を実施します。個別の問題解決だけでなく、組織全体の仕組みを改善することで、同様の問題の発生を根本的に防げるでしょう。

現行の品質管理システム、作業手順書、教育訓練制度などを見直し、問題が発生した要因を排除できるよう改善します。前工程では、問題の流出を防ぐための検査項目の追加や作業手順の標準化を行いましょう。

後工程では、問題を早期に発見するためのチェック機能を強化します。

また、類似の問題が他の製品や工程で発生する可能性がないかも検討し、必要に応じて水平展開を実施しましょう。

教育訓練制度では、今回の問題解決で得られた教訓を盛り込み、同様の問題の再発防止に活用します。システム改善の効果については、一定期間経過後に評価を行い、継続的な改善を図ります。

再発防止策の実効性を高めるため、定期的な監査や見直しの仕組みも整備しておくことが重要です。

D8:完了と感謝(プロジェクト完了)

D8では8Dプロジェクトの完了処理を行います。

プロジェクトで得られた教訓を文書化し、今後の問題解決活動に活用できるよう整理します。教訓の文書化では、うまくいった点だけでなく、改善すべき点も含めて率直に記録しましょう。

使用したツールの有効性、チーム運営の課題、コミュニケーションの問題点などを詳細に分析し、次回のプロジェクトに活かせる形で整理します。

チームメンバーの成果を公表し、労いの気持ちを表すことも重要な要素です。

個人の貢献だけでなく、チーム全体の成果を組織内で共有することで、問題解決活動への参加意欲を高められます。顧客に対しては、最終的な解決結果と再発防止策を報告し、今後の品質向上への取り組みを説明しましょう。

関係部門に対しては、今回の経験を共有し、類似問題の予防に活用してもらいます。

8Dプロジェクトの完了により、組織全体の問題解決能力が向上し、品質管理体制の強化につながります。

8Dレポート導入時の3つの注意点と対策

8Dレポートの導入には多くのメリットがありますが、成功させるための注意点もあります。

- 初期の負荷増加への対応策

- 従業員の習得期間とトレーニング

- 継続運用のためのシステム整備

順番に解説していきます。

注意点1:初期の負荷増加への対応策

8Dレポート導入初期は、従来の問題解決方法と比べて作業負荷が増加する傾向があります。

詳細な分析と文書化が必要なため、慣れないうちは時間がかかってしまいます。この課題に対しては、段階的な導入アプローチが効果的です。

まず、重要度の高い問題から8Dレポートを適用し、成功事例を作ることで組織全体の理解と協力を得られます。

初期段階では、8D手法に精通した外部コンサルタントやアドバイザーの支援を受けることも有効で、適切な指導により、効率的な8D活動の進め方を習得できます。

また、8D活動専用の時間を確保し、日常業務との両立を図る仕組み作りも重要です。経営陣は8D活動の重要性を理解し、必要なリソースの確保と現場への支援を行う必要があります。

テンプレートやチェックリストの活用により、作業の標準化と効率化を図ることも負荷軽減につながります。

短期的な負荷増加を乗り越えることで、長期的には大きな改善効果を得られることを組織全体で共有することが成功の鍵です。

注意点2:従業員の習得期間とトレーニング

8D手法の習得には一定の期間と体系的なトレーニングが必要です。単に手順を覚えるだけでなく、問題解決の考え方や分析ツールの使い方を身につける必要があります。

効果的なトレーニングプログラムでは、座学と実践を組み合わせたアプローチが重要です。

まず基本的な8D手法の概念と各ステップの目的を理解し、その後実際の問題を題材にした演習を通じて実践力を養います。

トレーニング期間は個人のスキルレベルや経験により異なりますが、基本的な習得には通常数ヶ月程度を要します。継続的なスキル向上のため、定期的なフォローアップ研修や事例検討会の開催も効果的です。

社内での指導者育成も重要な要素です。8D手法に精通した社員を養成し、社内トレーナーとして活用することで、継続的な教育体制を構築できます。

また、他社の成功事例や失敗事例を学ぶ機会を設けることで、実践的な知識とスキルの向上を図れます。

トレーニングの効果測定も重要で、実際の8D活動での成果により習得度を評価し、必要に応じて追加の指導を行いましょう。

注意点3:継続運用のためのシステム整備

8Dレポートの効果を継続的に得るためには、適切なシステム整備が不可欠です。導入初期の熱意だけでは長続きせず、仕組みとして定着させる工夫が必要になります。

まず、8D活動を評価・管理するためのKPI(重要業績評価指標)を設定しましょう。

問題解決の件数、平均解決期間、再発防止効果、顧客満足度向上などの指標により、8D活動の成果を定量的に評価します。定期的な進捗レビューと改善活動により、8Dプロセス自体の継続的改善を図ります。

組織としての支援体制も重要です。経営陣のリーダーシップのもと、8D活動を推進する専門部署や担当者を配置し、全社的な取り組みとして位置づけます。

インセンティブ制度の導入により、8D活動への参加意欲を高めることも効果的です。優秀な8D活動の事例を表彰し、組織全体で成果を共有することで、継続的な改善文化を醸成できます。

IT システムの活用により、8Dレポートの作成・管理・共有を効率化し、継続運用の負荷を軽減することも重要な要素です。

8Dレポートの今後の展望

8Dレポートは今後さらなる進化と普及が期待される問題解決手法です。

デジタル技術の発展により、8D活動の効率化と高度化が進んでいます。

AI(人工知能)や機械学習を活用した根本原因分析支援システムの開発により、より迅速で正確な問題解決が可能になりつつあるのです。

ビッグデータ解析技術との組み合わせにより、潜在的な品質リスクの予測と予防的な改善活動も実現されています。

IoT(モノのインターネット)技術の導入により、リアルタイムでの品質監視と早期警告システムが構築され、問題の早期発見と迅速な対応が可能になっています。

クラウドベースの8D管理システムにより、グローバル企業での統一的な品質管理と知識共有も進展中です。

また、8D手法の適用範囲も製造業から他の業界へと拡大しています。サービス業、IT業界、医療業界などでも、8Dの考え方を応用した問題解決活動が導入されつつあるのです。

教育機関での8D手法の教育も充実し、将来の問題解決人材の育成が進められています。

持続可能な経営の観点からも、8Dレポートによる継続的改善は重要な役割を果たしており、ESG経営の一環としても注目されています。

まとめ

8Dレポートは、フォード社が開発した「8 Disciplines」による体系的な問題解決手法です。

製造業における品質問題の根本原因を究明し、再発防止まで包括的にアプローチすることで、単なる応急処置ではなく本質的な解決を実現します。

8Dレポート導入により企業が得られる主要なメリットは以下の通りです。

| メリット | 具体的効果 |

|---|---|

| 品質コスト削減 | 不良品発生・作り直し・検査工数の大幅削減 |

| 顧客満足度向上 | 透明性の高い対応による信頼関係強化 |

| 従業員能力向上 | 論理的思考力と問題解決スキルの習得 |

| システム強化 | ISO9001等の要求事項を満たす品質管理体制 |

導入時は初期の負荷増加や従業員の習得期間への配慮、継続運用システムの整備が重要です。

デジタル技術の活用により、8D活動の効率化と品質向上を同時に実現し、持続的な企業成長につなげましょう。