製造業において品質管理の要となる測定システムは、製品の信頼性を左右する重要な要素です。

近年、国際品質規格の普及により、測定精度の客観的な評価がますます重要視されています。

特に自動車部品や精密機械分野では、測定システムの信頼性証明が取引継続の必須条件となっており、適切な評価手法の導入が急務とされています。

一方で、測定のばらつきが製品品質に与える影響は大きく、不良品の見落としから顧客クレームまで、経営に直結するリスクも。

そこで注目されるのが、測定システムの精度を科学的に評価するゲージR&Rという手法です。

目次

この記事では、製造業の経営者が知っておくべきゲージR&Rの基本概念から導入メリット、実際の成功事例まで、実践的な観点で解説します。

ゲージR&Rとは?

ゲージR&Rとは、製造業において測定器の精度を評価するための重要な品質管理手法です。

Rは「Repeatability(繰り返し性)」と「Reproducibility(再現性)」の頭文字です。

繰り返し性とは、同一の測定者が同じ条件で同じ製品を複数回測定した際の測定値のばらつきを指し、再現性は異なる測定者が同じ製品を測定した場合のばらつきを示しています。

この手法は測定システム解析(MSA:Measurement System Analysis)の一部として位置づけられており、IATF16949などの品質規格でも要求される重要な評価項目となっています。

製造企業において、製品の寸法や品質を正確に測定できなければ、不良品の見落としや良品の廃棄といった大きな損失につながるでしょう。

そのため、測定器が信頼できる結果を出しているかを定期的に確認する必要があり、ゲージR&Rがその確認手段として広く活用されています。

ゲージR&R導入で得られる3つのメリット

ゲージR&Rの導入は、製造企業の経営に直接的な効果をもたらします。

主要なメリットとして以下の3点があります。

- 不良品削減による直接的コスト削減

- 顧客信頼度向上と受注機会拡大

- 生産効率向上と納期短縮効果

順番に見ていきましょう。

メリット1:不良品削減による直接的コスト削減

測定精度の向上により、不良品の見落としと良品の誤廃棄を減らせます。

従来の測定システムでばらつきが大きい場合、実際には良品であるにも関わらず不良品として処理してしまうケースが頻発します。

また、逆に不良品を良品として出荷してしまい、後工程や顧客先でのクレームにつながる事例も少なくありません。

ゲージR&Rによって測定システムの信頼性が確保されると、判定精度が向上し、材料費や加工費の無駄を削減できます。

さらに、測定のやり直しや再検査の頻度も減少するため、検査工程にかかる人件費も抑制可能です。

加えて、測定結果に対する現場作業者の信頼度も高まり、品質判定にかかる時間短縮にも寄与しています。

メリット2:顧客信頼度向上と受注機会拡大

測定データの信頼性向上は、顧客との関係強化に直結します。

特に自動車業界や精密機械分野では、サプライヤーに対して厳格な測定システムの管理を要求しており、ゲージR&Rの実施は取引継続の必須条件です。

測定システムが適切に管理されていることを客観的に証明できれば、新規顧客開拓の際の大きなアピールポイントになります。

また、品質クレームの発生率低下により、既存顧客からの評価も向上し、長期的な取引関係の構築が可能です。

さらに、測定データに基づく品質改善提案ができるようになり、顧客との技術的な協業関係も深まります。結果として、価格競争から技術力による差別化への転換が図れ、利益率の向上にもつながっているのです。

営業活動においても、第三者機関による品質認証取得の根拠として活用でき、提案力強化にも貢献しています。

メリット3:生産効率向上と納期短縮効果

測定時間の短縮と検査工程の効率化により、全体の生産性が大幅に改善されます。測定システムの信頼性が確保されると、測定回数を削減しても十分な品質保証が可能になります。

従来は不安から何度も測定していた作業が、1回の測定で完了するようになり、検査工程の時間を大幅に短縮可能です。

また、測定結果に対する現場の信頼度向上により、判定に迷う時間も削減され、作業のスピードアップが実現します。

さらに、測定データの精度向上により工程能力の正確な把握が可能になり、より効率的な生産計画の立案ができるでしょう。

不良品の流出防止により後工程での手直し作業も減少し、全工程を通じた効率改善効果が得られます。

結果として、納期短縮が実現でき、顧客満足度向上と新規受注獲得の両面でメリットを享受できます。

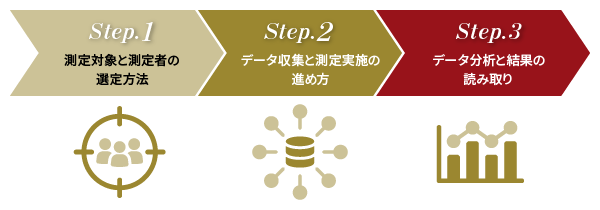

ゲージR&R実施の手順3ステップ

ゲージR&Rの実施は、計画的なアプローチが成功の鍵となります。

実施にあたって重要な手順は以下の通りです。

- 測定対象と測定者の選定方法

- データ収集と測定実施の進め方

- データ分析と結果の読み取り

順番に解説していきます。

ステップ1:測定対象と測定者の選定方法

効果的なゲージR&R実施のためには、適切な測定対象の選定が不可欠です。まず、品質に最も影響を与える重要な寸法や特性値を優先的に選択します。

顧客クレームの原因となりやすい項目や、工程能力指数が低い測定項目を重点的に対象とするのが効率的です。測定者については、実際に日常業務で測定を担当している作業者2~3名を選定するのが一般的です。

選定する測定者は、測定技術のレベルが異なる人員を組み合わせることで、より現実的な評価が可能になります。

また、測定対象となる製品サンプルは、製造ばらつきを代表する10個程度を準備し、品質レベルの異なるものを含めることが重要です。

測定環境についても、実際の作業現場と同様の条件を設定し、温度や湿度の影響を最小限に抑える配慮が必要です。

事前に測定手順を標準化し、全ての測定者が同じ方法で測定できる体制を整えておくことも成功要因といえるでしょう。

ステップ2:データ収集と測定実施の進め方

データ収集は、統計的に有意な結果を得るための系統的なアプローチが必要です。一般的には、各測定者が同じサンプルを2回ずつ測定する「X̄-R法」が用いられています。

測定の順番はランダムに設定し、測定者が前回の測定値を記憶している影響を排除する工夫が重要です。測定間隔についても、短時間に連続して測定するのではなく、適度な間隔を空けることで測定者の記憶による影響を最小化します。

データ記録は測定者本人が行い、測定値の改ざんや記録ミスを防ぐためのチェック体制を構築しましょう。

測定実施中は、通常の作業環境を維持し、特別な配慮や緊張状態を避けることで、日常的な測定精度を正確に評価できます。

また、測定器の校正状態を事前に確認し、機器自体に問題がない状態で実施することも不可欠です。

データ収集期間中は、測定条件の変更や機器の調整を行わず、一貫した条件を維持することが正確な評価につながります。

ステップ3:データ分析と結果の読み取り

収集したデータの分析には、二元配置分散分析(ANOVA法)が広く用いられています。この分析により、測定のばらつきを製品間のばらつき、測定者間のばらつき、測定誤差に分離できるのです。

最も重要な評価指標は%GRRで、全ばらつきに占める測定システムのばらつきの割合を表しています。

%GRRが10%以下であれば測定システムは良好、10〜30%は改善余地あり、30%以上は改善が必要と判定されるのです。

また、ndcという指標も重要で、測定システムが識別可能な品質レベルの数を表しており、5以上が望ましいとされています。

分析結果は、繰り返し性と再現性のどちらに問題があるかを明確に示すため、改善対策の方向性を決定する重要な情報となります。

繰り返し性に問題がある場合は測定器や治具の改善が必要で、再現性に問題がある場合は測定者の教育や手順の標準化が効果的です。

結果の解釈では、数値だけでなく管理図や散布図も活用し、視覚的に問題点を把握することで、現場への説明や改善活動にも役立てられます。

ndcとその他評価指標の活用方法

ndc(Number of Distinct Categories)は、測定システムが識別可能な品質レベルの数を示す重要な指標です。

この数値が5以上であれば、測定システムは製品の品質レベルを適切に区別できると判定されます。

ndcが5未満の場合、測定システムの分解能が不足しており、品質の良否判定に支障をきたす可能性も。

%R&Rとndcは表裏一体の関係にあり、%R&Rが小さいほどndcは大きくなる傾向があります。

また、測定システムの評価には、P/T比(Precision to Tolerance ratio)も用いられており、測定精度と公差の比率を表しています。

P/T比が0.1以下であれば良好、0.1〜0.3であれば改善余地あり、0.3以上では改善が必要です。

さらに、繰り返し性と再現性を個別に評価することで、改善対策の方向性を明確にできます。繰り返し性の問題は機器や治具の改善で対処でき、再現性の問題は測定者の教育や手順の標準化で改善可能です。

これらの指標を総合的に活用することで、測定システムの現状を多角的に把握し、効果的な改善計画の策定が可能になります。

ゲージR&Rの導入事例3選

実際の製造現場におけるゲージR&R導入の成功事例を3つ紹介します。

順番に見ていきましょう。

事例1:電子部品メーカーでの品質規格対応実践事例

ある電子部品メーカーでは、国際的な品質規格への対応でゲージR&Rを導入しました。

従来の測定システムでは、顧客監査で測定精度に関する指摘を受けることが多く、取引継続に支障をきたしていました。

導入当初は%GRRが40%を超える測定項目が複数あり、緊急的な改善が必要な状況だったのです。

まず、重要度の高い寸法から順次改善に取り組み、測定器の校正管理と測定手順の標準化を実施。測定者教育にも力を入れ、全作業者を対象とした測定技能向上プログラムを開始しました。

結果として、顧客監査での指摘事項が大幅に減少し、新規取引先からの引き合いも増加。また、測定に対する現場作業者の意識向上により、自主的な品質改善活動も活発化しました。

事例2:自動車部品メーカーでの顧客クレーム削減事例

自動車部品を製造する中堅企業では、顧客クレームの削減を目的としてゲージR&Rを導入しました。クレーム分析の結果、測定精度の問題が品質トラブルの主要因であることが判明していました。

特に、複数の測定者による判定結果のばらつきが大きく、品質保証に不安を抱えていたのです。

そこでゲージR&R評価により、再現性に問題がある測定項目を特定し、測定方法の標準化に重点的に取り組み、測定治具の改良と測定環境の整備で、測定者による違いを大幅に削減できました。

改善前後の比較では、品質クレーム件数が従来の3分の1まで減少する効果を確認しました。

さらに社内での手直し作業も大幅に減少し、生産効率の向上にも寄与。顧客からの品質評価も向上し、長期契約の獲得にもつながりました。

この成功により、他の製品ラインへの水平展開も進み、全社的な品質向上活動に発展しています。

事例3:精密機械メーカーでの測定システム統合事例

精密機械の製造を手がける企業では、複数の測定システムを統合管理する目的でゲージR&Rを活用しました。

各工程で異なる測定器を使用していたため、工程間での測定結果に整合性が取れない問題を抱えていたのです。

まず、全ての測定システムに対してゲージR&Rを実施し、各システムの能力を客観的に評価しました。評価結果に基づき、測定精度の低いシステムから順次改善を実施し、全体的なレベル統一を図りました。

また、測定データの統合管理システムを構築し、全工程の測定結果をリアルタイムで監視できる体制を整備したのです。

改善後は、工程間での測定結果の整合性が向上し、品質保証の信頼性が大幅に改善。さらに、測定システムの標準化により、作業者の配置転換も柔軟に対応できるようになりました。

中小製造企業での導入成功のポイント

中小製造企業がゲージR&Rを成功させるためには、限られたリソースを効率的に活用する戦略が重要です。

大企業と異なり、中小企業では人員や設備投資に制約があるため、段階的なアプローチが現実的です。

まず、顧客クレームや品質問題の原因となっている重要な測定項目に絞って導入を開始することが効果的です。全ての測定項目を同時に改善しようとすると、現場の負担が過大になり、継続的な取り組みが困難になります。

経営層のコミットメントも成功の重要な要因で、改善活動に必要な時間とコストの投資を明確に決定する必要があるでしょう。

また、外部の専門機関や技術コンサルタントを活用することで、社内にない専門知識を効率的に導入できます。既存設備を最大限活用し、必要最小限の投資で改善効果を得る工夫も重要です。

現場作業者の理解と協力を得るため、改善の目的と効果を丁寧に説明し、参加型の改善活動として進めることが成功につながります。

さらに、改善効果を定量的に測定し、投資対効果を明確にすることで、継続的な改善活動への動機づけができます。

ゲージR&Rの今後の展望

ゲージR&Rは、製造業のデジタル化とIoT技術の進展により、さらなる発展が期待されています。

従来の手作業による測定から、自動測定システムとの組み合わせにより、リアルタイムでの品質監視が可能になりつつあります。

AIを活用した測定データ解析により、従来では発見困難だった微細な変化パターンの検出も実現されているのです。

また、3次元測定機や画像測定システムの普及により、複雑形状製品でも効率的なゲージR&R評価が可能になっています。

クラウドベースの品質管理システムにより、複数拠点での測定データを統合管理し、グローバルな品質保証体制の構築も進んでいます。

さらに、予知保全技術との連携により、測定精度の悪化を事前に予測し、計画的なメンテナンスが可能になる技術開発も進行中です。

これらの技術進歩により、ゲージR&Rは単なる測定精度評価から、総合的な品質管理システムの中核技術へと発展していくと予想されます。

中小製造企業においても、これらの先進技術を段階的に導入することで、大企業と同等の品質保証能力の獲得が可能になります。

まとめ

ゲージR&Rは製造企業の経営において、品質向上とコスト削減を同時に実現する重要な手法です。本記事で解説した内容を以下の表にまとめました。

| 項目 | 内容 | 効果 |

|---|---|---|

| 基本概念 | 繰り返し性と再現性の評価 | 測定システムの信頼性確保 |

| 導入メリット | 不良品削減・顧客信頼度向上・生産効率向上 | 直接的な経営効果 |

| 実施手順 | 対象選定・データ収集・分析 | 体系的な改善アプローチ |

| 判定基準 | %GRR・ndc等の指標活用 | 客観的な評価判定 |

ゲージR&Rの導入は、初期投資を上回る長期的な経営効果をもたらす戦略的取り組みです。

製造業を取り巻く品質要求がますます厳しくなる中、測定システムの信頼性確保は企業の競争力維持に不可欠な要素となっています。

まずは自社の重要な測定項目から評価を開始し、段階的な改善により確実な成果を積み重ねることが成功への近道です。