製造現場で品質管理に悩む経営者にとって、不良品率の変動は大きな課題です。

特に生産量が日々変わる現場では、品質の安定性を保つことが難しいと感じていませんか。そのような悩みを解決してくれるのが「p管理図」という統計的な品質管理手法です。

この記事では、p管理図の基本的な仕組みから実際の導入方法まで、製造業の経営者が知っておくべきポイントを分かりやすく解説します。

記事を読み終える頃には、自社の品質管理体制を大幅に改善できる具体的な道筋が見えてくるでしょう。

目次

p管理図とは?

p管理図は製造現場で品質管理を行うために使われる、グラフを使った管理手法の一つです。

「p」は不良率(製品全体に対する不良品の割合)を意味し、日々の不良率の変化をグラフで表示します。

従来の品質管理では毎日同じ数だけ製品を検査する必要がありましたが、p管理図なら検査する製品数が日によって変わっても正確に管理できる点が大きな特長です。

グラフには中心線と上下の管理限界線が引かれ、不良率がこの範囲を超えた場合は製造工程に何らかの異常が発生している可能性を示します。

このように品質の変化を時系列で見える化することで、問題の早期発見と迅速な対策が可能になり、安定した製品品質の維持につながります。

p管理図の5つのメリットが製造現場にもたらす効果

p管理図は製造現場の品質管理において、従来の方法では解決できなかった課題を効果的に解決します。

特に生産量の変動が大きい現場や、複数の製品ラインを持つ企業にとって、大きな価値をもたらす管理手法といえるでしょう。

導入によって得られる主なメリットは以下の5つです。

- サンプル数が変動しても対応可能

- 不良率の見える化で迅速な改善判断

- 工程異常の早期発見によるコスト削減

- 品質データの標準化による組織力向上

- 顧客信頼度向上と受注拡大への貢献

順番に解説していきます。

メリット1:サンプル数が変動しても対応可能

p管理図の最大の特長は、検査するサンプル数が日によって変わっても正確に品質管理できる点です。従来の品質管理では、毎日同じ数だけ製品を検査する必要がありました。

しかし実際の製造現場では、受注量の変動や設備の稼働状況によって生産数が変わるため、検査数を一定に保つことは困難でした。

p管理図なら検査数が50個の日もあれば200個の日があっても、それぞれに適した管理基準を自動で計算できます。このため小ロット多品種生産を行う企業でも、無理なく継続的な品質管理が実現可能です。

特に受注生産型の製造業では、この柔軟性が業務効率の大幅な改善につながります。

メリット2:不良率の見える化で迅速な改善判断

p管理図では不良品の「割合」をグラフで表示するため、品質状況を直感的に把握できます。

経営者にとって重要なのは「今日は何個不良が出たか」ではなく「全体の何パーセントが不良だったか」という情報です。

グラフ上で不良率が管理線を超えた瞬間、工程に異常が発生していることが一目で分かります。このような視覚的な情報提供により、現場責任者は素早い判断と対応が可能になります。

また経営層も品質状況をリアルタイムで把握でき、必要に応じて迅速な経営判断を下せるでしょう。データに基づいた客観的な判断により、勘や経験に頼らない科学的な品質管理体制を構築できます。

メリット3:工程異常の早期発見によるコスト削減

p管理図を活用すると、大量の不良品が発生する前に工程の異常を発見できます。通常の品質管理では、ある程度の不良品が蓄積されてから問題に気づくことが多いものです。

しかしp管理図なら統計的な管理限界を設定しているため、わずかな変化でも異常として検出されます。早期発見により手戻り作業が減り、材料の無駄遣いも最小限に抑えられます。

さらに不良品の流出防止により、顧客からのクレーム対応コストや製品回収費用なども削減可能です。結果として製造原価の低減と収益性の向上を同時に実現でき、企業の競争力強化につながります。

メリット4:品質データの標準化による組織力向上

p管理図の導入により、部署や担当者が変わっても一貫した品質管理基準を維持できます。

従来は個人の経験や勘に依存していた品質判断が、統計的なデータに基づく客観的な基準に変わります。このため新人教育や部署間の情報共有がスムーズに進み、組織全体の品質管理レベルが底上げされるでしょう。

また標準化されたデータにより、異なる製品ラインや工程間での品質比較も容易になります。品質改善活動においても、全社で共通の指標を使って効果測定ができるため、より効率的な改善が期待できます。

組織の品質管理能力が向上することで、長期的な競争優位性を築く基盤が整うでしょう。

メリット5:顧客信頼度向上と受注拡大への貢献

p管理図による安定した品質管理は、顧客からの信頼獲得に直結します。

統計的な品質保証体制を持つ企業として、取引先に対して客観的な品質データを提示できるようになります。

特に自動車業界や医療機器業界など、高い品質基準が求められる分野では、このような科学的なアプローチが高く評価されるでしょう。

顧客満足度の向上により既存取引の拡大はもちろん、新規顧客の開拓にも有効です。品質管理体制の充実は企業ブランドの向上にもつながり、価格競争に巻き込まれにくい差別化された企業へと成長できます。

結果として売上拡大と利益率向上の両方を実現する、持続可能な成長基盤を構築できるでしょう。

p管理図とnp管理図の3つの違いと使い分け基準

品質管理の現場では、p管理図と似た手法として「np管理図」もよく使われます。両者は計数値を扱う管理図という共通点がありますが、実際の使用場面や特性には重要な違いがあります。

製造現場に最適な管理図を選択するため、主要な違いを理解しておきましょう。

- サンプル数の変動への対応力

- 管理する指標の性質

- 導入・運用のしやすさ

順番に解説していきます。

違い1:サンプル数変動への対応力

p管理図とnp管理図の最大の違いは、検査するサンプル数の変動に対する対応力です。p管理図は検査数が毎日変わっても問題なく使用できますが、np管理図は毎回同じ数だけ検査する必要があります。

例えば今日は100個、明日は150個といったように生産量が変動する現場では、p管理図でなければ正確な管理ができません。

一方でnp管理図は、毎日必ず同じ数(例えば100個)を検査できる場合に適しています。多くの製造現場では受注量の変動により生産数が変わるため、実用性の観点からp管理図の方が使いやすいといえるでしょう。

特に中小企業では生産計画の変更が頻繁にあるため、柔軟性の高いp管理図が推奨されます。

違い2:管理する指標の性質

p管理図は「不良率」という割合を管理しますが、np管理図は「不良個数」という絶対数を管理します。

経営判断において重要なのは「何個不良が出たか」よりも「全体の何パーセントが不良だったか」という情報です。

例えば不良品が10個出た場合でも、全体が100個なら10%の不良率ですが、全体が1000個なら1%の不良率になります。p管理図なら生産量に関係なく、常に品質レベルを正確に把握できるため、経営指標として活用しやすいでしょう。

またp管理図の不良率データは、他社との品質比較や業界標準との照合にも使用できます。このため品質改善目標の設定や成果測定において、より実用的な指標といえます。

違い3:導入・運用のしやすさ

計算の複雑さや現場での扱いやすさを考えると、両者にはそれぞれ特徴があります。np管理図は不良個数をそのまま使うため、現場作業者にとって理解しやすい面があります。

一方p管理図は割合の計算が必要ですが、現在はエクセルなどの表計算ソフトで自動計算できるため、実際の運用負担はほとんどありません。

むしろp管理図の方が管理限界線の計算が自動化しやすく、長期的な運用では効率的です。初心者向けの推奨パターンとしては、まずp管理図の基本的な使い方を習得し、慣れてから用途に応じて他の管理図も検討するのが良いでしょう。

現代の製造現場では、デジタル化の進展によりp管理図の優位性がより高まっています。

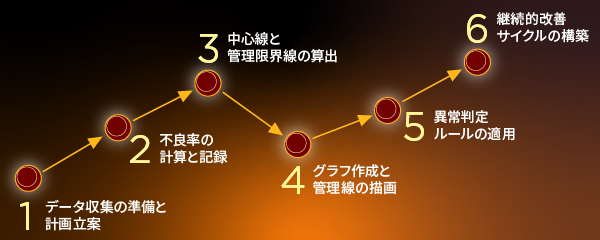

p管理図の作成手順を6ステップで完全解説

p管理図の作成は、正しい手順に従えば決して難しいものではありません。

統計的な知識がない現場責任者でも、エクセルなどの表計算ソフトを使って効率的に作成できます。

ここでは実際の製造現場ですぐに活用できる、実践的な作成手順を説明します。

- データ収集の準備と計画立案

- 不良率の計算と記録

- 中心線と管理限界線の算出

- グラフ作成と管理線の描画

- 異常判定ルールの適用

- 継続的改善サイクルの構築

順番に解説していきます。

ステップ1:データ収集の準備と計画立案

p管理図作成の第一歩は、適切なデータ収集計画を立てることです。まず何の工程を対象にするか、どの品質特性を管理するかを明確に決定しましょう。

サンプル数の設定では、統計的な精度を保つため1回あたり最低30個以上の検査を推奨します。測定期間については、工程の特性を正しく把握するため最低20〜25回分のデータが必要です。

例えば毎日測定する場合は約1ヶ月間、週1回なら約半年間のデータ収集期間を設けるのが適切でしょう。

季節要因や設備メンテナンスなどの影響も考慮し、通常運転時のデータを収集するよう注意が必要です。

ステップ2:不良率の計算と記録

収集したデータから各測定日の不良率を計算します。

基本的な計算式は「p = 不良個数 ÷ 検査個数」というシンプルなものです。

例えば100個検査して3個が不良だった場合、不良率pは3÷100=0.03(3%)となります。

エクセルを使用する場合は、検査個数と不良個数の列を作り、不良率の列には「=不良個数/検査個数」の数式を入力しましょう。

データは測定日順に時系列で整理し、後でグラフ化しやすい形式で記録することが重要です。計算ミスを防ぐため、不良率の合計値や平均値などの確認項目も併せて記録しておくと安心です。

ステップ3:中心線と管理限界線の算出

p管理図の核となる中心線(CL)と管理限界線(UCL、LCL)を計算しましょう。中心線は全期間の総平均不良率で、「総不良個数の合計 ÷ 総検査個数の合計」で求められます。

上方管理限界線(UCL)と下方管理限界線(LCL)の計算では、各測定点のサンプル数に応じて限界値が変動します。

計算式は「CL ± 3√(CL×(1-CL)/n)」となり、nは各測定点のサンプル数です。

エクセルでは「SQRT」関数を使って平方根を計算し、各測定点ごとに管理限界線を算出しましょう。この計算により、サンプル数が変動しても適切な管理基準を設定できるのがp管理図の特長です。

ステップ4:グラフ作成と管理線の描画

計算結果をもとに見やすいグラフを作成します。

横軸には測定日または測定回数、縦軸には不良率をとり、各測定点をプロットしていきます。

中心線は水平線として引き、管理限界線はサンプル数に応じて変動する曲線として描画しましょう。エクセルの散布図機能を使用すると、データ点と管理線を同一グラフ内に表示できます。

グラフの見やすさを向上させるため、中心線は実線、管理限界線は点線で区別し、色分けも効果的です。測定点が管理限界線を超えた場合に目立つよう、異常点には赤色などの強調色を使用することを推奨します。

ステップ5:異常判定ルールの適用

作成したp管理図から工程の異常を判定するための基本ルールを適用します。最も基本的な判定は、測定点が管理限界線を超えた場合に異常とするものです。

また連続する測定点の傾向を見て、7点連続で中心線の片側にある場合も異常の可能性があります。さらに測定点が中心線と管理限界線の間の警告域に連続して現れる場合も注意が必要です。

異常を発見した場合は、該当する日時の作業記録を確認し、原因の特定と対策を実施しましょう。

重要なのは異常判定の基準を現場で共有し、迅速な対応体制を構築することです。

ステップ6:継続的改善サイクルの構築

p管理図は作成して終わりではなく、継続的な改善活動の基盤として活用することが重要です。定期的な見直しタイミングを設定し、例えば月1回は管理図の傾向分析を実施しましょう。

工程改善や設備更新などの変更があった場合は、新しいデータで管理限界線を再計算する必要があります。PDCAサイクルの「Check」段階でp管理図を活用し、改善効果の測定と次の対策立案に役立てることができます。

また管理図から得られた知見を他の工程や製品ラインにも展開し、全社的な品質向上を図りましょう。継続的な運用により、組織の品質管理文化が醸成され、長期的な競争力強化につながります。

p管理図の導入事例3選

ここでは業種の異なる3社の事例を通じて、成功につながる導入パターンを見ていきましょう。

順番に解説していきます。

事例1:自動車部品メーカーの品質改善事例

ある自動車部品メーカーでは、顧客からの品質要求が年々厳しくなる中で、従来の品質管理手法では限界を感じていました。

導入前は検査担当者の経験と勘に頼った品質判定が中心で、不良品の発生パターンを客観的に把握できずにいました。p管理図の導入により、日々の不良率の変動が数値とグラフで明確に把握できるようになりました。

特に効果的だったのは、季節要因による品質変動の早期発見で、従来は気づかなかった微細な変化も捉えられるようになったのです。

結果として顧客クレームの発生頻度が大幅に減少し、品質保証コストの削減にもつながりました。現在では取引先からの品質監査でも高い評価を受け、新規受注の獲得にも貢献しています。

事例2:食品製造業の工程安定化事例

食品製造業では季節や気候の変化が製品品質に大きく影響するため、安定した品質管理が課題でした。従来の管理方法では、夏場と冬場で品質基準を変える必要があり、管理の複雑さが問題となっていました。

p管理図の導入後は、季節要因を考慮した管理限界線の設定により、年間を通じて一貫した品質管理が可能に。また原材料のロット変更や製造条件の微調整の影響も、即座にグラフ上で確認できるようになりました。

この結果、製品の品質安定性が向上し、小売店からの信頼度も大きく改善したといいます。品質クレームの対応時間も短縮され、顧客サービスの向上にも寄与している事例です。

事例3:電子部品メーカーの多品種少量生産対応事例

電子部品メーカーでは多品種少量生産により、製品ごとに異なる品質管理基準の設定が困難でした。生産ロットが小さいため統計的な分析が難しく、品質の安定性を客観的に評価する方法がなかったのです。

しかしp管理図の導入により、生産数の変動に関係なく統一された品質指標で管理できるようになりました。各製品の品質データを共通のフォーマットで比較できるため、品質改善の優先順位も明確になったのです。

さらに新製品の立ち上げ時にも、既存製品の品質データを参考にして適切な管理基準を設定できるようになりました。

現在では製品の多様化が進んでも、効率的な品質管理体制を維持できています。

p管理図導入時の4つの注意点

p管理図の導入を成功させるためには、事前に把握しておくべき注意点が4つあります。

- サンプル数変動による管理限界線の変化への対応

- 初期データ収集期間の適切な設定

- 現場スタッフの理解度向上と教育

- 他の品質管理手法との効果的な連携

順番に解説していきます。

注意点1:サンプル数変動による管理限界線の変化への対応

p管理図では検査数が変わるたびに管理限界線も変動するため、計算ミスが発生しやすくなります。手計算で管理限界線を求める場合、サンプル数の入力間違いや計算式の適用ミスが品質判定の誤りにつながるのです。

このような問題を防ぐため、エクセルなどの表計算ソフトで自動計算システムを構築することを強く推奨します。

計算式を一度正しく設定すれば、サンプル数を入力するだけで管理限界線が自動で計算されるため、人的ミスを大幅に減らせます。

また定期的に計算結果を複数人でチェックする体制を作り、万一のミスも早期発見できるようにしましょう。導入初期は特に注意深く確認作業を行い、システムの信頼性を高めることが重要です。

注意点2:初期データ収集期間の適切な設定

p管理図の精度は初期データの質と量に大きく依存するため、データ収集期間の設定が極めて重要です。

データ量が不足すると統計的な信頼性が低くなり、一方で収集期間が長すぎると工程の変化を適切に反映できません。

一般的には20〜25回分のデータが推奨されますが、工程の特性や変動要因を十分考慮して決定する必要があります。

季節要因がある工程では1年間のデータが必要な場合もあり、設備メンテナンスの影響がある場合はメンテナンス後のデータのみを使用します。

また新製品や新工程では、立ち上げ期間中の不安定なデータを除外し、安定運転時のデータで管理図を作成しましょう。

データ収集期間中は工程条件を可能な限り一定に保ち、外的要因による影響を最小限に抑えることが大切です。

注意点3:現場スタッフの理解度向上と教育

p管理図の効果的な運用には、現場スタッフの正しい理解と積極的な参加が不可欠です。統計的な概念に馴染みがないスタッフにとって、管理図の見方や異常判定の方法は難しく感じられるかもしれません。

効果的な教育プログラムとして、まず身近な例を使って統計的品質管理の基本概念を説明することから始めましょう。

実際の現場データを使った演習により、グラフの読み方や異常点の見つけ方を体験的に学習してもらうことが重要です。

段階的導入により、最初は簡単な運用から始めて徐々に高度な活用方法を身につけてもらう方法も効果的です。定期的な勉強会や成果共有会を開催し、継続的なスキルアップと意識向上を図ることも成功の鍵といえるでしょう。

注意点4:他の品質管理手法との効果的な連携

p管理図は単独で使用するよりも、他の品質管理手法と組み合わせることで真価を発揮します。QC7つ道具の中でも特にヒストグラムや散布図との併用により、品質問題の原因分析がより効果的に行えます。

例えばp管理図で異常を発見した場合、パレート図で不良要因の分析を行い、特性要因図で根本原因を追究するといった連携が有効です。

また工程能力指数(Cp、Cpk)などの統計的指標と組み合わせることで、より包括的な品質評価が可能になります。統合的品質管理システムの構築により、各手法の長所を活かしながら短所を補完する運用体制を目指しましょう。

重要なのは現場の実情に合わせて適切な手法を選択し、過度に複雑にならないよう注意することです。

p管理図の今後の展望

製造業におけるデジタル化の進展により、p管理図の活用方法も大きく進化しています。

IoTセンサーやAI技術の導入により、リアルタイムでのデータ収集と自動的な異常検知が可能になってきました。従来は人手で行っていたデータ入力や計算作業が自動化され、より迅速で正確な品質管理が実現されつつあるのです。

またクラウド技術の活用により、複数の工場や拠点間での品質データ共有も容易になり、グローバルな品質管理体制の構築が進んでいます。

さらに機械学習技術との組み合わせにより、過去のデータパターンから将来の品質変動を予測する取り組みも始まっています。

これらの技術革新により、p管理図は単なる品質監視ツールから、予防保全や生産最適化を支援する戦略的ツールへと発展していくでしょう。

中小企業においても、クラウドサービスの普及により高度な品質管理システムが身近になり、競争力向上の機会が拡大しています。

まとめ

p管理図は製造業の品質管理において、従来の課題を効果的に解決する強力なツールです。

特にサンプル数の変動に柔軟に対応できる特徴により、現代の多様化した製造現場に最適な管理手法といえるでしょう。

p管理図の主要メリットは以下のとおりです。

| メリット | 詳細 |

|---|---|

| サンプル数変動対応 | 生産量変動があっても継続的な品質管理が可能 |

| 不良率の見える化 | 経営判断に必要な客観的データを提供 |

| 異常の早期発見 | コスト削減と顧客満足度向上を実現 |

| データ標準化 | 組織全体の品質管理レベル向上 |

| 信頼度向上 | 新規受注獲得と既存取引拡大に貢献 |

導入時の注意点を適切に対策し、現場の実情に合わせた運用方法を確立することで、p管理図は企業の競争力強化に大きく貢献します。

デジタル化の進展により、今後はより高度で効率的な品質管理システムの構築が可能になるでしょう。

まずは小さな工程から始めて、段階的に適用範囲を拡大していくことをお勧めします。継続的な取り組みにより、確実に品質向上と経営成果の両方を実現できるはずです。