製造現場の品質管理で「勘と経験に頼った判断から脱却したい」とお考えの経営者様も多いのではないでしょうか。そのような課題を解決する強力なツールが「XR管理図」です。

XR管理図は、製品の品質データを視覚化し、統計的な根拠に基づいて工程の異常を早期発見できる品質管理手法です。

導入により不良品率の削減、生産効率の向上、そして何より客観的なデータに基づく現場改善が実現できます。

本記事では、XR管理図の基礎知識から実践的な活用法まで、製造業経営者の視点で解説します。

目次

XR管理図とは?製造業の品質管理を変える3つの基本機能

XR管理図は、製造工程の品質を統計的に監視する管理図の一種です。

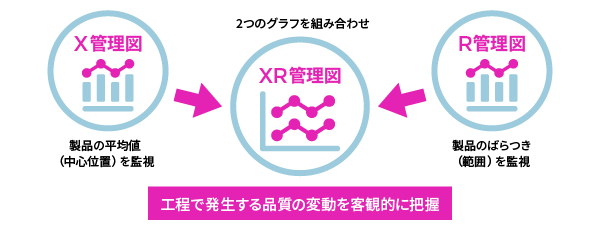

「X管理図」と「R管理図」の2つのグラフを組み合わせて使用するため、XR管理図と呼ばれます。

X管理図では製品の平均値(中心位置)を監視し、R管理図では製品のばらつき(範囲)を監視します。このシステムにより、工程で発生する品質の変動を客観的に把握できるのです。

従来の勘や経験に頼った品質判断とは異なり、統計的な根拠に基づいて「正常」「異常」を判定できます。さらに、QC7つ道具の中でも特に重要な位置を占める管理手法として、多くの製造業で活用されています。

品質の「見える化」を実現することで、現場スタッフ全員が同じ基準で品質状態を理解し、迅速な改善行動につなげられるのが最大の特徴です。

製造業経営者が知るべきXR管理図の5つの導入メリット

XR管理図の導入により、製造業経営者が実感できる主なメリットは以下の5つです。

- 品質異常の早期発見で不良品コストを削減

- 工程の安定化による生産効率向上

- 客観的データに基づく現場改善の実現

- 品質保証体制の強化と顧客信頼度向上

- ISO9001等の品質マネジメント要求への対応

順番に解説していきます。

メリット1:品質異常の早期発見で不良品コストを削減

XR管理図の最大のメリットは、品質異常を統計的に早期発見できる点にあります。従来の全数検査や抜き取り検査では、不良品が大量に生産された後に問題が発覚するケースが多く見られました。

しかし、XR管理図を活用すれば、工程の微細な変化を捉えて異常の兆候を事前に把握できます。管理限界線を超えた時点で即座に工程を停止し、原因調査と対策を実施することで、不良品の量産を防げるのです。

結果として、材料費の無駄、作業時間のロス、顧客への迷惑といった多面的なコスト削減効果を実現できます。

また、品質トラブルによる緊急対応や顧客対応にかかる人的コストも大幅に軽減されるでしょう。

メリット2:工程の安定化による生産効率向上

XR管理図による継続的な工程監視は、生産効率の向上にも直結します。

品質のばらつきが小さくなることで、製品の歩留まりが改善し、同じ資源でより多くの良品を生産できるようになります。さらに、工程が統計的管理状態に入ることで、計画通りの生産が実現しやすくなるのです。

品質トラブルによる急な生産停止や設備調整の頻度が減るため、計画的な生産スケジュールの維持が可能になります。加えて、品質が安定することで検査工数の削減も期待できるでしょう。

総合的に見れば、人件費、設備稼働費、在庫コストなど、製造原価の幅広い領域で効率化効果を実感できます。

メリット3:客観的データに基づく現場改善の実現

XR管理図は、現場改善活動を客観的なデータで裏付ける強力なツールです。従来の「なんとなく品質が悪い」といった主観的な判断ではなく、統計的根拠に基づいた改善活動が展開できます。

異常パターンの分析により、設備の調整不良、材料の品質変動、作業者のスキル差など、具体的な原因を特定しやすくなるのです。

また、改善効果についても定量的に評価できるため、PDCAサイクルがより効率的に回せるようになります。

現場スタッフにとっても、グラフという視覚的な情報により品質状態が理解しやすく、改善への意欲向上につながるでしょう。

結果として、組織全体で継続的改善の文化が根付きやすくなります。

メリット4:品質保証体制の強化と顧客信頼度向上

企業の品質保証体制も大幅に強化可能です。統計的な品質管理手法を活用していることで、顧客に対して品質への取り組みを客観的に示せるようになります。

特にBtoB取引では、品質管理の仕組みが取引先選定の重要な要素となるケースが増えています。

XR管理図による品質データの蓄積は、顧客監査や品質会議での説明資料としても活用できるでしょう。さらに、万が一品質問題が発生した際も、管理図のデータにより問題の発生時期や範囲を特定しやすくなります。

迅速で的確な対応により、顧客からの信頼を維持しやすくなるのです。

メリット5:ISO9001等の品質マネジメント要求への対応

多くの国際規格や業界標準では、統計的手法による品質管理が要求されています。

ISO9001品質マネジメントシステムにおいても、プロセスの監視・測定において統計的手法の活用が推奨されているのです。

XR管理図は、このような要求事項への対応として非常に有効な手法といえます。また、自動車業界のIATF16949や医療機器業界のISO13485などでも、統計的工程管理の実施が求められています。

XR管理図を導入することで、これらの規格要求への適合性を効率的に実現できるでしょう。認証取得や維持審査において、品質管理の取り組みを具体的に示すエビデンスとしても活用できます。

XR管理図の3つの構成要素と見方の基本ルール

XR管理図を正しく活用するために、基本的な構成要素と見方を理解しましょう。

- 構成要素1:X管理図による平均値の変動監視

- 構成要素2:R管理図によるばらつきの変動監視

- 構成要素3:管理限界線による異常判定システム

順番に解説していきます。

構成要素1:X管理図による平均値の変動監視

X管理図(エックスバー管理図)は、各サンプル群の平均値を時系列でプロットしたグラフです。

製品の寸法、重量、硬度などの品質特性値について、複数の製品(通常4~5個)を1つの群として平均値を計算します。

その平均値を横軸の時間経過に沿ってプロットし、品質の中心位置がどのように変動しているかを監視するのです。たとえば、部品の長さが目標値10mmの場合、各群の平均値が10mm付近で安定していれば工程は正常状態といえます。

しかし、平均値が徐々に大きくなったり小さくなったりする傾向が見られれば、設備の摩耗や調整不良などの異常が疑われるでしょう。

X管理図により、品質の「狙い」がずれていないかを継続的に確認できるのです。

構成要素2:R管理図によるばらつきの変動監視

R管理図(レンジ管理図)は、各サンプル群内での最大値と最小値の差(範囲)をプロットしたグラフです。同じ群内の製品でも個体差によるばらつきが存在しますが、そのばらつきの大きさを監視するために使用します。

範囲の値が小さければ品質が安定しており、値が大きければ品質にばらつきが生じていることを示すのです。

具体例として、5個の部品の長さが「10.1mm、9.9mm、10.0mm、10.2mm、9.8mm」だった場合、範囲は最大値10.2mm-最小値9.8mm=0.4mmとなります。

この範囲の値が時間とともに大きくなる傾向があれば、工程でばらつきが拡大している異常状態と判断できるでしょう。

R管理図により、品質の「ばらつき」が管理されているかを確認できます。

構成要素3:管理限界線による異常判定システム

管理限界線は、統計的に正常な範囲を示すライン群で、XR管理図の異常判定に不可欠な要素です。

中心線(CL:Central Line)、上方管理限界線(UCL:Upper Control Limit)、下方管理限界線(LCL:Lower Control Limit)の3本のラインで構成されています。

これらのラインは統計学的な計算により設定され、正常状態では99.73%のデータがUCLとLCLの間に入ることが期待されるのです。

つまり、データがUCLを上回ったりLCLを下回ったりする確率は、統計的に0.27%と非常に低い値となります。

そのため、管理限界線を外れたデータが観測された場合は、偶然ではなく工程に何らかの異常が発生した可能性が高いと判断できるのです。この仕組みにより、客観的で科学的な異常判定が実現できます。

5つのステップで完成!XR管理図の作成手順

XR管理図を実際に作成するための具体的な手順を、5つのステップで説明します。

- データ収集と群の設定(20群以上推奨)

- 各群の平均値と範囲の計算

- 総平均と範囲平均の算出

- 管理限界線の計算(A2、D3、D4係数活用)

- グラフ作成と管理限界線の記入

順番に解説していきます。

ステップ1:データ収集と群の設定(20群以上推奨)

XR管理図作成の第一歩は、品質データの収集と群(サブグループ)の設定です。

1つの群には通常4~5個のサンプルを含め、合理的サブグループの原則に従って設定します。これは、群内のサンプルは可能な限り同じ条件で製造され、群間には時間的な間隔があることを意味するのです。

たとえば、1時間ごとに連続生産された5個の製品を1群とし、これを20群以上収集することが推奨されます。データ数が少ないと管理限界線の信頼性が低下するため、最低でも20群のデータが必要となるでしょう。

データ収集時には、製造条件(作業者、設備、材料など)も記録しておくと、後の異常原因分析に役立ちます。

ステップ2:各群の平均値と範囲の計算

収集したデータから、各群の平均値(X̄)と範囲(R)を計算します。

平均値は群内のサンプル値をすべて足して、サンプル数で割ることで求められます。

範囲は群内の最大値から最小値を引いた値で計算するのです。

具体例として、ある群のデータが「10.1、9.9、10.0、10.2、9.8」だった場合を見てみましょう。

平均値は(10.1 + 9.9 + 10.0 + 10.2 + 9.8)÷5=10.0となります。範囲は10.2-9.8=0.4となるのです。

全ての群について同様の計算を行い、平均値と範囲のデータを整理します。

ステップ3:総平均と範囲平均の算出

各群の平均値と範囲を求めた後、全体の総平均(X̄̄)と範囲平均(R̄)を計算します。

総平均は、各群の平均値をすべて足して群の数で割ることで求められます。範囲平均は、各群の範囲をすべて足して群の数で割った値です。

これらの値は、管理図の中心線として使用されるため、正確な計算が重要となります。

たとえば20群のデータがある場合、20個の群平均値を足して20で割ったものが総平均になるのです。同様に、20個の群範囲を足して20で割ったものが範囲平均となります。

これらの値がXR管理図の基準値として機能します。

ステップ4:管理限界線の計算(A2、D3、D4係数活用)

管理限界線の計算には、統計的に定められた係数を使用します。

サンプルサイズ(群内のサンプル数)に応じて、A2、D3、D4といった係数が決められているのです。

X管理図の上方管理限界線(UCL)は「総平均+A2×範囲平均」で計算します。下方管理限界線(LCL)は「総平均-A2×範囲平均」となるのです。

R管理図については、UCLが「D4×範囲平均」、LCLが「D3×範囲平均」で計算されます。たとえば、サンプルサイズが5の場合、A2=0.577、D3=0、D4=2.114という係数を使用するのです。

これらの係数は統計学的に導出された値で、JIS規格にも明記されています。

ステップ5:グラフ作成と管理限界線の記入

最後に、計算結果を基にしてXR管理図を作成します。

横軸に群番号(時間軸)、縦軸に測定値を設定し、X管理図とR管理図を上下に配置するレイアウトが一般的です。

各グラフには中心線、上方管理限界線、下方管理限界線を引き、データポイントをプロットします。Excelなどの表計算ソフトを活用すれば、効率的にグラフを作成できるでしょう。

作成されたグラフには、作成日、対象工程、品質特性などの情報も記載しておきます。完成したXR管理図は、現場での品質監視ツールとして日常的に活用できるようになるのです。

XR管理図で発見できる4つの異常パターン

XR管理図を活用する上で、異常パターンの識別と適切な対処が重要になります。

- 管理限界線からの逸脱

- 連続する上昇・下降トレンド

- 中心線を跨ぐ周期的変動

- 中心線に偏った分布

順番に解説していきます。

異常パターン1:管理限界線からの逸脱

最も分かりやすい異常パターンは、データポイントが管理限界線を超える場合です。統計的には0.27%の確率でしか発生しない事象のため、ほぼ確実に工程異常と判断できます。

この異常が発生した場合は、即座に工程を停止し、原因調査を実施しなければなりません。原因としては、設備の故障、工具の摩耗、材料の不良、作業ミスなどが考えられるでしょう。

対処法としては、まず最新のサンプルを再測定して測定ミスでないことを確認します。その後、発生時刻前後の製造条件を詳しく調査し、変更点や異常な出来事がなかったかを確認するのです。

原因が特定できたら対策を講じ、工程が安定状態に戻ったことを確認してから生産を再開します。

異常パターン2:連続する上昇・下降トレンド

データポイントが連続して上昇または下降する傾向は、工程の徐々な変化を示しています。

一般的に7点連続で同じ方向に変化する場合は、統計的に異常と判定されるのです。このパターンは、設備の摩耗や劣化、環境条件の変化などが原因となることが多いでしょう。

たとえば、切削工具の摩耗により製品寸法が徐々に変化するケースが典型例です。対処法としては、トレンドの原因となる要因を特定し、予防保全や定期調整を実施します。

設備のメンテナンススケジュールを見直し、異常が発生する前に対策を講じることが効果的でしょう。

また、環境要因(温度、湿度など)が影響している場合は、作業環境の管理強化も必要になります。

異常パターン3:中心線を跨ぐ周期的変動

データが中心線の上下で周期的に変動するパターンは、システマティックな変動要因を示しています。作業者の交代、材料のロット切り替え、設備の運転サイクルなどが原因となることが多いのです。

このような周期的変動は、工程の安定性を損なう要因として重要視する必要があります。対処法としては、まず変動の周期を分析し、製造条件の変更タイミングとの関連を調査します。

作業者による品質差がある場合は、作業標準化や技能教育により差を是正するのです。材料や設備に起因する場合は、品質の安定した材料の選定や設備の改良を検討します。

周期的変動の原因を除去することで、工程の安定性を大幅に向上させられるでしょう。

異常パターン4:中心線に偏った分布

データポイントが中心線の片側に偏って分布するパターンも、工程異常の兆候です。

連続する9点以上が中心線の同じ側にある場合は、統計的に異常と判定されます。この異常は、工程の平均値が設定値からずれていることを示しているのです。

原因としては、設備の調整不良、測定機器の校正ずれ、作業方法の変更などが考えられるでしょう。対処法としては、まず測定機器の校正状態を確認し、測定誤差でないことを確認します。

次に、工程の調整状態をチェックし、必要に応じて再調整を実施するのです。作業方法に変更があった場合は、その影響を評価し、標準作業への復帰や新たな標準化を検討します。

導入前に知っておきたい3つのデメリットと解決策

XR管理図の導入には多くのメリットがある一方で、事前に理解しておくべきデメリットも存在します。

- 継続的なデータ収集の負担と自動化による解決

- 統計知識が必要な点と教育体制の構築

- 初期導入コストとROI計算による正当化

順番に解説していきます。

デメリット1:継続的なデータ収集の負担と自動化による解決

XR管理図を効果的に運用するためには、継続的なデータ収集が不可欠です。しかし、手作業でのデータ収集は現場スタッフにとって大きな負担となり、運用が途中で頓挫する原因にもなります。

特に人手不足が深刻な製造現場では、追加的な作業負荷は現実的でない場合も多いでしょう。この課題に対する解決策として、測定・記録の自動化が有効です。

デジタルノギス、マイクロメータなどの測定器とパソコンを接続し、測定データを自動記録するシステムを構築できます。

さらに、IoTセンサーや画像処理技術を活用すれば、非接触での自動測定も実現可能でしょう。初期投資は必要ですが、長期的な運用効率と人的コストを考慮すれば、十分に回収可能な投資といえます。

デメリット2:統計知識が必要な点と教育体制の構築

XR管理図を正しく理解し運用するためには、基本的な統計知識が必要となります。

管理限界線の意味、異常判定ルール、原因分析の考え方など、専門的な内容を習得しなければなりません。製造現場のスタッフにとって、これらの統計的概念は馴染みがなく、理解に時間がかかる場合があります。

この課題の解決策として、段階的な教育プログラムの実施が効果的です。まず管理職や品質管理担当者が統計的品質管理の研修を受講し、社内での指導体制を整備します。

現場スタッフには、統計理論よりも実践的な見方や判定方法に重点を置いた教育を実施するのです。外部の専門機関やコンサルタントを活用した研修も、知識習得の促進に役立つでしょう。

デメリット3:初期導入コストとROI計算による正当化

XR管理図の導入には、測定機器、ソフトウェア、教育費用などの初期投資が必要です。

中小製造業にとって、これらのコストは決して小さくない負担となる場合があります。また、効果が現れるまでには一定の期間が必要で、短期的な成果を求める経営陣の理解を得にくいケースもあるでしょう。

この課題に対しては、導入効果を定量的に示すROI(投資利益率)計算が重要になります。

不良品削減効果、生産効率向上効果、品質トラブル対応コスト削減効果などを金額換算し、投資回収期間を明確にするのです。

段階的導入により初期コストを抑制し、効果を確認しながら展開範囲を拡大する方法も有効でしょう。成功事例を社内で共有することで、導入効果の理解促進にもつながります。

他の品質管理手法との違いと使い分けの判断基準

XR管理図は計量値(連続量)を対象とした管理図ですが、品質特性によって他の管理手法との使い分けが必要です。計数値(不良品数や不良率)を管理する場合は、P管理図やNP管理図、C管理図、U管理図などが適用されます。

P管理図は不良率の管理、NP管理図は不良個数の管理、C管理図は欠点数の管理、U管理図は単位当たりの欠点数管理に使用されます。

またXR管理図と類似した手法として、X-s管理図(エックスバー・エス管理図)があります。X-s管理図は範囲(R)の代わりに標準偏差(s)を用いる方法で、サンプルサイズが大きい場合により適切とされているのです。

一般的に、サンプルサイズが10を超える場合はX-s管理図の使用が推奨されるでしょう。

品質特性の性質、測定方法、サンプルサイズなどを総合的に考慮し、最適な管理図を選択することが重要です。

さらに、工程能力指数(Cp、Cpk)との組み合わせにより、より包括的な品質管理体制を構築できます。

XR管理図の今後の展望

製造業のデジタル化が進む中で、XR管理図の活用方法も大きく進化しています。IoT技術の普及により、リアルタイムでのデータ収集と自動判定が実現しつつあります。

センサーから得られる連続データを統計ソフトウェアで自動処理し、異常発生時には即座にアラートを発信するシステムが実用化されているのです。

また、AI(人工知能)技術との組み合わせにより、従来の統計的判定を超えた高度な異常検知も可能になってきました。

機械学習アルゴリズムを活用すれば、複雑なパターンの異常や微細な変化も検出できるようになるでしょう。さらに、クラウドコンピューティングの活用により、複数拠点の品質データを統合管理し、グローバルな品質監視体制の構築も進んでいます。

これらの技術進歩により、XR管理図はより使いやすく、より効果的な品質管理ツールとして発展し続けるでしょう。

製造業経営者にとって、これらの新技術を積極的に取り入れることで、競争優位性の確保と持続的な成長を実現できるはずです。

まとめ

XR管理図は、製造業の品質管理において欠かせない重要なツールです。

統計的根拠に基づいた客観的な品質判定により、勘と経験に頼った従来の管理方法から脱却できます。

XR管理図の主要メリットは以下のとおりです。

| メリット | 効果 |

|---|---|

| 早期異常発見 | 不良品コストの削減 |

| 工程安定化 | 生産効率の向上 |

| データ活用 | 客観的な現場改善 |

| 品質保証強化 | 顧客信頼度の向上 |

| 規格対応 | ISO9001等への適合 |

導入時のデメリットについても、適切な対策により解決可能です。

- データ収集負担 → 測定の自動化で解決

- 統計知識の必要性 → 段階的教育プログラムで対応

- 初期コスト → ROI計算による投資効果の明確化

XR管理図の効果的な活用により、品質向上とコスト削減を同時に実現し、製造業の競争力強化につなげられるでしょう。

デジタル技術の進歩とともに、XR管理図はより使いやすく高機能なツールへと進化しています。今後の製造業経営において、XR管理図は品質管理の中核を担う重要な戦略ツールとなるはずです。