製造業の品質管理において「Ppk」という用語を耳にする機会が増えているのではないでしょうか。品質向上とコスト削減を同時に実現したい経営者にとって、Ppkは重要な判断指標となります。

しかし、具体的な意味や活用方法について詳しく理解している方は多くありません。新製品の立ち上げや工程改善の効果測定において、Ppkを正しく活用できれば、より迅速で的確な経営判断が可能になります。

本記事では、製造業経営者が知るべきPpkの基本概念から実践的な活用方法までを解説していきます。

目次

Ppkとは?

Ppkは「工程性能指数」と呼ばれる品質管理の重要な指標です。製造工程がまだ安定していない段階でも、現在の工程がどの程度の品質を実現できているかを数値で評価できます。

以下の2つのポイントについて順番に解説していきます。

- Ppkの定義と製造業での意味

- なぜ製造業経営者にとって重要なのか

Ppkの定義と製造業での意味

Ppkは「Preliminary Process Performance Index」の略称で、日本語では「工程性能指数」と呼ばれています。

工程能力指数のCpkとは異なり、工程が統計的に安定していなくても使用できる特徴があります。新しい製品の製造を開始したばかりの時期や、設備を導入したばかりの段階でも、現在の工程がどの程度の品質レベルにあるかを把握できるのです。

具体的には、30から50個程度の製品データがあれば計算可能で、製造現場での実態に近い能力を示す指標として活用されています。製造業では、顧客要求や規格に対して工程がどの程度対応できているかを客観的に評価する際に重要な役割を果たします。

なぜ製造業経営者にとって重要なのか

経営者にとってPpkが重要な理由は、迅速な現状把握と的確な判断材料を提供してくれる点にあります。

新製品の量産開始判断や設備投資の効果測定において、感覚的な判断ではなく数値に基づいた客観的な評価が可能になるのです。

また、IATF16949などの自動車業界品質規格においても、Ppkは重要な管理指標として位置づけられており、顧客への品質保証における説明責任を果たす上でも欠かせません。

さらに、品質異常が発生した際の原因分析や改善効果の確認においても、Ppkを活用することで迅速な対応が可能となります。経営資源の効率的な配分や投資対効果の判断において、Ppkは重要な判断材料を提供してくれる指標といえるでしょう。

CpkとPpkの3つの違い|使い分けの判断基準

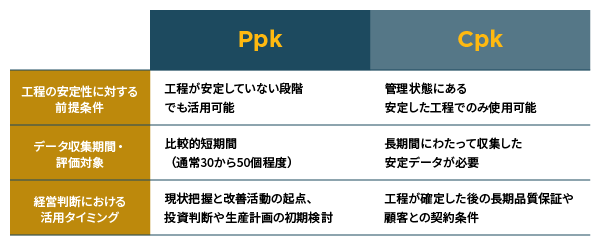

多くの製造業では工程能力指数のCpkが広く使われていますが、PpkとCpkには明確な違いがあります。

- 工程の安定性に対する前提条件

- データ収集期間と評価対象

- 経営判断における活用タイミング

順番に解説していきます。

違い1:工程の安定性に対する前提条件

CpkとPpkの最も大きな違いは、工程の安定性に対する前提条件です。Cpkは統計的に管理状態にある安定した工程でのみ使用できる指標であるのに対し、Ppkは工程が安定していない段階でも活用できます。

新しい製品の立ち上げ初期段階や設備導入直後など、まだ工程が安定していない時期には、Cpkを計算しても意味のある結果が得られません。

一方、Ppkはこのような不安定な状況でも現在の工程性能を評価でき、改善の方向性を示してくれる重要な指標となるのです。製造現場では、工程の成熟度に応じてPpkからCpkへと段階的に評価指標を移行していく使い方が効果的とされています。

違い2:データ収集期間と評価対象

データの収集方法においても、PpkとCpkには大きな違いがあります。Ppkは比較的短期間(通常30から50個程度)のデータで計算でき、即座に現状把握ができる利点も。

これに対してCpkは、長期間にわたって収集した安定データが必要で、工程の真の能力を評価するために時間がかかります。初期流動管理の段階では、迅速な判断が求められるため、短期間で評価可能なPpkの活用価値が高いといえるでしょう。

また、Ppkは実際の製造条件下での性能を反映しているため、顧客への納期回答や品質保証において実用的な指標として機能します。

違い3:経営判断における活用タイミング

経営判断のタイミングにおいても、両指標の使い分けが重要になります。Ppkは速報的な現状把握と改善活動の起点として活用し、投資判断や生産計画の初期検討に役立てることができます。

一方、Cpkは工程が確定した後の長期品質保証や顧客との契約条件として使用されることが一般的です。

経営者としては、新規事業や新製品開発の初期段階ではPpkによる迅速な評価を重視し、事業が軌道に乗った段階でCpkによる長期的な品質保証体制に移行する戦略が効果的でしょう。

このような段階的なアプローチにより、リスクを最小化しながら事業展開を進めることが可能になります。

Ppk計算方法と評価基準|経営者が知るべき数値の見方

Ppkの計算方法を理解することで、製造現場から報告される数値の意味を正確に把握できるようになります。

以下の3つのポイントについて順番に解説していきます。

- Ppk計算式の基本構造

- 評価基準値と経営判断への活用

- 実際の計算例と解釈方法

Ppk計算式の基本構造

Ppkの基本計算式は、規格の上限値と下限値に対する工程の性能を評価する仕組みになっています。

具体的には、Ppk = min[(USL-μ)/(3σ), (μ-LSL)/(3σ)]という式で計算されます。

- USLは規格上限値

- LSLは規格下限値

- μは平均値

- σは標準偏差

を表しており、これらの値から工程がどの程度安定して規格内の製品を作れるかを数値化できるのです。

計算に必要なデータは、実際に製造した製品の測定結果から取得でき、通常は30個以上のサンプルがあれば信頼性のある結果が得られます。

重要なのは、測定方法の標準化と正確なデータ収集であり、これらが計算結果の信頼性を左右します。

評価基準値と経営判断への活用

一般的に、Ppk値が1.33以上であれば工程として良好とされ、1.67以上であれば優秀な工程と評価されます。しかし、業界や製品の重要度によって求められる基準値は異なるため、顧客要求や業界標準を確認することが重要です。

自動車業界では特に厳しい基準が求められることが多く、安全に関わる部品では1.67以上が要求される場合もあります。経営者としては、Ppk値が基準を下回った場合の対応方針を事前に決めておくことが大切でしょう。

具体的には、1.33未満の場合は緊急改善、1.0未満の場合は生産停止といった明確な判断基準を設定することで、迅速な対応が可能になります。

実際の計算例と解釈方法

製造現場での具体例として、ある部品の寸法管理においてPpkを計算してみましょう。規格が10.0±0.5mmの部品において、実測データの平均が10.1mm、標準偏差が0.15mmだった場合を考えます。

上限側のPpk = (10.5-10.1)/(3×0.15) = 0.89、下限側のPpk = (10.1-9.5)/(3×0.15) = 1.33となり、小さい方の0.89がPpk値となります。

この結果から、工程は下限側には余裕があるものの、上限側に問題があることが分かり、平均値を規格中心に近づける改善が必要と判断できるのです。このように、Ppk値とその計算過程を分析することで、具体的な改善方向を特定し、効率的な対策を立てることが可能になります。

製造現場でPpkを活用する4つの場面

Ppkを効果的に活用することで、製造現場での様々な課題解決と経営効果の向上が期待できます。

具体的な活用場面を理解することで、投資対効果を最大化できるでしょう。

以下の4つの場面について順番に解説していきます。

- 新製品・新工程の立ち上げ時評価

- 品質異常時の原因分析と改善効果確認

- 顧客要求への対応と品質保証

- 工程改善と生産性向上の指標

場面1:新製品・新工程の立ち上げ時評価

新製品の立ち上げや新しい工程の導入時において、Ppkは初期流動管理の重要な指標として機能します。

設備導入直後や作業者が新しい作業に慣れていない段階でも、現在の工程性能を客観的に評価できるため、量産移行の判断材料として活用できるのです。

従来の感覚的な判断に頼っていた立ち上げ期間を短縮し、より確実な品質レベルでの量産開始が可能になります。また、投資した設備や技術導入の効果を早期に数値化できるため、投資対効果の検証と次の投資計画立案にも役立てることができます。

経営者としては、新規事業展開におけるリスク軽減と収益確保の両立を図る上で、Ppkによる客観的評価は欠かせない要素といえるでしょう。

場面2:品質異常時の原因分析と改善効果確認

品質問題が発生した際の迅速な現状把握と改善効果の確認において、Ppkは強力なツールとなります。異常発生前後のPpk値を比較することで、問題の程度を定量的に把握し、顧客への報告や社内での対策検討に活用できるのです。

また、改善施策を実施した後のPpk値の変化を追跡することで、対策の効果を客観的に評価し、追加対策の必要性も判断できるでしょう。

緊急対応が求められる品質異常において、感情的な判断ではなく数値に基づいた冷静な対応が可能になり、顧客信頼の維持にもつながります。

さらに、類似の問題が再発した際の対応方針や予防策の立案において、過去のPpk値の変化パターンを参考にできる利点もあります。

場面3:顧客要求への対応と品質保証

顧客からの品質要求に対する客観的な証明手段として、Ppkは重要な役割を果たします。特に自動車業界をはじめとする厳格な品質基準を要求される分野では、Ppk値の提示が契約条件や継続取引の前提となることも少なくありません。

新規顧客開拓や既存顧客との関係強化において、数値による品質保証能力の証明は競合他社との差別化要素となります。また、品質監査や認証取得の際にも、Ppk値は工程管理能力を示す重要な指標として評価されるため、事業継続と拡大に直結する要素といえるでしょう。

経営者としては、営業戦略と品質管理戦略を連動させる上で、Ppkを活用した品質保証体制の構築が競争優位性確保の鍵となります。

場面4:工程改善と生産性向上の指標

継続的な工程改善活動において、Ppkは改善効果の見える化と従業員のモチベーション向上に貢献します。カイゼン活動や設備改良の効果を数値で確認できるため、改善に取り組む従業員の達成感と次の改善への意欲を高める効果が期待できるのです。

また、複数の工程や部門間でのPpk値比較により、改善優先順位の客観的な判断と資源配分の最適化が可能になります。

生産性向上とコスト削減の効果を定量的に把握することで、改善活動への投資対効果を明確化し、継続的な改善文化の定着を図ることができるでしょう。

経営者としては、現場の改善活動を数値で評価し、適切な評価と報酬制度に反映させることで、組織全体の改善意欲向上と競争力強化を実現できます。

Ppk導入成功のための3つのポイント

Ppkを効果的に活用するためには、導入時の重要なポイントを押さえることが必要です。

以下の3つのポイントについて順番に解説していきます。

- 適切なデータ収集体制の構築

- 全社的な理解促進と活用体制

- CpkとPpkの使い分けルール明確化

ポイント1:適切なデータ収集体制の構築

Ppk算出の基盤となるデータ収集体制の整備が、導入成功の最重要ポイントです。測定方法の標準化と測定機器の校正管理を徹底し、誰が測定しても同じ結果が得られる体制を構築する必要があります。

また、データの収集頻度や記録方法を明確に定め、継続的にデータが蓄積される仕組みを整えることが重要です。特に複数の作業者や複数のシフトで生産を行う場合は、測定のバラツキが計算結果に大きく影響するため、十分な教育と管理が必要です。

経営者としては、初期投資として測定設備の整備と人材教育に十分な予算を確保し、データの信頼性確保を最優先に取り組むことが成功の鍵となります。

ポイント2:全社的な理解促進と活用体制

Ppkの導入効果を最大化するためには、経営層から現場作業者まで全社的な理解促進が欠かせません。単に品質管理部門だけの取り組みではなく、営業部門や生産技術部門など関連する全部門でPpkの意味と活用方法を共有する必要があります。

定期的な教育研修や勉強会を開催し、Ppk値の見方と改善活動への活かし方を浸透させることが重要でしょう。また、Ppk値の変化を全社で共有できる情報システムの整備により、部門間の連携と迅速な対応が可能になります。

経営者のリーダーシップのもと、Ppkを活用した品質管理文化を組織全体に根付かせることで、持続的な改善効果を実現できるのです。

ポイント3:CpkとPpkの使い分けルール明確化

混乱を避けるために、CpkとPpkの使い分けのルールを明確に定めることが重要です。工程の成熟度や製品の重要度に応じて、どちらの指標を使用するかの判断基準を文書化し、全社で統一した運用を行う必要があります。

一般的には、新製品立ち上げから3か月程度はPpkを使用し、工程が安定した段階でCpkに移行するといった時間軸での使い分けが効果的でしょう。

また、顧客要求や業界標準に応じて、どちらの指標を優先するかの方針も明確にしておくことが大切です。

経営者としては、使い分けルールの策定と徹底により、一貫性のある品質管理体制を構築し、組織全体の効率向上と品質向上の両立を図ることができます。

Ppkの今後の展望

製造業のデジタル化が進む中で、Ppkの活用方法も大きく変化していくと予想されます。

IoTセンサーやAI技術の発達により、リアルタイムでのPpk計算と自動的な工程調整が可能になり、より高度な品質管理システムが実現されるでしょう。

また、クラウド技術の活用により、複数拠点での製造データを統合したPpk管理や、サプライチェーン全体での品質情報共有が進むと考えられます。さらに、予測分析技術の発達により、Ppk値の変化傾向から品質異常を事前に予測し、予防的な対策を講じることも可能になるでしょう。

持続可能な製造業の実現に向けて、Ppkは環境負荷削減と品質向上を両立させる重要な指標としても注目されていくと予想されます。

まとめ

本記事では、製造業経営者が知るべきPpkの基本から実践的な活用方法まで詳しく解説してきました。

以下の表で、Ppkの重要ポイントを整理します。

| 項目 | 内容 |

|---|---|

| 基本概念 | 工程が不安定でも使用可能な性能指数 |

| Cpkとの違い | 短期間データで評価可能、初期段階から活用 |

| 評価基準 | 1.33以上が良好、1.67以上が優秀 |

| 主要活用場面 | 新製品立ち上げ、品質異常対応、顧客対応、工程改善 |

Ppk導入を成功させるための重要なポイントは以下の通りです。

- データ収集体制の整備:測定方法の標準化と継続的なデータ蓄積

- 全社的な理解促進:経営層から現場まで一貫した活用体制

- 使い分けルールの明確化:CpkとPpkの適切な使い分け基準

Ppkは製造業の品質管理において、迅速な現状把握と的確な経営判断を支援する強力なツールです。

適切な導入と活用により、品質向上とコスト削減の両立を実現し、競争優位性の確保につなげることができるでしょう。

今後のデジタル化の進展とともに、Ppkの活用範囲はさらに拡大し、製造業の発展に貢献していくと期待されます。