製造業において品質管理は競争力の源であり、特に工程能力を数値化するCpkは経営判断を支える重要な指標として位置づけられています。

近年、グローバル化の進展により品質要求が厳格化しており、顧客から「Cpk1.33以上」といった具体的な数値基準を求められるケースが増加しているのが現状です。

しかし、Cpkの概念や計算方法を正しく理解せずに運用している企業も多く、本来の効果を発揮できていない場合があります。

また、単なる品質管理ツールとして捉えるだけでなく、経営改善や投資判断、競合優位性の確立といった戦略的活用の可能性も十分に認識されていません。

この記事では、製造業経営者が知っておくべきCpkの基本概念から計算方法、CpとCpkの違い、そして具体的な経営改善への5つの活用法までを解説します。

目次

Cpkとは?製造業経営者が押さえるべき3つの基本概念

製造業における品質管理の核心を担うCpkについて、経営者として知っておくべき基本概念を解説します。

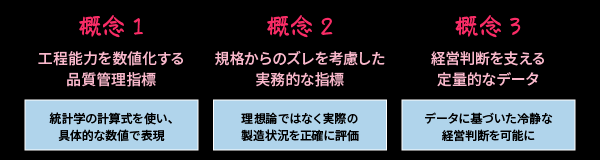

Cpkを理解するために重要な3つの概念があります。

- 概念1:工程能力を数値化する品質管理指標

- 概念2:規格からのズレを考慮した実務的な指標

- 概念3:経営判断を支える定量的なデータ

順番に解説していきます。

概念1:工程能力を数値化する品質管理指標

Cpkは「工程能力指数」と呼ばれる統計学に基づいた品質管理の指標です。

これまで感覚的に判断していた「この工程は安定している」「品質にばらつきがある」といった状況を、0.8や1.2といった具体的な数値で表現できるようになります。

統計学の計算式を使って算出されるため、誰が計算しても同じ結果が得られる客観性があることが特徴です。

さらに、異なる工程や製品ライン同士を比較する際の共通の物差しとして活用でき、製造現場の状況を経営層が正確に把握する手段となっています。

概念2:規格からのズレを考慮した実務的な指標

Cpkの最大の特徴は、製品規格の中心からのズレを考慮して計算される点にあります。製造現場では、目標値ぴったりに製品を作ることは困難で、実際には少しずつズレが生じるものです。

たとえば、直径10mmの部品を作る場合、実際の製品は9.8mmや10.2mmといった値になることが一般的です。

Cpkはこのような現実的なズレを数値計算に組み込むため、理想論ではなく実際の製造状況を正確に評価できる指標となっています。

また、製品規格の上限値と下限値の両方から計算されるため、どちら側にズレているかも判断可能です。

この実務的な評価により、具体的な改善策を立てやすくなることが経営者にとって大きなメリットといえるでしょう。

概念3:経営判断を支える定量的なデータ

Cpkは感情的な判断を排除し、データに基づいた冷静な経営判断を可能にします。

品質問題が発生した際、「現場の技術力が足りない」「設備が古い」といった主観的な原因分析になりがちですが、Cpkがあれば数値で問題の所在を特定できます。

さらに、複数の製造ラインや工程を比較する際、Cpk値の大小で優先的に改善すべき箇所を明確に判断可能です。

投資判断においても、設備更新前後のCpk値を比較することで、投資効果を定量的に評価できるようになります。

加えて、取引先や顧客に対する品質保証の根拠として、Cpk値を提示できることも重要なポイントです。経営者として品質管理体制の強化を図る上で、Cpkは欠かせない判断材料となっています。

Cpkの計算例

Cpkの計算方法を具体的な数値を使って説明します。

製品の規格が「10±1mm」(上限11mm、下限9mm)で、100個の製品を測定した結果、

- 平均値が10.2mm

- 標準偏差が0.3mm

だったとします。

まず上限側のCpkを計算すると「(11-10.2)÷(3×0.3)=0.89」となります。

次に下限側のCpkを計算すると「(10.2-9)÷(3×0.3)=1.33」となります。

Cpkは2つの値のうち小さい方を採用するため、この工程のCpk値は「0.89」です。

この結果は1.33未満なので「工程能力が不足している」と判断され、改善が必要な状態を示しています。

計算に必要なのは製品の規格値、測定データの平均値、そして標準偏差の3つだけです。

標準偏差は製品のばらつき具合を表す数値で、値が小さいほど品質が安定していることを意味します。

このような計算を定期的に行うことで、製造工程の品質状態を数値で把握し、適切な改善策を検討できるようになります。

CpとCpkの違いを理解する4つのポイント

品質管理において混同されやすいCpとCpkの違いを、実務的な観点から4つのポイントで整理します。

- 計算方法の根本的な違い

- 評価できる品質レベルの違い

- 経営判断における活用の違い

- 顧客要求への対応における違い

順番に解説していきます。

ポイント1:計算方法の根本的な違い

CpとCpkの最も重要な違いは、計算に使用する基準点にあります。

Cpは製品規格の中心値を基準として計算され、工程のばらつきの大きさのみを評価する指標です。

一方、Cpkは実際の製品の平均値を基準として計算されるため、目標からのズレとばらつきの両方を同時に評価できます。

具体的な計算式では、Cpが「規格幅÷6σ」で算出されるのに対し、Cpkは「規格限界値から平均値までの距離÷3σ」で計算される点が異なります。

このため、同じ製造データでもCpとCpkの数値は異なる結果となることが一般的です。

経営者として重要なのは、Cpが理想的な状況での評価、Cpkが現実的な状況での評価という位置づけで理解することでしょう。

ポイント2:評価できる品質レベルの違い

Cpは工程の「潜在能力」を示し、Cpkは工程の「実際の性能」を表す指標として機能します。

Cp値が高くても、製品の平均値が目標からズレている場合、実際の品質は不安定になることがあったのです。たとえば、製品のばらつきは小さいものの、全体的に規格の上限側にズレている場合、Cpは良好でもCpkは低い値となります。

このような状況では、設備調整により平均値を目標に近づけることで、品質を大幅に改善できる可能性があります。

一方、Cpk値が高い工程は、ばらつきが小さく、かつ目標値付近で安定して製造できている理想的な状態を示していました。経営判断においては、Cpで改善の余地を確認し、Cpkで実際の品質レベルを評価するという使い分けが効果的です。

ポイント3:経営判断における活用の違い

Cpは長期的な設備投資計画の判断材料として活用され、Cpkは短期的な工程改善の指標として機能します。Cp値が低い工程では、根本的な設備能力の向上が必要であり、大規模な投資を伴う改善策が求められることが多いです。

対照的に、Cpkが低い場合は作業手順の見直しや設備の微調整といった比較的軽微な対策で改善できる可能性があります。

また、生産計画においても、Cp値で各工程の最大能力を把握し、Cpk値で実際の稼働状況を監視するという役割分担が可能でした。

品質クレーム対応では、Cpkの変化を追跡することで、改善効果をリアルタイムで確認できることも重要な特徴です。

経営者として両指標を組み合わせることで、効率的な品質管理体制を構築できるでしょう。

ポイント4:顧客要求への対応における違い

顧客や取引先からの品質要求に対して、CpとCpkは異なる役割を果たします。自動車産業などでは、取引要件として「Cpk≧1.33」といった具体的な数値基準が設定されることが一般的です。

この場合、Cp値がいくら高くても、Cpk値が基準を満たさなければ取引継続が困難になる可能性があります。

一方、内部的な工程改善においては、Cp値を参考にして設備能力の限界を把握し、投資の必要性を判断することが重要でした。

さらに、新規顧客開拓の際には、高いCpk値を品質保証能力の証明として活用でき、競合他社との差別化要素となります。

経営戦略として、顧客要求に応じてCpkを重視しつつ、長期的な競争力向上のためにCpも継続的に改善していく姿勢が求められています。

Cpkの計算方法と経営者が知るべき3つの判断基準

Cpkを経営に活用するために必要な計算の考え方と、実務で使える3つの判断基準を解説します。

- 基準1:1.33以上が示す「十分な工程能力」の意味

- 基準2:1.33未満が示す改善の必要性

- 基準3:業界特性を考慮した柔軟な運用

順番に解説していきます。

基準1:1.33以上が示す「十分な工程能力」の意味

Cpk値1.33以上は、製造業界で広く認められた「十分な工程能力」を示す基準値です。この数値は統計学的に、不良品の発生率が1万個に約6個程度という極めて低い水準を意味しています。

自動車産業をはじめとする多くの業界で、取引先に対してCpk≧1.33を要求することが標準的になっており、この基準を満たすことで信頼できるサプライヤーとして認識されます。

経営的な観点では、Cpk1.33以上の工程は品質クレームのリスクが極めて低く、安定した収益を期待できる製造体制といえるでしょう。

また、この水準を維持できている工程は、顧客監査や品質認証の取得においても有利に働くことが多いです。

投資判断においても、Cpk1.33以上の工程は追加的な品質改善投資の優先度を下げ、他の課題に経営資源を集中できるメリットがあります。

基準2:1.33未満が示す改善の必要性

Cpk値が1.33を下回る工程は、品質リスクが高く、早急な改善が必要な状況を示しています。特にCpk1.0未満の場合、統計的に一定の割合で不良品が発生することが予想され、品質クレームや顧客満足度低下のリスクが高まります。

このような工程では、まず原因分析を行い、設備の調整、作業手順の見直し、教育訓練の実施といった具体的な改善策を実行する必要があるでしょう。

改善の緊急度は、Cpk値が低いほど高くなり、特に0.8以下の場合は即座に対策を講じるべき状況です。

経営判断としては、改善に必要な投資額と品質リスクによる損失可能性を比較検討し、費用対効果の高い改善策を選択することが重要でした。

また、改善効果を定期的にCpk値で確認し、継続的な品質向上を図る仕組みを構築することが持続的な競争力につながります。

基準3:業界特性を考慮した柔軟な運用

Cpk基準値は業界や製品特性に応じて柔軟に設定することが実務的なアプローチです。

医療機器や航空宇宙産業では、より厳しい基準としてCpk1.67以上が求められることも珍しくありません。一方、一般消費財や建設資材などでは、コストと品質のバランスを考慮してCpk1.0以上を基準とする場合もあります。

重要なのは、自社の事業戦略や顧客要求水準に適した基準値を設定し、全社で統一した運用を行うことでした。また、新製品開発や新工程導入の初期段階では、段階的に基準値を引き上げるアプローチも効果的です。

経営者として留意すべきは、過度に厳しい基準設定によるコスト増加と、緩すぎる基準による品質リスクのバランスを適切に管理することであり、定期的な基準見直しも重要な経営判断といえるでしょう。

経営改善への5つの活用法

Cpkを経営改善に活用する実践的な方法を、5つの具体的なアプローチで紹介します。

- 製造ラインの優先改善順位の決定

- 品質クレーム防止体制の構築

- 作業者スキル評価と教育計画

- 設備投資の合理的判断基準

- 競合優位性の確立と営業戦略

順番に解説していきます。

活用法1:製造ラインの優先改善順位の決定

複数の製造ラインを抱える企業において、Cpk値は改善投資の優先順位を決定する客観的な判断基準となります。

各ラインのCpk値を一覧化することで、最も品質リスクの高い工程を特定し、限られた改善予算を効果的に配分できるようになります。

たとえば、5つの製造ラインのうち、Cpk0.8のラインとCpk1.5のラインがある場合、明らかに前者への投資を優先すべき判断が可能です。

さらに、改善効果の予測においても、現在のCpk値から目標値までの差を基に、必要な改善幅と投資規模を見積もることができます。

この手法により、感情的な判断や声の大きい部門の要求に左右されることなく、データに基づいた合理的な投資判断を実現できるでしょう。

結果として、全社的な品質レベルの底上げと投資効率の最大化を同時に達成できる経営手法となります。

活用法2:品質クレーム防止体制の構築

Cpkの継続的な監視により、品質問題を事前に察知し、クレーム発生を未然に防ぐ体制を構築できます。

各工程のCpk値に警戒レベルを設定し、基準値を下回った場合に自動的にアラートが発せられる仕組みを導入することが効果的です。

このような予防的アプローチにより、品質問題が顧客に到達する前に社内で解決でき、クレーム対応コストや信頼失墜リスクを大幅に削減できます。

また、過去のクレーム事例とその時のCpk値を分析することで、将来のリスク予測精度を向上させることも可能でした。

定期的なCpk測定とトレンド分析により、工程の安定性を継続的に評価し、品質管理レベルの維持・向上を図ることができます。

さらに、顧客に対してCpkデータを定期報告することで、品質保証体制への信頼を高め、長期的な取引関係の強化にもつながるでしょう。

活用法3:作業者スキル評価と教育計画

個人や班単位のCpk値を測定することで、作業者の技能レベルを客観的に評価し、効果的な教育計画を立案できます。

同じ製品を製造している複数の作業者間でCpk値に差がある場合、技能格差の存在を数値で確認し、指導の必要性を判断できます。

優秀な作業者のCpk値と作業手順を標準化することで、全体のスキルレベル向上と品質の均一化を図ることが可能です。また、新人教育においても、Cpk値の改善度合いで習熟度を測定し、独り立ちのタイミングを客観的に判断できるようになります。

教育投資の効果測定においても、研修前後のCpk値を比較することで、教育プログラムの有効性を定量的に評価できるでしょう。

このような人材育成へのCpk活用により、属人的なスキルに依存しない安定した品質管理体制の構築が実現できます。

活用法4:設備投資の合理的判断基準

設備投資の妥当性判断において、Cpkは投資対効果を定量的に評価する重要な指標となります。現在の設備でのCpk値と、新設備導入後の予想Cpk値を比較することで、投資による品質改善効果を事前に算出できます。

また、設備の経年劣化による品質への影響も、Cpk値の推移を追跡することで客観的に把握し、更新時期の判断材料として活用可能です。

複数の設備更新候補がある場合、それぞれのCpk改善効果と投資額を比較し、最も費用対効果の高い投資を選択できるでしょう。

さらに、設備稼働後の実際のCpk値を測定することで、投資効果の検証と今後の投資計画への反映も行えます。このような設備投資へのCpk活用により、限られた投資予算で最大限の品質改善効果を達成する戦略的な経営判断が実現できます。

活用法5:競合優位性の確立と営業戦略

高いCpk値は、競合他社との差別化要素として営業活動に積極的に活用できる強力な武器となります。新規顧客への提案において、自社工程のCpk値を品質保証能力の証拠として提示することで、技術力と信頼性をアピールできます。

特に品質要求の厳しい業界への参入では、Cpk値が取引開始の必須条件となることも多く、事前の準備と継続的な改善が重要です。

既存顧客に対しても、定期的なCpk値の報告により、品質管理への取り組み姿勢を示し、信頼関係の強化と契約条件の改善交渉に活用できるでしょう。

また、業界平均を上回るCpk値を達成している場合、プレミアム価格での取引や長期契約の獲得といった経営メリットも期待できます。

このような営業戦略へのCpk活用により、単なる価格競争から脱却し、品質による差別化を通じた持続的な競争優位性を確立できます。

導入成功のための4つの重要ポイント

Cpkを経営に効果的に活用するための導入・運用における重要なポイントを4つの視点で解説します。

- 段階的導入による現場への浸透

- 測定システムの整備と運用

- 外部専門家との効果的な連携

- 経営戦略との統合的活用

順番に解説していきます。

ポイント1:段階的導入による現場への浸透

Cpkの全社導入を成功させるには、重要工程から段階的に展開し、現場の理解と協力を得ることが不可欠です。

まず、品質リスクが高い工程や顧客要求の厳しい製品ラインから優先的にCpk測定を開始し、成功事例を作ることが効果的でした。

現場作業者に対しては、Cpkの専門的な計算方法よりも、「品質の安定性を数値で見える化する道具」として分かりやすく説明することが重要です。

また、Cpk改善による具体的なメリット(残業削減、やり直し作業の減少、顧客からの評価向上など)を現場目線で伝えることで、積極的な協力を得られるでしょう。

導入初期は完璧を求めず、測定の習慣化と基本的な理解の浸透に重点を置き、徐々に精度と活用レベルを高めていく柔軟なアプローチが成功の鍵となります。

経営者としては、現場の意見を聞きながら導入計画を調整し、押し付けではない自発的な品質改善文化の醸成を目指すことが長期的な成功につながります。

ポイント2:測定システムの整備と運用

正確なCpk算出には、信頼性の高い測定機器と継続的なデータ収集体制の構築が欠かせません。

測定機器の校正管理や測定者の技能訓練により、測定誤差を最小限に抑え、Cpk値の信頼性を確保することが重要でした。

データ収集の頻度や測定点についても、工程の特性や品質リスクレベルに応じて最適化し、効率的な運用を実現する必要があります。

さらに、収集したデータを自動的にCpk計算し、グラフ化やトレンド分析を行えるシステムの導入により、リアルタイムでの品質管理が可能になります。

測定結果の記録と保管体制も重要であり、過去データとの比較分析や顧客監査への対応を考慮した管理システムを整備することが求められるでしょう。

経営者として、初期投資は必要ですが、長期的な品質管理コストの削減と競争力向上への投資として測定システムの整備を位置づけることが重要です。

ポイント3:外部専門家との効果的な連携

Cpk導入の初期段階では、品質管理の専門知識を持つコンサルタントや技術者との連携が成功を大きく左右します。

外部専門家は、自社の製造特性に適したCpk運用方法の設計や、測定システムの選定・導入において貴重なアドバイスを提供してくれます。

また、従業員向けの教育プログラムの企画・実施や、改善活動の指導においても専門的な知見を活用できるでしょう。重要なのは、外部専門家に依存するのではなく、社内にノウハウを蓄積し、最終的には自立運用できる体制を構築することです。

そのため、専門家との連携期間中に、社内のキーパーソンを育成し、知識の移転を積極的に図ることが必要になります。

経営者として、外部専門家の活用は一時的な投資と位置づけ、長期的な社内能力向上への橋渡し役として戦略的に活用することが重要といえるでしょう。

ポイント4:経営戦略との統合的活用

Cpkを単なる品質管理ツールとして扱うのではなく、経営戦略の重要な構成要素として位置づけることが成功の条件です。

品質方針や中長期事業計画にCpk目標値を明記し、全社的な品質改善の方向性を明確化することが重要でした。

また、人事評価制度や部門業績評価にCpk指標を組み込むことで、品質改善への取り組みを組織全体の行動として定着させることができます。

投資計画においても、Cpk改善効果を投資判断の重要な評価項目として位置づけ、品質向上による長期的な収益性向上を経営戦略に反映させるべきでしょう。

さらに、顧客との関係強化や新規市場開拓においても、Cpkを活用した品質保証体制を競争優位性の源泉として戦略的に活用することが可能です。

経営者として、Cpkを通じた品質管理の高度化を、単なるコスト要因ではなく、持続的成長のための戦略的投資として捉えることが重要な視点といえます。

Cpkの今後の展望

製造業のデジタル化が進む中、Cpkの活用方法も大きく進化していくことが予想されます。

IoT技術の普及により、リアルタイムでの品質データ収集と自動的なCpk算出が可能になり、より迅速な品質管理が実現するでしょう。

AI技術との組み合わせにより、Cpk値の予測や異常の早期発見、最適な改善策の提案といった高度な品質管理システムも実用化が期待されます。

また、サプライチェーン全体でのCpkデータ共有により、調達先から最終顧客まで一貫した品質保証体制の構築が進むと考えられています。

国際的な品質基準の統一化も進んでおり、グローバル市場での競争力確保にCpkの重要性がさらに高まることが予想される状況です。

製造業経営者として、これらの技術動向を踏まえながら、自社のCpk活用レベルを継続的に向上させていくことが競争力維持の鍵となるでしょう。

まとめ

製造業における品質管理において、Cpk(工程能力指数)は経営者が押さえるべき重要な管理指標です。この指標は工程の安定性を数値化し、規格からのズレを考慮した実務的な評価を可能にします。

Cpkには以下の判断基準があります。

| 基準値 | 評価レベル | 経営対応 |

|---|---|---|

| 1.33以上 | 十分な工程能力 | 安定運用・他工程へ注力 |

| 1.0~1.33未満 | 改善が必要 | 工程調整・教育強化 |

| 1.0未満 | 緊急改善必要 | 即座に対策実施 |

導入成功には段階的展開が重要であり、重要工程から開始して現場への浸透を図ることが求められます。

IoTやAI技術との連携により、リアルタイム品質管理の実現も期待され、製造業の競争力向上に不可欠な経営ツールとして位置づけられています。