多品種少量生産が求められる現在の製造業では、作業指示書の管理や技術伝承が大きな課題となっています。

従来の紙ベースの作業手順書では、情報の更新が遅れたり、熟練者の退職により貴重なノウハウが失われたりするリスクが高まっているのです。

そこで注目されているのが、DWI(デジタルワークインストラクション)という新しい作業指示システムです。DWIは製造現場の生産性向上と品質安定化を実現する革新的な技術として、多くの製造企業で導入が進んでいます。

この記事では、DWIの基本概念から導入メリット、成功事例、具体的な導入手順まで、製造業経営者が知るべき情報を網羅的に解説いたします。

目次

DWI(デジタルワークインストラクション)とは?

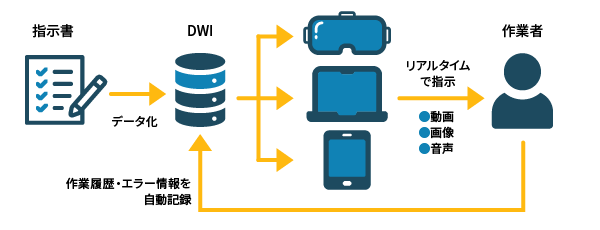

DWI(デジタルワークインストラクション)とは、従来の紙ベースの作業指示書をデジタル化し、タブレットやモニター、AR(拡張現実)デバイスを通じて作業者にリアルタイムで指示を提供するシステムです。

作業手順を動画や画像、音声で分かりやすく表示し、作業者が迷うことなく正確な作業を行えるよう支援します。

従来の静的な紙の手順書とは異なり、作業の進捗に応じて次のステップを自動表示し、必要に応じて詳細な説明や注意点を即座に確認できる点が大きな特徴といえるでしょう。

また、作業履歴やエラー情報を自動で記録するため、品質管理や改善活動にも大きく貢献します。

製造業のDX(デジタルトランスフォーメーション)推進において、DWIは現場レベルでの実用的な解決策として位置づけられており、多くの企業で導入効果が実証されています。

製造業が直面する3つの課題とDWIによる解決策

現在の製造業では、市場環境の変化により以下のような深刻な課題に直面しています。

- 多品種少量生産時代の作業切り替えコスト増大

- 熟練者依存と技術伝承の限界

- 品質ばらつきと教育コストの負担

順番に解説していきます。

課題1:多品種少量生産時代の作業切り替えコスト増大

近年の製造業では、顧客ニーズの多様化により多品種少量生産への対応が必要不可欠となっています。

しかし、従来の紙ベースの作業指示書では、製品が切り替わるたびに新しい手順書を準備し、作業者に配布・説明する時間的コストが膨大になっているのが現状です。

さらに、複雑な製品の場合は手順書が何十ページにもわたり、作業者が必要な情報を探すだけで貴重な時間を浪費してしまいます。

DWIを導入することで、製品切り替え時には画面操作一つで新しい作業手順を瞬時に表示でき、作業者は迷うことなく次の工程に移行できるようになります。

また、製品ごとの作業時間や注意点も自動的に表示されるため、段取り替えの時間を大幅に短縮し、生産効率の向上を実現できるでしょう。

課題2:熟練者依存と技術伝承の限界

製造現場では、長年の経験で培われた熟練者の技術やノウハウに依存している作業が数多く存在します。しかし、少子高齢化の影響で熟練者の退職が相次ぎ、貴重な技術が失われるリスクが深刻化しています。

従来の文字中心の手順書では、熟練者の感覚的な技術や微細な作業のコツを正確に伝えることが困難でした。

DWIでは、熟練者の作業を高解像度の動画で記録し、重要なポイントでスローモーション再生や拡大表示を行うことができます。

さらに、音声による解説や作業時の注意点をテキストで同時表示することで、新人作業者でも熟練者と同等の品質で作業を行えるようになります。

熟練者の技術を標準化し、企業の財産として永続的に活用できる点が大きなメリットといえるでしょう。

課題3:品質ばらつきと教育コストの負担

製造現場では作業者のスキルレベルや経験年数の違いにより、同じ作業でも品質にばらつきが生じることが課題となっています。

特に新人作業者の場合、複雑な手順書を理解するまでに時間がかかり、教育期間中の生産性低下や品質トラブルが発生するリスクが高まります。

また、指導者の確保や教育資料の作成にも多大なコストがかかっているのが実情です。DWIを活用すれば、作業の各工程で正確な手順を視覚的に確認でき、作業ミスを事前に防止できます。

また、作業完了時には自動でチェック項目を表示し、品質確認を徹底することで全体的な品質向上を図れるでしょう。

さらに、新人教育においても統一された高品質な教材を使用できるため、教育効率の向上とコスト削減を同時に実現できます。

DWI導入による5つのメリットと具体的効果

DWI導入により製造企業が得られる主要なメリットは以下の通りです。

- 作業効率の大幅向上の実現

- 品質安定化による不良率削減

- 新人教育期間の大幅短縮

- リアルタイム作業指示更新

- 作業データの自動蓄積と分析

順番に解説していきます。

メリット1:作業効率向上の実現

DWI導入により、作業者は必要な情報を瞬時に確認でき、手順書を探したり読み返したりする時間が大幅に削減されます。

特に複雑な組み立て作業や検査工程において、視覚的な指示により作業速度が向上し、全体の生産性向上に大きく貢献するでしょう。

また、作業の進捗に応じて自動的に次のステップが表示されるため、作業の流れが中断されることがありません。

さらに、必要な工具や部品の情報も画面に表示されるため、準備時間の短縮も実現できます。

多くの導入企業では、従来と比較して作業時間の短縮効果を実感しており、競争力強化につながる重要な改善要素となっています。

メリット2:品質安定化

DWIでは、各作業工程で必要なチェックポイントが自動表示され、作業者が確実に品質確認を行えるようになります。

従来の紙ベースの手順書では見落としがちな細かい注意点も、画面上で強調表示されるため作業ミスを大幅に減らせるでしょう。

また、作業完了時には写真撮影やバーコード読み取りによる確認作業も組み込まれ、トレーサビリティの向上も実現できます。

さらに、異常検知機能により、規定値から外れた作業があった場合には即座にアラートが表示され、不良品の流出を防止できます。

結果として製品の品質が安定し、顧客満足度の向上や修理・交換コストの削減につながる大きな効果が期待できるでしょう。

メリット3:新人教育期間の短縮

DWIを活用することで、新人作業者でも視覚的に分かりやすい指示により、短期間で作業を習得できるようになります。

従来の文字中心の教育資料とは異なり、動画や画像を使った直感的な学習により理解度が大幅に向上するでしょう。

また、作業中に疑問が生じた場合でも、その場で詳細な説明や関連情報を確認できるため、指導者への質問回数も減少します。

さらに、作業履歴が自動記録されるため、新人の習熟度を客観的に把握し、個人に応じた効果的な指導計画を立てることも可能です。

教育期間の短縮により、新人の戦力化が早まり、人材不足の解消や教育コストの削減にも大きく貢献するでしょう。

メリット4:リアルタイム作業指示更新

製造現場では、設計変更や改良により作業手順が変更されることが頻繁にあります。

従来の紙ベースの手順書では、変更内容の周知徹底に時間がかかり、古い手順で作業を継続してしまうリスクがありました。DWIでは、本社や設計部門からの変更指示を瞬時に全ての作業端末に配信でき、作業者は常に最新の手順で作業を行えます。

また、緊急の品質対策や安全対策についても、即座に現場に伝達できるため、迅速な対応が可能となるでしょう。

さらに、変更履歴も自動で管理されるため、いつどのような変更が行われたかを正確に把握でき、品質管理の向上にも貢献します。

メリット5:作業データの自動蓄積と分析

DWIでは、作業者の操作履歴や作業時間、エラー発生状況などのデータが自動的に蓄積されます。

これらのデータを分析することで、作業効率の改善ポイントや品質向上の機会を客観的に特定できるようになるでしょう。

また、熟練者と新人の作業パターンを比較分析することで、効果的な教育方法の開発や作業標準の改善にも活用できます。

さらに、機械の稼働状況や環境データと組み合わせて分析することで、生産性に影響する要因を詳細に把握することも可能です。

蓄積されたデータは継続的な改善活動の基盤となり、長期的な競争力強化につながる貴重な企業資産となるでしょう。

DWI導入の事例から見る課題解決の効果

実際にDWIを導入した製造企業の事例を通じて、具体的な効果と導入プロセスを確認してみましょう。

- 導入前の課題と経営への影響

- 段階的導入プロセスの詳細

- 導入後の定量的成果と投資対効果

順番に解説していきます。

導入前の課題と経営への影響

ある自動車部品メーカーでは、多品種の精密部品を製造しており、従来の紙ベースの作業指示書による運用に限界を感じていました。

特に新製品の立ち上げ時には、複雑な組み立て手順を作業者に習得させるまでに長期間を要し、量産開始の遅れが頻発していたのです。

また、熟練者の退職により、長年培われた品質管理のノウハウが失われ、不良率の増加という深刻な問題に直面していました。

さらに、海外工場への技術移転においても、言語の壁により十分な品質レベルを確保することが困難でした。

これらの課題により、競合他社との差別化が困難となり、収益性の低下という経営上の大きな問題となっていたのです。

段階的導入プロセスの詳細

同社では、DWI導入にあたり段階的なアプローチを採用し、リスクを最小化しながら効果的な導入を進めました。

まず、最も複雑な組み立て工程をパイロット対象として選定し、熟練者の作業を詳細に動画撮影して標準化を図りました。

次に、新人作業者数名を対象としてDWIでの教育を実施し、従来の教育方法との効果比較を行いました。

パイロット導入で良好な結果が確認されたため、段階的に対象工程を拡大し、約1年間で主要な製造工程全体にDWIを展開したのです。

導入過程では、作業者からの意見を積極的に収集し、画面の見やすさや操作性の改善を継続的に実施し、現場の受け入れ度を高めることに成功しました。

導入後の定量的成果と投資対効果

DWI導入から1年後の成果測定では、複数の指標で大幅な改善が確認されました。作業効率については、従来と比較して組み立て工程での作業時間が短縮され、生産性の向上を実現しています。

品質面では、作業ミスによる不良率が大幅に削減され、顧客からのクレーム件数も大きく減少しました。また、新人教育期間の短縮により、人材確保から戦力化までの期間が短くなり、人件費の効率化も達成できたのです。

さらに、海外工場への技術移転においても、言語に依存しない視覚的な指示により、国内工場と同等の品質レベルを確保することに成功しています。

投資回収期間は当初の計画を上回る速さで達成され、継続的な収益改善効果により企業の競争力強化に大きく貢献しているのです。

DWI導入を成功させる4つのステップ

DWIの導入を成功に導くためには、計画的なアプローチが重要です。

- 現状分析と要件定義の進め方

- パイロット導入と効果検証

- 本格展開と社内体制構築

- 継続改善とスケール拡大

順番に解説していきます。

ステップ1:現状分析と要件定義の進め方

DWI導入の第一歩として、現在の作業プロセスを詳細に分析し、改善すべき課題を明確に特定することが重要です。

作業時間の測定、品質データの収集、作業者へのヒアリング調査を通じて、定量的・定性的な現状把握を行いましょう。

特に、作業の複雑さや頻度、エラーの発生パターンを詳細に分析し、DWI導入による効果が最も期待できる工程を優先順位付けします。

また、既存の生産管理システムやERPとの連携要件、セキュリティ要件、予算制約なども含めて総合的に検討する必要があります。

要件定義では、短期的な効果だけでなく、将来の事業拡大や製品多様化も見据えた拡張性を考慮した仕様策定が成功の鍵となるでしょう。

ステップ2:パイロット導入と効果検証

要件定義が完了したら、限定的な範囲でパイロット導入を実施し、実際の効果を検証します。パイロット対象として、改善効果が見込みやすく、かつ他工程への影響が少ない工程を選定することが重要です。

導入前後のデータを正確に記録し、作業時間、品質指標、作業者の習熟度などを定量的に比較分析しましょう。また、作業者からの使い勝手に関するフィードバックを積極的に収集し、システムの改善点を特定します。

パイロット期間中に発生した課題やトラブルの対処方法を文書化し、本格展開時のリスク軽減に活用することで、スムーズな導入を実現できるでしょう。

ステップ3:本格展開と社内体制構築

パイロット導入で十分な効果が確認できたら、段階的に適用範囲を拡大し本格展開に移行します。

展開計画では、システムのキャパシティ、作業者の教育スケジュール、既存業務への影響を総合的に考慮した無理のないスケジュールを策定しましょう。

また、DWI運用を継続的に支援する社内体制の構築が重要で、システム管理者、コンテンツ作成者、現場サポート担当者の役割分担を明確にします。

さらに、作業者向けの操作研修や管理者向けの運用研修を体系的に実施し、全社的なDWI活用スキルの向上を図ることが必要です。

変化への抵抗を最小化するため、導入効果を定期的に現場と共有し、作業者の納得感を高めることも成功要因の一つといえるでしょう。

ステップ4:継続改善とスケール拡大

DWI導入完了後は、継続的な改善活動により更なる効果向上を目指します。蓄積された作業データを定期的に分析し、新たな改善機会の発見や作業標準の見直しを行いましょう。

また、作業者からの改善提案を積極的に取り入れ、システムの使いやすさや機能の向上を継続的に実施します。

成功事例が確立されたら、他部門や関連工場への横展開を検討し、全社的な生産性向上を実現しましょう。

さらに、新技術の導入可能性も定期的に評価し、AI活用やIoT連携など次世代の製造システムへの発展も視野に入れることで、長期的な競争優位性を確保できるでしょう。

失敗しないDWIシステム選定の5つのポイント

DWI導入を成功させるためには、自社に最適なシステムの選定が極めて重要です。

- 自社の製造プロセスとの適合性評価

- 既存システムとの連携性確認

- 拡張性と将来対応の検証

- サポート体制とベンダー信頼性

- 総保有コスト(TCO)の詳細算出

順番に解説していきます。

ポイント1:自社の製造プロセスとの適合性評価

DWIシステムを選定する際は、自社の製造プロセスの特性に適合するかを詳細に検証することが最重要です。製品の複雑さ、作業工程数、品種の多様性、生産量の変動などを考慮し、システムが対応可能な範囲を確認しましょう。

特に、多品種少量生産を行っている企業では、製品切り替えの頻度やバリエーション対応能力が重要な評価項目となります。

また、作業環境の条件(温度、湿度、振動、粉塵など)に対するハードウェアの耐久性も慎重に検討する必要があります。

デモンストレーションやトライアル導入を通じて、実際の作業環境での動作確認を行い、理論的な仕様だけでなく実用性を重視した選定を行うことが重要でしょう。

ポイント2:既存システムとの連携性確認

製造現場では、ERP、MES、品質管理システムなど多様なシステムが稼働しており、DWIとの連携性は導入成功の重要な要素です。

既存システムからの生産計画情報、部品情報、品質基準などをDWIに自動連携できるかを詳細に確認しましょう。また、DWIで収集した作業実績や品質データを既存システムに確実に送信できる双方向の連携機能も重要です。

API(アプリケーション・プログラミング・インターフェース)の対応状況やデータ形式の互換性を技術的に検証し、システム間の整合性を確保します。

連携不備によるデータの不整合や二重入力の発生は、導入効果を大きく損なうため、事前の十分な検討と検証が成功の鍵となるでしょう。

ポイント3:拡張性と将来対応の検証

DWIシステムは長期間にわたって使用するため、将来の事業拡大や技術進歩に対応できる拡張性が重要です。

生産量の増加、新製品の追加、工場の拡張に伴うユーザー数やコンテンツ量の増加に対するシステムの対応能力を確認しましょう。

また、AI、IoT、AR/VRなどの新技術との連携可能性や、クラウド移行への対応状況も評価項目に含めます。さらに、コンテンツ作成ツールの使いやすさや、非技術者でも操作可能なレベルかを検証し、内製化の可能性も考慮します。

将来のアップデート方針やロードマップを確認し、長期的なパートナーシップを築けるベンダーかどうかも重要な判断基準となるでしょう。

ポイント4:サポート体制とベンダー信頼性

DWIシステムの安定運用には、ベンダーの充実したサポート体制が不可欠です。導入時の支援内容、運用開始後の保守サービス、トラブル発生時の対応体制とレスポンス時間を詳細に確認しましょう。

特に、製造業では生産停止による損失が大きいため、24時間365日のサポート体制や現地対応の可否は重要な評価要素です。

また、ベンダーの財務状況、技術者のスキルレベル、同業界での導入実績なども信頼性を判断する重要な指標となります。

さらに、定期的なユーザー会や情報交換の機会があるか、他社の成功事例を学習できる環境が提供されるかも、長期的な成功に向けて重要な要素といえるでしょう。

ポイント5:総保有コスト(TCO)の詳細算出

DWIシステム選定では、初期導入費用だけでなく、運用期間全体にわたる総保有コスト(TCO)を正確に算出することが重要です。

初期費用として、ソフトウェアライセンス、ハードウェア、導入作業、初期教育の費用を詳細に積算しましょう。

運用費用では、年間保守料、アップデート費用、追加ライセンス、継続教育、運用人件費を長期間にわたって見積もります。

また、システム更新やハードウェア交換の周期とコストも考慮し、5年~10年間のTCOを算出して投資判断を行います。

さらに、DWI導入による効果(作業効率向上、品質改善、教育費削減など)を金額換算し、ROI(投資利益率)を算出することで、経営判断に必要な定量的な根拠を提供できるでしょう。

DWIの今後の展望

DWI(デジタルワークインストラクション)は、製造業のデジタル化において今後さらに重要な役割を担うことが予想されます。

AI技術の進歩により、作業者の動作を自動認識し、リアルタイムでフィードバックを提供する機能が実用化されつつあります。

また、AR(拡張現実)技術との融合により、作業者の視野に直接指示を重ね合わせて表示する次世代型DWIの開発も進んでいるのです。

さらに、IoTデバイスとの連携強化により、機械の状態や環境データと連動した動的な作業指示の提供も可能となるでしょう。

グローバル化が進む製造業において、多言語対応や文化的背景を考慮した指示システムの需要も高まっており、DWIの適用範囲は今後も拡大し続けることが期待されます。

まとめ

DWI(デジタルワークインストラクション)は、製造業が直面する多くの課題を解決する革新的な技術です。本記事で解説した内容を以下の表にまとめました。

| 項目 | 主な内容 |

|---|---|

| DWIとは | デジタル化された作業指示システムで、タブレットやモニターを通じてリアルタイムに指示を提供 |

| 解決する課題 | 多品種少量生産への対応、技術伝承、品質ばらつき |

| 主要メリット | 作業効率向上、品質安定化、教育期間短縮、リアルタイム更新、データ蓄積 |

| 導入ステップ | 現状分析→パイロット導入→本格展開→継続改善 |

| 選定ポイント | プロセス適合性、既存システム連携、拡張性、サポート体制、TCO |

またDWI導入による効果は、以下のとおりです。

- 作業効率の大幅向上により生産性が改善される

- 品質の安定化により顧客満足度が向上する

- 新人教育期間の短縮により人材活用が効率化される

- 熟練者の技術を標準化し企業の財産として活用できる

- データ分析による継続的な改善が可能となる

DWI導入を成功させるためには、自社の製造プロセスに適したシステム選定と段階的な導入アプローチが重要です。

また、導入後の継続的な改善活動により、更なる効果向上を実現できるでしょう。

製造業の競争力強化において、DWIは今後ますます重要な戦略的投資となるでしょう。