製造業では軽量化とコスト削減、高機能化への要求が高まる中、従来の単一材料では限界が見えています。

そこで注目されているのが異種材接合技術で、鉄とアルミニウム、樹脂と金属など性質の異なる材料同士を組み合わせることで革新的な製品開発が可能になります。

近年、自動車業界を中心に燃費向上と安全性確保を両立させる手段として導入が加速しており、製造業全体で関心が急速に高まっているのです。

一方で、技術選定や品質管理、コスト管理など導入には専門的な知識と慎重な計画が必要です。

この記事では、製造業経営者が知るべき異種材接合の5つのメリットと導入成功のポイント、さらに失敗事例から学ぶ注意点について解説します。

異種材接合とは?

異種材接合とは、鉄とアルミニウム、樹脂と金属など、性質の異なる材料同士を組み合わせて接合する技術です。

従来の製造業では同じ種類の材料を使うことが一般的でしたが、軽量化やコスト削減、高機能化への要求が高まる中で、単一材料では限界があることが明らかになりました。

そこで注目されているのが異種材接合技術で、各材料の長所を活かしながら短所を補う「良いとこ取り」が可能になります。

たとえば、鉄の強度とアルミの軽さを組み合わせることで、従来よりも軽くて丈夫な製品を作り出すことができるのです。

近年では自動車業界を中心に、燃費向上と安全性確保を両立させる手段として積極的に導入が進んでおり、製造業全体で注目度が高まっています。

この技術により、製造業の競争力向上とコスト削減の両方を実現できる可能性が広がっています。

異種材接合を導入する5つのメリット

異種材接合を導入することで、以下の5つのメリットを享受できます。

- 大幅なコスト削減効果

- 製品軽量化による競争力向上

- 高強度化で安全性向上

- デザイン自由度の拡大

- 環境対応・省エネ効果

それぞれのメリットを確認していきましょう。

メリット1:大幅なコスト削減効果

異種材接合の最も大きなメリットは、材料コストの大幅な削減です。

高価な材料を必要最小限の箇所にのみ使用し、他の部分には安価な材料を組み合わせることで、全体のコストを抑えることが可能になります。

また、従来は複数の部品を組み立てていた箇所を一体化できるため、組立工程の短縮と人件費削減も実現可能です。

さらに、材料の無駄を減らすことで廃材処理費用も削減でき、トータルでの製造コストが大幅に改善されるケースが多く報告されています。

特に量産品において、わずかな単価削減でも年間を通じて見ると大きな利益向上につながるため、経営面でのインパクトは非常に大きいと言えるでしょう。

メリット2:製品軽量化による競争力向上

異種材接合により実現される軽量化は、製品の競争力を大きく向上させます。

自動車分野では燃費向上が重要な差別化要因となっており、軽量化された部品を使用することで燃費性能の大幅な改善が期待できます。

また、航空宇宙分野や輸送機器では、軽量化が直接的に燃料コストの削減につながるため、顧客にとって大きな価値となるでしょう。

さらに、製品が軽くなることで運搬コストも削減でき、物流面でのメリットも生まれます。重量制限がある用途では、軽量化により機能を追加できる余地が生まれ、製品の付加価値向上にもつながります。

軽量化された製品は取り扱いやすさも向上するため、エンドユーザーの満足度向上にも貢献し、市場での競争優位性を築くことができるのです。

メリット3:高強度化で安全性向上

異種材接合では、各材料の優れた特性を組み合わせることで、単一材料では実現できない高強度を実現できます。

たとえば、衝撃吸収性に優れた材料と高い剛性を持つ材料を組み合わせることで、安全性と軽量性を両立した構造を作り出すことが可能です。

製品の安全性向上は、企業の信頼性向上に直結するため、ブランド価値の向上効果も期待できます。

また、高強度化により製品の耐久性も向上し、メンテナンス頻度の削減やライフサイクルコストの改善にもつながるでしょう。

安全基準が厳しい業界では、異種材接合による高強度化が製品の認証取得を容易にし、新市場への参入機会を創出することもあります。

さらに、製品事故のリスク低減により、企業のリスク管理面でもメリットが大きいと言えるでしょう。

メリット4:デザイン自由度の拡大

異種材接合により、従来の設計制約から解放され、デザインの自由度が大幅に拡大します。

単一材料では不可能だった複雑な形状や機能を一体化した設計が可能になり、製品の差別化に大きく貢献します。

また、材料の特性を活かした部分最適化により、必要な箇所にだけ高機能材料を使用し、コストパフォーマンスの高い設計を実現可能です。

さらに、異なる材料の色合いや質感を活かしたデザインも可能になり、外観面での訴求力向上も期待できます。

設計の自由度向上は、技術者のモチベーション向上にもつながり、より革新的な製品開発を促進する効果もあります。

デザイン性の向上は、特に消費者向け製品において重要な競争要因となるため、市場での優位性確保に大きく貢献するでしょう。

メリット5:環境対応・省エネ効果

異種材接合は環境負荷軽減にも大きく貢献し、企業の環境経営を支援します。軽量化による燃費向上効果は、CO2排出量の削減に直結し、環境規制への対応や企業のESG経営推進に寄与します。

また、材料の使い分けにより、リサイクル性の高い材料を適材適所で使用することで、製品のライフサイクル全体での環境負荷を軽減できるのです。

さらに、製造工程の簡素化により、生産時の消費エネルギー削減も実現でき、工場全体の省エネ効果が期待できるでしょう。

環境対応は顧客や投資家からの評価向上につながるため、企業価値の向上効果も見込まれます。持続可能な経営が求められる現在において、異種材接合は環境と経済の両立を実現する重要な技術と位置づけられています。

異種材接合の主要技術3分類と最適な選び方

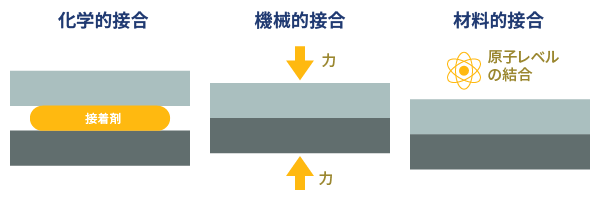

異種材接合には大きく分けて3つの技術分類があり、それぞれに特徴と適用場面が異なります。

- 化学的接合(接着剤・表面処理)

- 機械的接合(圧接・摩擦)

- 材料的接合(拡散接合・溶接)

順番に解説していきます。

技術1:化学的接合(接着剤・表面処理)

化学的接合は接着剤や表面処理技術を用いて材料同士を結合させる方法で、最も汎用性の高い技術です。

接着剤による接合は温度管理が比較的容易で、熱に弱い材料同士の接合にも適用できるため、樹脂と金属の組み合わせでよく使われます。

また、表面処理技術と組み合わせることで、通常は接合が困難な材料同士でも強固な結合を実現できます。設備投資が比較的少なく済むため、中小企業でも導入しやすいという経営面でのメリットも。

ただし、接着剤の選定や塗布条件の管理が重要で、品質の安定化には熟練した技術が必要です。

長期的な耐久性については、使用環境によって接着剤の劣化が進む可能性があるため、定期的な検査体制の整備が求められます。

技術2:機械的接合(圧接・摩擦)

機械的接合は物理的な力を利用して材料同士を結合させる技術で、摩擦撹拌接合や圧接などが代表的な手法です。

摩擦熱を利用した接合では、母材を溶かすことなく接合できるため、材料の特性変化を最小限に抑えられます。また、化学的な結合剤を使用しないため、環境に優しく、食品関連の製品にも安心して適用できます。

接合後の継手強度が高く、振動や衝撃に対する耐性も優れているため、構造材料の接合にも適用可能です。設備は比較的シンプルで保守性が高く、ランニングコストを抑えられるという経済的なメリットもあります。

一方で、接合できる材料の組み合わせに制限があり、事前の適用性確認が重要になります。

技術3:材料的接合(拡散接合・溶接)

材料的接合は原子レベルでの結合を実現する最も強固な接合技術で、拡散接合や特殊溶接技術が含まれます。拡散接合では高温・高圧環境下で材料界面の原子拡散を促進し、母材と同等の強度を持つ継手を形成できます。

航空宇宙分野や原子力分野など、極めて高い信頼性が要求される用途で多く採用されているのです。

溶接技術では、レーザー溶接や電子ビーム溶接などの先進技術により、従来は困難だった材料組み合わせの接合が可能になっています。

接合部の品質が安定しており、非破壊検査による品質確認も容易なため、品質管理体制を確立しやすいメリットがあります。

ただし、高度な設備と専門技術が必要で、初期投資が大きくなる点を考慮した導入計画が必要です。

異種材接合導入成功の3ステップガイド

異種材接合の導入を成功させるためには、以下の段階的なアプローチが重要です。

- 現状分析と導入目的の明確化

- 技術選定と試験導入

- 本格導入と効果測定

順番に見ていきましょう。

ステップ1:現状分析と導入目的の明確化

導入の第一歩は、現在の製造プロセスと製品の課題を詳細に分析することです。

コスト構造の分析では、材料費、加工費、組立費の内訳を明確にし、異種材接合により改善が期待できる項目を特定します。

また、製品の性能要求と現状のギャップを洗い出し、異種材接合によってどの程度の改善が見込めるかを定量的に評価することが重要です。

社内の技術レベルと設備状況も併せて評価し、導入に必要な投資規模と期間を見積もります。

さらに、競合他社の動向や市場のニーズ変化を調査し、異種材接合導入の戦略的意義を明確にすることで、社内での合意形成を図ります。

目標設定では、売上向上、コスト削減、品質改善などの具体的な数値目標を設定し、効果測定の基準を事前に決めておくことが成功の鍵です。

ステップ2:技術選定と試験導入

現状分析の結果を踏まえ、最適な異種材接合技術を選定し、小規模な試験導入を実施します。技術選定では複数の手法を比較検討し、自社の製品特性と製造環境に最も適した方法を見極めることが重要です。

外部の専門機関や大学との連携により、技術的な課題の解決策を探ることで、導入リスクを軽減できます。試験導入では、まず非重要部品や試作品から開始し、接合強度や品質の安定性を十分に検証します。

また、作業者の習熟度向上と品質管理体制の構築を並行して進め、本格導入に向けた準備を整えましょう。

試験結果の詳細な分析により、想定していた効果が得られるかを確認し、必要に応じて技術や条件の見直しを行うことで、本格導入の成功確率を高めることができます。

ステップ3:本格導入と効果測定

試験導入で十分な結果が得られた後、段階的に適用範囲を拡大し本格導入を進めます。生産ラインの改修や新設備の導入は、生産への影響を最小限に抑えるよう計画的に実施します。

作業者への技術教育を徹底し、品質管理基準を明確に定めることで、安定した品質の確保を図りましょう。

また、サプライヤーとの連携体制も構築し、材料調達から製品出荷まで一貫した品質管理を実現することが重要です。

導入効果の測定では、事前に設定した目標値との比較を定期的に行い、改善点があれば迅速に対応します。

成功事例を社内で共有し、他の製品や部門への展開を検討することで、異種材接合技術の活用範囲を段階的に拡大し、企業全体の競争力向上を実現できます。

失敗事例から学ぶ異種材接合の注意点4つ

異種材接合の導入では、技術的な課題や管理面での見落としにより失敗するケースも少なくありません。過去の失敗事例から学ぶことで、同じ過ちを避け、成功確率を高めることができます。

- 接合強度の過信による事故

- 環境変化への耐久性不足

- コスト試算の甘さ

- 技術者不足による品質問題

順番に解説していきます。

注意点1:接合強度の過信による事故

異種材接合では、試験片での良好な結果に基づいて実用化を進めたものの、実際の使用環境では想定外の破損が生じる事例が報告されています。

試験室での静的な強度試験だけでなく、実使用を想定した疲労試験や環境試験を十分に実施することが重要です。特に、繰り返し荷重や振動が加わる用途では、接合部への応力集中により早期破損が生じる可能性があります。

また、異なる材料の熱膨張係数の差により、温度変化時に接合部に予期しない応力が発生することもあります。設計段階では安全率を十分に見込み、実用試験での長期間検証を経てから本格適用することが事故防止の基本です。

万一の場合に備えた品質保証体制の整備と、トラブル発生時の迅速な対応体制の構築も欠かせません。

注意点2:環境変化への耐久性不足

異種材接合品は、温度や湿度、化学物質などの環境変化に対する耐久性が単一材料製品と異なる場合があります。

接着剤を使用した接合では、高温環境下での接着剤の劣化や、湿度変化による接合強度の低下が問題となることも。

また、異なる材料の界面では、腐食や電食などの化学的な劣化が進行しやすく、長期使用での品質劣化が懸念されます。実際の使用環境を模擬した加速試験を実施し、製品の耐用年数を正確に予測することが重要です。

さらに、定期的な点検や交換を前提とした保守計画の策定も必要で、ユーザーへの適切な情報提供が求められます。

環境変化への対応策として、保護コーティングの適用や設計の見直しなど、予防的な対策を検討することも重要です。

注意点3:コスト試算の甘さ

異種材接合の導入時には、初期の試算よりも実際のコストが大幅に上回る事例が多く見られます。

材料コストの削減効果に注目しがちですが、新たな設備投資や作業者の教育コスト、品質管理コストなどの間接費用を過小評価するケースが少なくありません。

また、不良品発生時の対応コストや、品質安定化までに要する時間とコストを十分に見込んでいない場合もあります。

特に試作段階では良好な結果が得られても、量産化の過程で予期しない課題が発生し、追加投資が必要になることもあります。

総合的なコスト評価では、導入から安定稼働までの全期間を通じた詳細な試算が必要です。

さらに、市場変化によるリスクも考慮し、複数のシナリオでの損益分岐点分析を行うことで、より現実的な事業計画を策定できます。

注意点4:技術者不足による品質問題

異種材接合は従来の製造技術と異なる知識とスキルが必要で、適切な技術者の確保と育成が成功の鍵です。

既存の作業者に新技術を習得させる場合、十分な教育期間を確保せずに導入を急ぐと、品質不良の多発や作業効率の低下を招きます。

また、管理者レベルでも異種材接合の特性を理解していないと、適切な品質管理基準の設定や判断ができず、問題の早期発見が困難になります。

外部から専門技術者を採用する場合でも、自社の製品や製造環境への適応に時間を要するため、計画的な人材育成が必要です。

技術的な課題が発生した際の対応力不足により、生産停止や大きな損失を被るリスクもあります。

継続的な技術教育と外部専門機関との連携体制を構築し、技術力の維持・向上を図ることが長期的な成功につながります。

異種材接合の今後の展望

異種材接合技術は今後、さらなる技術革新により適用範囲が大幅に拡大すると予測されています。

AI技術との融合により、最適な接合条件の自動選定や品質予測が可能になり、より安定した品質管理が実現されるでしょう。

また、新材料の開発に伴い、従来は不可能だった材料組み合わせの接合も可能になり、革新的な製品開発の機会が広がります。

カーボンニュートラルの実現に向けて、軽量化技術としての重要性はさらに高まり、あらゆる産業分野での導入が加速すると考えられます。

デジタル化の進展により、接合プロセスの最適化やリアルタイムでの品質監視システムも実用化され、品質と効率の両立が図られるでしょう。

まとめ

異種材接合は、鉄とアルミニウムや樹脂と金属など性質の異なる材料同士を組み合わせる革新技術で、製造業の競争力向上に大きく貢献します。

主要なメリットは以下のとおり。

| メリット | 詳細 |

|---|---|

| コスト削減 | 高価な材料の使用最小化、組立工程短縮 |

| 軽量化 | 燃費向上、運搬コスト削減 |

| 高強度化 | 安全性向上、耐久性向上 |

| デザイン自由度拡大 | 製品差別化、複雑形状の実現 |

| 環境対応 | CO2削減、省エネ効果 |

技術は化学的接合(接着剤・表面処理)、機械的接合(圧接・摩擦)、材料的接合(拡散接合・溶接)の3つに分類されます。

導入成功には段階的アプローチが重要で、現状分析と目的明確化、技術選定と試験導入、本格導入と効果測定の3ステップを踏む必要があります。

注意点として、接合強度の過信、環境変化への耐久性不足、コスト試算の甘さ、技術者不足による品質問題も。

今後はAI技術との融合により、さらなる品質向上と適用範囲の拡大が期待されます。