製造業では生産効率向上とコスト削減が経営の最重要課題となっており、特にIT運用の改善による業務最適化が求められています。

従来のシステム管理では属人的な対応や非効率な作業が多く、デジタル変革の推進においても明確な指針が不足していました。

こうした課題を解決する手法として注目されているのが、2019年に発表されたITIL4です。ITIL4は価値創造を重視したIT運用フレームワークで、製造業の生産性向上と競争力強化を実現する強力なツールとなっています。

この記事では、製造業経営者が知っておくべきITIL4の基本概念から導入メリット、具体的な進め方まで解説していきます。

目次

ITIL4とは?

ITIL4は2019年に発表されたITサービス管理の世界標準フレームワークです。

ITILの正式名称は「IT Infrastructure Library」で、IT部門がビジネス価値を効率的に提供するための手法を体系化したものです。

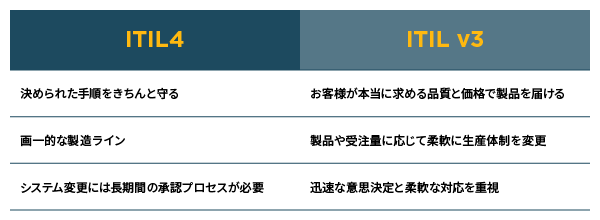

従来のITIL v3が「プロセス」を重視していたのに対し、ITIL4では「価値創造」に重点を置いた設計に大きく変わりました。

つまり、製造業で例えるなら、単に工程を守ることから、お客様にとって本当に価値ある製品を作ることへと考え方がシフトしたのです。

さらに、ITIL4はサービスバリューシステム(SVS)という新しい概念を導入しています。これは企業の機会や需要を価値ある成果に変換する仕組みで、製造業の経営者にとってはITを使った価値創造の道筋を明確に示してくれる指針となります。

現在では世界中の企業がITIL4を活用してデジタル変革を進めており、製造業においても生産効率向上とコスト削減の強力な武器として注目を集めているのです。

ITIL4とITIL v3の3つの違い

ITIL4は従来のITIL v3から大幅にアップデートされたフレームワークです。

主な違いは以下の3つです。

- プロセス中心から価値創造中心への転換

- 柔軟なプラクティス組み合わせが可能

- DevOps・アジャイル統合を前提とした設計

順番に見ていきましょう。

違い1:プロセス中心から価値創造中心への転換

従来のITIL v3では「決められた手順をきちんと守る」ことに重点を置いていました。

しかし、ITIL4では「お客様や会社にとって価値あることは何か」を常に考えながらIT運用を行うように変わったのです。

製造業で例えると、従来は「作業手順書通りに製造する」ことが最重要でした。一方、ITIL4の考え方は「お客様が本当に求める品質と価格で製品を届ける」ことを最優先にする発想です。

この変化により、IT部門は単なるシステム保守から、ビジネスの成長を支える戦略的パートナーへと役割が変わりました。

製造業の経営者にとっては、ITへの投資が売上向上や競争力強化に直結することを実感できるようになったのです。

また、価値創造の視点では継続的な改善も重視されます。

つまり、一度決めた運用方法でも、より良い価値を提供できる方法があれば積極的に見直していく姿勢が求められるのです。

違い2:柔軟なプラクティス組み合わせが可能

ITIL4では「プラクティス」という新しい概念が導入されました。プラクティスとは、目標達成のための実践的な手法のことで、従来の固定的なプロセスとは大きく異なります。

従来版では決められた手順を順番通りに実行する必要がありましたが、ITIL4では企業の状況に応じて最適なプラクティスを組み合わせて使用できます。

製造業で例えるなら、画一的な製造ラインではなく、製品や受注量に応じて柔軟に生産体制を変更できるようになったイメージです。

現在ITIL4では34のプラクティスが定義されており、企業は自社の課題や目標に合わせて必要なものを選択できます。

たとえば、システム障害対応を改善したい場合は「インシデント管理」「問題管理」のプラクティスを重点的に導入し、効率化を図りたい場合は「変更管理」「リリース管理」を優先するといった使い方が可能です。

この柔軟性により、製造業各社は自社の業態や規模に最適化されたIT運用を構築できるようになり、投資対効果の最大化が実現できるのです。

違い3:DevOps・アジャイル統合を前提とした設計

ITIL4は現代のIT開発手法であるDevOpsやアジャイルとの連携を前提に設計されています。

DevOpsとは開発チームと運用チームが協力してシステムを迅速に改善していく手法で、アジャイルは短期間で段階的にシステムを改良していく開発方法です。

従来のITIL v3では、システム変更には長期間の承認プロセスが必要で、スピード重視の現代ビジネスには適さない面がありました。

しかし、ITIL4では迅速な意思決定と柔軟な対応を重視し、製造業のDX推進にも対応できる仕組みになったのです。

具体的には、小さな変更であれば迅速に承認・実施し、効果を確認してから次のステップに進むという段階的アプローチが可能になりました。

製造業では新製品開発や生産ライン改善において、試作→検証→改良のサイクルを短期間で回すことで競争力を高められます。

この統合により、IT部門と現場部門の連携も強化され、市場変化への対応スピードが格段に向上するのです。

結果として、顧客ニーズに素早く応える製品・サービスの提供が可能になります。

製造業でITIL4が注目される5つの理由

製造業の経営環境が厳しくなる中、ITIL4への注目度が急速に高まっています。

その背景には製造業特有の課題解決につながる以下の5つの理由があります。

- 業務プロセス標準化で効率向上

- システム障害対応の迅速化

- IT部門と現場の連携強化

- DX推進の具体的指針

- 継続的改善文化の醸成

順番に見ていきましょう。

理由1:業務プロセス標準化で効率向上

製造業では品質の安定と効率性の両立が経営の根幹です。ITIL4の導入により、IT運用業務の標準化が進み、属人的な作業が減少します。

従来、システムトラブルの対応方法が担当者によって異なり、解決時間にばらつきが生じることがよくありました。

しかし、ITIL4のプラクティスに基づいて対応手順を標準化すると、誰が対応しても一定の品質とスピードで問題解決できるようになります。

また、作業の重複や無駄な工程も明確になるため、リソースの最適配分が可能です。

製造現場で実践されている「標準作業」の考え方をIT部門にも適用することで、全社的な効率向上を実現できるのです。

さらに、標準化されたプロセスは新入社員の教育期間短縮にもつながります。ベテラン社員のノウハウが体系化されるため、技術継承の課題解決にも大きく貢献します。

理由2:システム障害対応の迅速化

製造業において、基幹システムの停止は生産ライン全体の停止を意味し、大きな損失につながります。

ITIL4のインシデント管理プラクティスを活用することで、障害発生時の対応スピードを大幅に改善できます。

具体的には、障害の重要度に応じた段階的なエスカレーション体制を構築し、迅速な意思決定を可能にします。また、過去の障害事例をデータベース化することで、類似問題の早期解決も実現できるのです。

問題管理プラクティスでは、根本原因の特定と再発防止策の実施により、同じ障害の繰り返しを防げます。製造業の品質管理で使われる「なぜなぜ分析」と同様のアプローチで、システムの信頼性向上を図れるのです。

さらに、監視体制の強化により、障害の予兆を早期発見できるようになります。予防保全の考え方をIT運用にも適用することで、計画外の生産停止リスクを大幅に削減できます。

理由3:IT部門と現場の連携強化

製造業では、IT部門と製造現場の意思疎通不足が大きな課題となっています。

ITIL4のサービスデスク機能により、現場からのシステム要望や問題報告が一元化され、対応状況の透明化が図れます。

従来は現場の要望がIT部門に正確に伝わらず、必要な改善が後回しになることがありました。

しかし、ITIL4の変更管理プラクティスでは、業務影響を評価した上で優先順位を決定するため、現場のニーズに応じた改善が実現できます。

また、サービスレベル管理により、システムの性能目標と現場の要求を明確に定義できます。これにより、IT部門と現場部門が共通の目標に向かって協力する体制が構築されるのです。

さらに、定期的なレビュー会議を通じて、IT投資の効果測定と改善計画の策定が可能になります。現場の声を反映したIT戦略により、真に価値あるシステム投資を実現できるようになるのです。

理由4:DX推進の具体的指針

多くの製造業経営者がDX(デジタルトランスフォーメーション)の必要性を感じながらも、具体的な進め方に悩んでいます。

ITIL4は価値創造を重視した体系的なアプローチを提供し、DX推進の明確な道筋を示してくれます。

ITIL4のサービスバリューチェーンでは、計画→改善→関与→設計・移行→取得・構築→提供・支援という6つの活動を通じて、継続的な価値創造を実現します。

製造業のDXプロジェクトにおいても、段階的かつ確実な推進が可能になるのです。また、34のプラクティスから自社の状況に適したものを選択することで、リソースを集中投資できます。

全てを一度に変革するのではなく、効果の高い領域から順次デジタル化を進められるため、リスクを抑えたDX推進が実現できます。

さらに、継続的改善の仕組みにより、導入したデジタル技術の効果測定と最適化も可能です。投資対効果を常に監視しながらDXを進められるため、経営陣の理解と支援も得やすくなります。

理由5:継続的改善文化の醸成

製造業では「カイゼン」文化が根付いていますが、IT部門では改善活動が十分でない企業が多く見られます。

ITIL4の継続的改善プラクティスにより、IT運用においても体系的な改善活動を実現できます。ITIL4では「改善レジスタ」という仕組みを通じて、改善機会を継続的に特定・評価・実施します。

製造現場の改善提案制度と同様に、IT部門でも全社員参加型の改善活動が可能になるのです。また、測定・評価の仕組みにより、改善効果を定量的に把握できます。

コスト削減額や作業時間短縮などの具体的な成果を数値化することで、改善活動のモチベーション向上につながります。

さらに、他部門との改善事例共有により、全社的な改善文化の醸成も期待できます。

IT部門の改善成功事例が製造現場にも応用されることで、企業全体の競争力向上を実現できるのです。

ITIL4導入で得られる3つのメリット

ITIL4を導入することで、製造業の経営者が実感できる具体的なメリットがあります。

特に投資対効果の観点から重要な以下の3つのメリットを紹介します。

- 運用コスト削減効果

- サービス品質の向上・安定化

- 従業員スキル向上と資格活用

順番に見ていきましょう。

メリット1:運用コスト削減効果

ITIL4導入による最も直接的なメリットは、IT運用コストの削減です。標準化されたプロセスにより、無駄な作業や重複業務が排除され、人的コストの最適化が実現できます。

インシデント管理の改善により、システム障害による生産停止時間が短縮されます。

製造業では1時間の生産停止が数百万円の損失につながることもあるため、障害対応の迅速化は大きなコスト削減効果をもたらします。

また、予防的な管理により、緊急対応にかかる割増コストも削減できます。

計画的な保守・更新作業により、システムベンダーへの緊急対応費用や休日・夜間作業費用を大幅に圧縮できるのです。

さらに、自動化の推進により、定型的な運用業務にかかる人件費も削減されます。浮いたリソースをより付加価値の高い業務に振り向けることで、全体的な生産性向上も実現できます。

メリット2:サービス品質の向上・安定化

ITIL4の導入により、ITサービスの品質が大幅に向上し、安定した業務運営が可能になります。サービスレベル管理により、システムの性能目標が明確になり、継続的な監視体制が構築されます。

変更管理プラクティスの実施により、システム変更時のリスクが大幅に軽減されます。事前の影響評価とテスト工程を標準化することで、変更作業によるトラブル発生率を削減できるのです。

また、構成管理により、システム全体の関係性が可視化されます。製造設備とITシステムの依存関係が明確になることで、より適切な保守計画の策定が可能になります。

さらに、継続的監視により、性能劣化やセキュリティリスクの早期発見が可能です。

予防保全の考え方により、大きなトラブルになる前に対策を講じることで、安定した生産活動を維持できます。

メリット3:従業員スキル向上と資格活用

ITIL4の導入は、IT部門だけでなく全社員のスキル向上にもつながります。体系化されたフレームワークを学ぶことで、論理的思考力と問題解決能力が向上するのです。

ITIL4の資格取得により、従業員のキャリア開発を支援できます。国際的に認知された資格であるため、人材の市場価値向上と定着率改善が期待できます。

また、共通言語としてのITILにより、部門間のコミュニケーションが円滑になります。

IT部門と現場部門の相互理解が深まることで、より効果的な協力体制を構築できるのです。さらに、プロジェクト管理スキルの向上により、DXプロジェクトの成功確率も高まります。

体系的なアプローチを身につけた社員が増えることで、企業全体の変革推進力が強化されます。

製造業におけるITIL4導入の成功事例3選

実際に製造業でITIL4を導入し、大きな成果を上げている企業が増えています。

ここでは、3つの成功事例を紹介します。

事例1:大手自動車メーカー|インシデント対応時間を短縮

ある大手自動車メーカーでは、生産管理システムの障害対応に長時間を要し、生産ライン停止による損失が課題となっていました。

ITIL4のインシデント管理プラクティスを導入することで、この課題を根本から解決しました。

まず、障害の重要度分類を明確化し、影響度に応じた段階的なエスカレーション体制を構築しました。生産ライン停止につながる重大障害については、専門チームが即座に対応する仕組みを整備したのです。

また、過去の障害事例をナレッジベースとして整備し、類似問題の迅速な解決を可能にしました。標準的な解決手順を文書化することで、担当者によるバラツキも解消されました。

さらに、監視体制の強化により、障害の予兆を早期に発見できるようになりました。結果として、インシデント対応時間が大幅に短縮され、生産性の向上とコスト削減を同時に実現できたのです。

事例2:産業機械メーカー|IT運用コストを削減

中堅の産業機械メーカーでは、IT運用業務の属人化とコスト増大が経営課題となっていました。ITIL4の導入により、組織的なIT運用体制を構築し、大幅なコスト削減を実現しました。

まず、サービスデスク機能を整備し、社内からのIT要求を一元管理する仕組みを作りました。

従来は各部門が個別にベンダーに依頼していた作業を集約化し、契約条件の最適化を図ったのです。

また、変更管理プラクティスにより、システム変更作業の効率化を実現しました。事前の影響評価と適切なテスト工程により、変更作業の失敗率を大幅に削減できたのです。

さらに、定期的なサービスレビューにより、不要なシステムやライセンスの見直しも実施しました。

継続的な最適化活動により、年間のIT運用コストを大幅に削減し、その浮いた予算を新たなDX投資に振り向けることができました。

事例3:中堅化学工場|変更管理で不具合発生率を減少

ある中堅化学工場では、製造制御システムの更新作業で頻繁にトラブルが発生し、計画外の生産停止に悩まされていました。

ITIL4の変更管理プラクティスを導入することで、この問題を解決できました。

まず、変更要求の評価プロセスを標準化し、リスクアセスメントを必須化しました。変更作業の影響範囲と潜在リスクを事前に詳細分析することで、適切な対策を講じられるようになったのです。

また、テスト環境での事前検証を徹底し、本番環境での作業手順を詳細に文書化しました。作業者による手順の違いをなくすことで、人的ミスによるトラブルを大幅に減らせました。

さらに、変更作業後のレビュー会議を制度化し、問題点の継続的改善を実現しました。結果として、システム変更時の不具合発生率が大幅に減少し、安定した生産活動を維持できるようになったのです。

ITIL4導入の進め方4ステップ

ITIL4の導入を成功させるには、段階的なアプローチが重要です。

一度に全てを変革するのではなく、以下の4つのステップで着実に進めることをお勧めします。

- 現状分析と導入範囲決定

- 基盤プラクティスの選定

- パイロット運用と効果測定

- 全社展開と継続改善

順番に見ていきましょう。

ステップ1:現状分析と導入範囲決定

まずは自社のIT運用の現状を客観的に把握することから始めましょう。現在のシステム構成、運用体制、課題を詳細に洗い出し、改善の優先順位を明確にします。

特に製造業では、生産システムと情報システムの関係性を正確に理解することが重要です。システム停止が生産に与える影響度を評価し、リスクの高い領域を特定する必要があります。

また、導入範囲についても慎重に検討しましょう。全社一斉導入ではなく、影響範囲が限定的で成果を出しやすい部門から始めることが成功の秘訣です。

さらに、経営層と現場の期待値を事前に調整することも大切です。導入目的と期待効果を明確に共有し、全社的な協力体制を構築する必要があります。

ステップ2:基盤プラクティスの選定

現状分析の結果を踏まえて、最初に導入するプラクティスを選定します。ITIL4では34のプラクティスが用意されていますが、製造業では以下のプラクティスから始めることをお勧めします。

インシデント管理は、システム障害対応の迅速化に直結するため最優先で導入すべきプラクティスです。

生産停止リスクを軽減できるため、経営層の理解も得やすく、早期の成果実感が期待できます。

変更管理も製造業には欠かせないプラクティスです。システム変更時のリスク管理により、計画外の生産停止を防げるため、大きな効果を実感できるでしょう。

また、サービスデスク機能の整備により、現場からの要求管理を改善できます。

IT部門と現場部門のコミュニケーション向上により、全体的な業務効率化も期待できるのです。

ステップ3:パイロット運用と効果測定

選定したプラクティスを限定的な範囲でパイロット運用し、効果を検証します。この段階では完璧を求めず、基本的な仕組みを動かすことに重点を置きましょう。

パイロット期間中は詳細な記録を取り、定量的な効果測定を行います。対応時間の短縮、コスト削減額、満足度向上など、具体的な数値で成果を把握することが重要です。

また、運用中に発見された問題点や改善点を整理し、本格展開に向けた準備を進めます。現場からのフィードバックを積極的に収集し、自社に最適化された運用方法を確立しましょう。

さらに、パイロット運用の成果を社内に積極的に発信することで、全社展開への機運を高めることができます。

成功事例の共有により、他部門からの協力も得やすくなるのです。

ステップ4:全社展開と継続改善

パイロット運用で効果が確認できたら、段階的に適用範囲を拡大していきます。急激な変化は現場の混乱を招くため、計画的かつ段階的な展開が重要です。

全社展開時には、教育・研修体制の整備も欠かせません。ITIL4の基本概念と実践方法を全社員が理解できるよう、体系的な教育プログラムを実施しましょう。

また、継続的改善の仕組みを制度化し、定期的な見直しを行います。月次レビュー会議や四半期評価により、運用状況の把握と改善計画の策定を継続することが成功の鍵です。

さらに、他のプラクティスの追加導入も検討しましょう。基盤が安定したら、より高度な機能を段階的に追加することで、継続的な価値向上を実現できるのです。

ITIL4導入時の注意点と成功のポイント

ITIL4の導入を成功させるためには、よくある失敗パターンを理解し、適切な対策を講じることが重要です。

製造業での導入において特に注意すべき以下の3つのポイントを紹介します。

- 完璧主義を避け段階的改善

- 現場巻き込みと教育重視

- 既存システムとの整合性確保

順番に見ていきましょう。

注意点1:完璧主義を避け段階的改善

製造業の経営者は品質に対するこだわりが強く、完璧なシステムを求めがちです。しかし、ITIL4導入においては「完璧主義」が最大の失敗要因になることが多いのです。

最初から理想的な運用を目指すと、導入期間が長期化し、現場の負担が過大になります。その結果、プロジェクトが頓挫したり、現場の抵抗が強くなったりする危険性があります。

むしろ「80%の完成度で運用を開始し、継続的に改善する」というアプローチが効果的です。製造現場での「カイゼン」活動と同様に、小さな改善を積み重ねることで大きな成果につなげられます。

また、失敗を恐れず「トライ&エラー」の文化を醸成することも重要です。

完璧でない取り組みからも学びを得て、次の改善につなげる姿勢が成功の秘訣なのです。

注意点2:現場巻き込みと教育重視

ITIL4導入の成否は、現場社員の理解と協力にかかっています。トップダウンで導入を進めるだけでは、現場の抵抗に遭い、形骸化する危険性があります。

導入初期から現場社員を巻き込み、彼らの意見や要望を積極的に取り入れることが重要です。現場の課題解決につながることを実感してもらえれば、自然と協力的になってくれます。

また、ITIL4の基本概念と導入目的を丁寧に説明する教育プログラムも欠かせません。「なぜ変更が必要なのか」「どんなメリットがあるのか」を具体例で示すことで、理解と共感を得られます。

さらに、現場のキーパーソンを「ITIL推進チャンピオン」として育成し、彼らを通じた浸透を図ることも効果的です。

現場の信頼を得ている人が推進役になることで、スムーズな定着が期待できるのです。

注意点3:既存システムとの整合性確保

製造業では長年使用している基幹システムが多数存在し、それらとの整合性確保が重要な課題となります。

ITIL4導入時には、既存システムへの影響を十分に検討する必要があります。

まず、現在のシステム構成と依存関係を詳細に把握し、変更による影響範囲を明確にしましょう。生産システムへの影響が懸念される場合は、段階的な導入計画を検討することが重要です。

また、レガシーシステムとの連携についても事前に検証が必要です。新しい運用プロセスが既存システムの制約と矛盾しないよう、慎重な調整を行いましょう。

さらに、将来的なシステム更新計画との整合性も考慮すべきです。ITIL4導入を機に、システム全体のモダナイゼーション計画を策定することで、より大きな効果を期待できるのです。

ITIL4の今後の展望

ITIL4は今後も継続的な進化を続け、製造業のDX推進においてさらに重要な役割を果たすことが予想されます。

特にAI・IoT技術の発達により、ITIL4の適用範囲は従来のIT運用を超えて拡大していくでしょう。

製造業では、生産設備のIoT化が進む中で、設備管理とIT管理の境界が曖昧になってきています。ITIL4のプラクティスを設備保全にも応用することで、予防保全の精度向上と効率化が期待できます。

また、AI技術の活用により、インシデント対応の自動化や予測分析の精度向上も実現可能になるでしょう。人的リソースをより付加価値の高い業務に集中できるようになることで、企業競争力のさらなる向上が期待されます。

さらに、サステナビリティ経営の観点から、IT運用の環境負荷削減も重要なテーマとなっています。

ITIL4の継続的改善アプローチを活用することで、環境配慮とコスト削減の両立が実現できるのです。

まとめ

ITIL4は製造業の経営者にとって、DX推進と競争力強化を実現する強力なツールです。価値創造を重視したアプローチにより、IT投資の効果を最大化できます。

ITIL4導入の主要メリットは以下のとおりです。

| メリット分類 | 詳細 |

|---|---|

| コスト削減 | 運用効率化、障害対応迅速化、予防保全強化 |

| 品質向上 | サービス安定化、変更リスク軽減、継続的改善 |

| 人材育成 | スキル向上、資格取得支援、キャリア開発 |

成功のための重要ポイントは以下のとおりです。

- 段階的導入による確実な定着

- 現場社員の積極的な巻き込み

- 継続的改善文化の醸成

- 既存システムとの整合性確保

製造業を取り巻く環境が激変する中、ITIL4の導入は単なるIT運用改善を超えた戦略的投資といえます。

価値創造の視点でIT活用を見直すことで、持続的な成長と競争優位性の確立が可能になるのです。

今後は、AI・IoT技術との連携により、ITIL4の可能性はさらに広がっていくでしょう。

早期の導入検討により、変化の激しい市場環境での勝ち残りを実現していきましょう。