製造業界では深刻な人手不足や国際競争の激化により、生産性向上が急務となっています。そうした中で注目を集めているのが、完全自動化による「ダークファクトリー」です。

人間の介入を最小限に抑えた無人工場により、24時間365日の連続稼働と大幅なコスト削減を実現できます。

一方で、高額な初期投資や技術リスクなど、導入には慎重な検討が必要でしょう。

この記事では、製造業経営者が知るべきダークファクトリーの基本概念から導入メリット・デメリット、成功事例、段階的な導入手順まで詳しく解説します。

目次

ダークファクトリーとは?

ダークファクトリーとは、人間の介入を最小限に抑えた完全自動化工場を指します。

ダークファクトリーの名前の由来は、人が働かないため照明が不要で「暗闇の工場」として稼働できる点にあります。従来の工場では、作業員の安全確保や作業効率向上のために明るい照明が必要でした。

しかし、完全自動化により人の存在が不要になると、機械やロボットは暗闇でも正確に動作できるため、照明コストを大幅に削減できます。

また、24時間365日の連続稼働が可能となり、従来の工場運営の常識を根本から変える革新的なシステムといえるでしょう。

この概念は単なる省エネ効果にとどまらず、製造業の生産性向上と競争力強化を実現する重要な手段として注目されています。

ダークファクトリーの核となる3つの技術要素

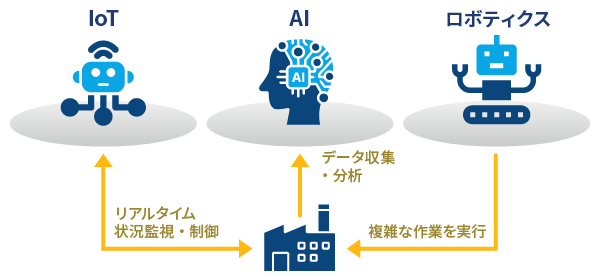

ダークファクトリーの実現には、

- IoT

- AI

- ロボティクス

という3つの核心技術が不可欠です。

まず、IoT技術により工場内のあらゆる設備や装置をネットワークで接続し、リアルタイムでの状況監視と制御を可能にします。

次に、AI技術が収集したデータを分析し、生産計画の最適化や品質管理の自動判断を行います。

さらに、協調ロボットが人間に代わって複雑な作業を実行し、柔軟性と精度を両立させた生産を実現します。

これらの技術が有機的に連携することで、従来では不可能だった完全無人での製造オペレーションが現実のものとなります。

特に重要なのは、単独の技術導入ではなく、統合的なシステムとして機能させる点です。

ダークファクトリーで得られる5つの導入メリット

ダークファクトリー導入で得られるメリットとして、おもに以下の5つがあげられます。

- 劇的な人件費削減と人手不足解消

- 24時間稼働による生産能力向上

- 品質の安定化と向上

- 運営コストの大幅削減

- 安全性の向上と労災リスクゼロ化

順番に見ていきましょう。

メリット1:劇的な人件費削減と人手不足解消

深刻化する人手不足問題の根本的解決策として、ダークファクトリーは大きな威力を発揮します。夜勤要員の配置が不要になるため、シフト管理の複雑さから解放され、人事管理コストが大幅に削減できます。

さらに、新規採用や従業員教育にかかる時間とコストを削減でき、経営資源をより戦略的な分野に集中投資できるようになるでしょう。

人的ミスによる不良品発生も激減するため、品質管理にかかる人的負担も軽減されます。

特に製造業では、熟練技術者の確保が困難な現状において、技術の継承や品質維持の課題も同時に解決できる点が重要です。

結果として、人材戦略の根本的な見直しが可能となり、より付加価値の高い業務に人的資源を配分できます。

メリット2:24時間稼働による生産能力向上

従来の工場運営では不可能だった24時間連続稼働により、設備の稼働率を大幅に向上可能です。休憩時間や交代時間による生産ロスがなくなるため、同じ設備投資でも生産量を格段に増加させられます。

また急な受注増加にも柔軟に対応でき、機会損失を最小限に抑えることが可能になります。深夜や早朝の電力料金が安い時間帯を有効活用することで、電力コストの最適化も実現できるでしょう。

さらに、納期の大幅短縮により顧客満足度向上と競合他社との差別化を図れます。設備投資の回収期間も短縮され、投資効率の最大化を達成できる点は経営者にとって大きな魅力といえるでしょう。

メリット3:品質の安定化と向上

人間による作業のばらつきが完全に排除されるため、製品品質の安定性が飛躍的に向上します。機械による精密な作業により、従来では達成困難だった高い品質基準を継続的に維持できるのです。

また、環境要因による品質変動も最小限に抑えられ、温度や湿度の管理も自動で最適化されます。

全工程のデータが自動記録されるため、完全なトレーサビリティを確保でき、品質問題が発生した際の原因究明も迅速に行えます。

さらに、リアルタイムでの品質監視により、不良品の発生を事前に防ぐ予防的品質管理が可能になります。

結果として、顧客からの信頼向上とブランド価値の向上を実現し、長期的な競争優位性を構築できるでしょう。

メリット4:運営コストの大幅削減

照明や空調設備の使用量削減により、エネルギーコストを大幅に削減できます。人間が働く環境を維持する必要がないため、工場内の温度管理や換気システムの運用コストも最小限に抑えられます。

また、自動化により設備の稼働状況を精密に管理できるため、メンテナンス時期の最適化と部品交換コストの削減も実現可能です。

在庫管理システムとの連携により、原材料や部品の発注タイミングを最適化し、在庫コストの削減も可能になります。

さらに、生産計画の精度向上により無駄な生産を排除でき、材料費の最適化も達成できます。

これらの複合的な効果により、総運営コストの大幅な削減を実現し、収益性の向上に直結するでしょう。

メリット5:安全性の向上と労災リスクゼロ化

人間が直接作業に関わらないため、労働災害のリスクを完全に排除できます。危険な化学物質や高温環境での作業から作業員を解放し、安全な労働環境を実現できるのです。

また、重機や回転機械による事故のリスクもなくなり、安全管理にかかるコストと責任を大幅に軽減できます。労災保険料の削減効果も期待でき、安全教育や安全設備投資の負担も軽減されます。

さらに、作業員の身体的負担がなくなることで、長期的な健康問題や職業病のリスクも回避できるでしょう。

結果として、従業員の安全と健康を最優先に考える企業イメージの向上につながり、優秀な人材の確保にも有利に働きます。

ダークファクトリー導入前に知るべき3つのデメリット

ダークファクトリー導入には大きなメリットがある一方で、慎重に検討すべき課題も存在します。

- 高額な初期投資コスト

- 規制対応と品質管理の複雑化

- 技術トラブル時の対応リスク

順番に見ていきましょう。

デメリット1:高額な初期投資コスト

ダークファクトリーの構築には、従来の設備投資を大幅に上回る初期費用が必要になります。IoT機器、AI制御システム、協調ロボットなどの先進技術を統合するため、設備投資額が膨大になる傾向があります。

しかし、リース契約を活用することで初期投資の負担を分散し、導入ハードルを下げることが可能です。

また、政府や自治体が提供する製造業DX推進補助金や税制優遇措置を積極的に活用することで、実質的な負担を軽減できます。

段階的導入により一部工程から自動化を開始し、効果を確認しながら拡張していく戦略も有効です。

重要なのは、初期投資額だけでなく中長期的な投資回収計画を綿密に策定し、経営判断の根拠を明確にすることです。

デメリット2:規制対応と品質管理の複雑化

特に食品製造業では、厳格な品質管理基準への対応が複雑化する課題があります。自動化されたプロセスであっても、規制当局の要求する文書化や検証作業は従来以上に詳細になる場合があります。

また、システムの変更や更新の際には、再度の検証と承認プロセスが必要になることも考慮すべき点です。

しかし、デジタル技術を活用することで、従来の手作業による記録よりも正確で包括的なデータ管理が可能になります。

規制対応の専門家との連携や、規制要件を満たすシステム設計の採用により、これらの課題は十分に克服可能です。むしろ、完全なデータトレーサビリティにより、監査対応の効率化と品質保証レベルの向上を実現できます。

デメリット3:技術トラブル時の対応リスク

高度に自動化されたシステムでは、技術的な障害が発生した際の生産停止リスクが懸念されます。特に、統合されたシステムでは一部の障害が全体に波及する可能性があり、復旧に時間を要する場合があります。

また、専門的な技術知識を持つエンジニアの確保や育成が必要になり、人材面での課題も。

しかし、冗長システムの構築により単一障害点を排除し、システムの信頼性を向上させることが可能です。

さらに、予防保全システムの導入により障害の予兆を早期発見し、計画的なメンテナンスで突発的な停止を防げます。

技術パートナーとの長期サポート契約により、24時間体制での技術支援を確保することも重要な対策となります。

ダークファクトリー導入の成功事例3選

実際の導入事例を通じて、ダークファクトリーの具体的な効果と実現可能性を確認していきましょう。

事例1:大手スマートフォンメーカーの完全無人製造ライン

中国の大手電子機器メーカーでは、スマートフォンの組み立て工程において完全無人化を実現しています。従来は数百名の作業員が必要だった生産ラインを、ロボットとAIシステムによる自動化で運営しています。

結果として、生産スピードが従来の数倍に向上し、品質のばらつきも大幅に改善されました。また、24時間連続稼働により生産能力が飛躍的に向上し、市場の需要変動にも柔軟に対応できるようになりました。

さらに、人的ミスによる不良品発生率が大幅に減少し、顧客満足度の向上にもつながっています。この事例は、中小企業でも部分的な導入から始めることで、段階的に効果を実現できることを示しています。

事例2:電子部品メーカーの検査装置自動化プロジェクト

国内の電子部品メーカーでは、既存の検査装置を活用したダークファクトリー化に成功しています。協調ロボットの導入により、人間による検査作業を完全自動化し、検査精度の向上を実現しました。

投資回収期間も計画通りに短縮され、経営陣の期待を上回る成果を達成しています。特に注目すべきは、既存設備を最大限活用することで導入コストを抑制した点です。

また、段階的な導入により従業員の理解を得ながら自動化を進め、スムーズな移行を実現しました。

この事例は、大規模な設備投資なしでもダークファクトリーの効果を享受できることを証明しています。

事例3:繊維関連企業の夜間無人稼働システム

繊維関連の製造企業では、夜間の完全無人稼働システムを構築し、人手不足問題を解決しています。日中は従来通りの有人運転を行い、夜間のみ自動化システムに切り替える段階的アプローチを採用しました。

結果として、深夜勤務の人員配置が不要になり、労働環境の改善と人件費削減を同時に実現しています。また、システムの運用信頼性も向上し、安定した生産体制を構築できました。

さらに、夜間の電力料金削減効果も相まって、総合的な運営コストの大幅削減を達成しています。

この事例は、サービス業への応用展開の可能性も示しており、製造業以外の分野でも効果が期待できます。

失敗しないダークファクトリー導入の4ステップ

ダークファクトリーの成功には、以下の4ステップのような計画的かつ段階的なアプローチが不可欠です。

- 現状分析と導入範囲の決定

- 部分自動化による実証実験

- 段階的拡張と最適化

- 完全無人化への移行

順番に解説していきます。

ステップ1:現状分析と導入範囲の決定

まず、現在の生産工程を詳細に分析し、自動化による効果が最も期待できる工程を特定します。各工程の作業内容、必要な技能レベル、品質要求事項を整理し、自動化の優先順位を決定します。

また、投資予算と期待効果を照らし合わせて、最適な導入範囲を決定することが重要です。現場従業員へのヒアリングを通じて、実際の作業上の課題や改善ポイントを把握することも欠かせません。

さらに、競合他社の動向や業界トレンドを分析し、自社の競争優位性確保の観点からも検討します。この段階で明確な目標設定と成功指標の定義を行うことが、後の評価と改善につながります。

ステップ2:部分自動化による実証実験

選定した工程において、小規模な自動化システムを導入し、実証実験を開始します。この段階では、技術的な検証だけでなく、従業員の受け入れ状況や運用上の課題も同時に確認します。

効果測定のための具体的な指標を設定し、定期的な評価とフィードバックを行いましょう。また、システムの操作方法や保守管理について、現場担当者への教育プログラムも実施しましょう。

予期しない問題が発生した場合の対応手順も整備し、リスク管理体制を構築します。実証実験の結果を基に、本格導入に向けた計画の見直しと最適化を行います。

ステップ3:段階的拡張と最適化

実証実験で得られた知見を基に、自動化の範囲を段階的に拡張していきます。各拡張段階で効果を検証し、必要に応じてシステムの調整や改善を行いましょう。

また、異なる工程間の連携や統合を進め、工場全体の最適化を図ります。従業員のスキルアップ支援も継続的に行い、新しい役割への適応を促進します。

さらに、運用ノウハウの蓄積と標準化により、安定した運用体制を確立することが必要です。

この段階では、投資回収状況の定期的な確認と、次段階への投資判断も重要になります。

ステップ4:完全無人化への移行

最終段階として、工場全体の統合システムによる完全無人化を進めましょう。各工程の自動化システムを統合し、全体最適化による生産効率の最大化を図ります。

AI技術による自律的な判断システムを導入し、人間の介入を最小限に抑えた運用を開始します。また、継続的な改善システムを構築し、データに基づく最適化を自動で行う仕組みを整備しましょう。

さらに、予防保全システムの高度化により、システム障害のリスクを最小限に抑えます。

完全無人化達成後も、技術の進歩に合わせた継続的なアップグレードを計画します。

ダークファクトリーの今後の展望

ダークファクトリーは、製造業の未来を根本的に変革する技術として急速に発展しています。

AI技術の進歩により、より高度な自律判断が可能になり、完全無人化の精度がさらに向上していくでしょう。

また、デジタルツイン技術との融合により、仮想空間での最適化と現実の生産ラインが連携した革新的なシステムが実現されます。

5G通信技術の普及により、複数の工場間での協調生産や、リアルタイムでの生産調整も可能に。

さらに、環境負荷削減への社会的要請により、省エネルギー・省資源を実現するダークファクトリーの価値はますます高まっています。

今後は製造業以外の分野への応用拡大も進み、物流倉庫や農業分野でも無人化システムの導入が加速するでしょう。日本の製造業が国際競争力を維持・向上させるためには、ダークファクトリーの積極的な導入が重要な戦略となります。

まとめ

ダークファクトリーは、深刻化する人手不足問題の解決と製造業の競争力強化を同時に実現する革新的なソリューションです。

人件費削減、24時間稼働、品質向上、安全性確保という多面的なメリットにより、投資効果の高い経営戦略として注目されています。

一方で、高額な初期投資や技術リスクといった課題もあるため、段階的な導入アプローチによるリスク軽減が重要です。

成功事例からは、既存設備の活用や部分自動化から始める現実的なアプローチの有効性が確認できます。

投資回収の確実性を高めるためには、人件費削減効果、生産性向上効果、総合的ROI評価による多角的な検討が不可欠です。

導入成功の鍵は、経営陣のコミットメント、現場の理解、技術パートナーとの連携、そして継続的な改善体制の構築にあります。

製造業の未来を切り開くダークファクトリーの導入により、持続可能で競争力の高い事業基盤を構築していきましょう。