出展社数1,800社、来場者数合計はおよそ5万5749名に及んだ日本最大級のイベント「ものづくりワールド東京 2025」が、2025年7月9日(水)~11日(金)、幕張メッセで開催されました。

こちらは2回に分けてお届けするレポートの第2弾です。深刻化する人手不足と物価高。多くの製造業が直面するこの二大課題に対し、即効性あるDXツールをご紹介します。

目次

ものづくりに関する10のテーマに分かれた展示

今回の「ものづくりワールド 2025 東京」では、以下の10のテーマに分かれて展示が行われました。

| 設計・製造ソリューション展 | CAD、CAE、ERP、生産管理システムなどの製造業向けITソリューションなど |

| 機械要素技術展 | モータ、油空圧機器、配管部品、加工技術、表面処理、ねじ、ばね、機構部品など |

| ヘルスケア・医療機器開発展 | 医療機器、ヘルスケア機器の開発、製造技術や部品、計測器など |

| 工場設備・備品展 | 工場向けの省エネ製品、物流機器、安全用品など |

| 次世代 3Dプリンタ展 | AM、3Dプリンタ、材料、受託造形サービスなど |

| 製造業サイバーセキュリティ展 | 製造業のセキュリティ対策を推進するIT製品、ソリューションなど |

| スマートメンテナンス展 | 状態監視、予知保全、メンテナンス支援ソリューションなど |

| 計測・検査・センサ展 | 製造業向け計測器、検査機器、試験機、計量器、センサ、カメラなど |

| 製造業DX展 | 製造業の業務デジタル化、DXを推進するIT製品、サービスなど |

| ものづくりODM/EMS展 | 開発・製造ODM、EMSなどを得意とするアウトソーシングソリューション |

在庫管理の手間を無くし、「数える」「測る」から解放される

今回のレポートでは、現場で発生しがちな日常的なムダを減らすことで業務効率化を目指す「守り」のDXツールを中心にご紹介します。

目視や手入力による在庫管理・棚卸し業務は、工場や開発現場における非効率作業の代表格です。会場内では、この古くからの課題を解決する新しいアプローチが注目を集めていました。

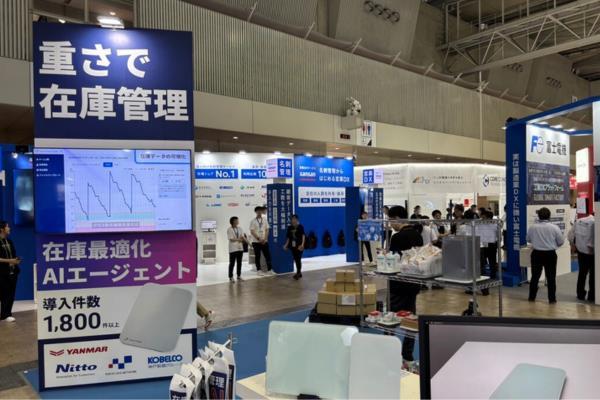

注目企業その1 株式会社エスマット【製造業DX展】

まず注目したのは、【製造業DX展】に出展していた株式会社エスマットです。同社は「日々のモノの流れを超スマートに」をミッションに掲げ、IoT重量計による在庫管理の自動化ソリューションを開発するパイオニアです。

同社の「スマートマットクラウド」の仕組みは驚くほどシンプル。重量センサーを搭載したマットの上に在庫を置くだけで、その重量変化から数や量をリアルタイムかつ自動で判定します。管理が煩雑なネジやナットはもちろん、中身が分かりにくい一斗缶の残量など、幅広いモノの在庫をデータ化できます。

スマートマットの導入によって在庫管理・発注業務時間を20%に削減、半日かかっていた棚卸し作業を5分に短縮できたという事例もあります。

ブースでは、水の入ったペットボトルの残数を数えるデモが行われており、筆者も試してみました。スマートマットに置かれたペットボトルを持ち上げると、画面上に表示された残数が変わります。残数変化と画面表示にはラグも感じず、遠隔地でも正確に残数を管理できそうです。

スマートマットは棚卸しに手間のかかる部材の管理はもちろん、使用量の厳密な記録が求められる化学薬品の管理にも役立ちます。実際、開発・R&Dの担当者からも、作業の手を止めずに済むと好評だそうです。

さらに在庫の残量や使用量の管理だけではなく、在庫量があらかじめ決めた閾値を下回れば、自動で発注をかけたり、アラートを送信したりする機能もあり、補充や発注工数の負担を大幅に減らすとのこと。

また今回の出展では、新たにリリースされた生成AI「在庫最適化エージェント」の紹介もありました。IoT重量計で計測した在庫データを、AIが24時間365日監視・分析し、日次・週次などのレポートで欠品リスクの警告、在庫圧縮効果が高い在庫の提案などを行います。IoTとAIで“在庫を最適化し続ける”ことで、現場の意思決定をより確実なものにできるという印象を受けました。

ブース担当者は、株式会社エスマット独自の製品・技術に興味を示す企業の担当者は多く、期待通りの反響があったと話してくれました。

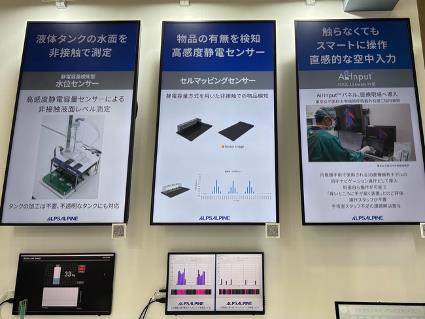

注目企業その2 アルプスアルパイン株式会社【ヘルスケア・医療機器開発展】

タクトスイッチ®など高性能な部品で知られるアルプスアルパイン株式会社。静電容量式センサー製品も多く手掛ける当社ですが、その真髄はアルゴリズム、IC、センサーを自社で開発・製造する、いわば「三位一体」な技術力にあります。

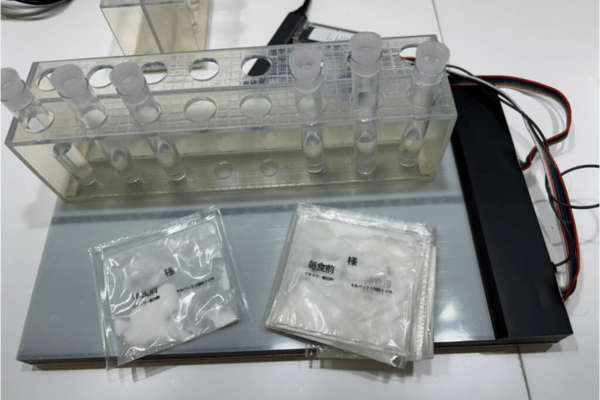

国産電子部品メーカーとして長年培ってきた技術と知見をもとに新たに開発したのが、重量計では計測が困難な、紙やフィルム1枚といった超軽量物の有無を測定する「セルマッピングセンサー」です。

ブースでは、重量ではなく静電容量の変化を利用してモノのサイズや位置を測るデモ機を紹介。非接触・薄型なのが特長で、わずか数グラムのモノの有無や、試験管立てに並べた試験管の個数を検知するセンサーのデモをしていました。

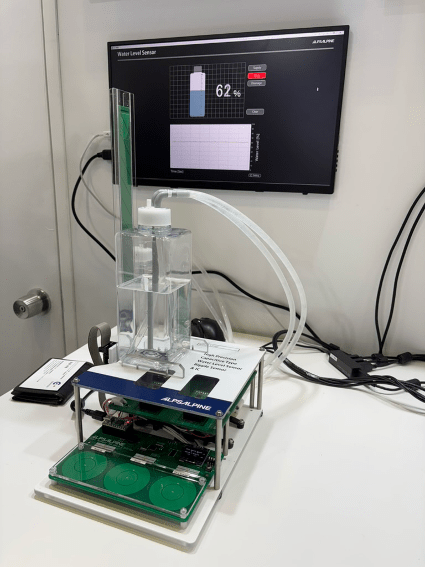

同じくデモ展示されていたのが「静電容量検知型 水位センサー」。こちらはタンク外側の壁面に貼り付けて使用するセンサーで、遠隔かつリアルタイムに溶液量を測定できます。

アルプスアルパイン株式会社の静電センサーの魅力は、従来のセンサーでは困難な場所にも置くだけ・貼るだけで使える点です。

「静電センサー=タッチ入力というイメージを覆し、検出用途での可能性を広げたい」と話してくれたのはS&C7技術部 小林氏。今回の出展では、狙い通りの成果を得られたと語りました。

今回ご紹介した株式会社エスマットもアルプスアルパイン株式会社も、ハードウェアと、それを管理するソフトウェアが一体となった自己完結型のソリューションです。これらは、現場の在庫をリアルタイムに「見える化」することで、過剰な在庫や棚卸しの手間を解消します。

一方で、参考として紹介するスタートアップ企業「株式会社FACTORY X」が取り組むのは、さらに先をいく課題です。同社のソフトウェアは、単に在庫を管理するだけでなく、過去の生産実績や未来の需要予測といった、より複雑なデータを統合・分析することを目指しています。

現場目線の「見える化」ツールと、経営目線の「最適化」ツール。この2つが連携することで、在庫管理は発展していきそうです。

注目企業その3 トヨタ自動車株式会社【製造業DX展】

続いて注目したのが【製造業DX展】に出展していたトヨタ自動車株式会社。新規事業「工場空調アプリ」を紹介していました。特徴は、①空間温度やライン稼働時間に合わせた自動ON/OFF、②作業者のスマホからの手動変更、③ほぼ全ての空調機に、後付けで導入可能の3点です。

本アプリは既にトヨタ自動車の工場で利用されています。導入した生産ラインでは、快適性を維持したまま電気代の節約と CO₂排出量削減を達成。GX(グリーントランスフォーメーション)と働き方改革を同時に実現できるのが、この工場空調アプリの強みです。

「投資効果は1台あたり5年で回収できるという試算もあります」と話してくださったのは担当の竹本氏。

来場者からは「え?TOYOTAが空調?」と驚かれることが多いそうですが、それこそが今回の出展の狙い。「まずはこの新規事業を知っていただき、社内に持ち帰ってもらうことが目標」と、その手応えに満足している様子でした。

本取り組みに関する詳細は、トヨタ自動車株式会社までお問い合わせください

(il-sora@mail.toyota.co.jp)へお問い合わせください。

注目企業その4 株式会社谷沢製作所【製造業DX展】

最後に紹介するのは、手軽に現場の「ムダ」を省きつつ、熟練工不足という課題にも対処する製品です。

【製造業DX展】に出展していた株式会社谷沢製作所は、1932年創業の安全防護具のエキスパート。「安全屋」として長年培ってきた知見を活かした製品、遠隔支援ウェアラブルカメラ「U-BOX AT」を展示していました。

U-BOX ATはヘルメットに装着し、電源を入れるだけで使えるのが特徴。現場作業員目線のブレない映像を遠隔地と共有できます。

「『電源を入れるだけですぐ使える』という、現場が求める簡易さを徹底しました」と語るのは、新規事業部 マネージャーの小林氏。

現場作業員目線のブレない映像を遠隔地と共有できます。「エラー表示の連絡を受けて出張したが、簡単な指示で解決可能な事案だった」といった、時間とコストのムダを解消します。また「大型装置の販売時に遠隔保守対応オプションとして本製品を提案したい」と導入が検討された事例もあったそうです。

U-BOX ATは監視カメラと違い、装着者がオンオフのタイミングを決められるため、常時監視されているという心理的負担も少なく済みます。必要なときだけ熟練工が横にいてくれるような安心感が若手作業員にも好評だそうです。

手作業を減らし、生産性を向上させる製造業向けDX

「数える・見に行く・移動する」。現場で日常化したムダを徹底的に排除するのが今年注目した「守りのDX」でした。

スマートマット/セルマッピングセンサーが在庫を置くだけ・貼るだけで自動データ化。 トヨタの工場空調アプリは温度・稼働データを読み取り、空調費とCO₂を同時に削減。 谷沢製作所 U-BOX ATは出張コストと若手の不安を一挙に解消。

ここでの共通項は、これまで人の手作業に頼っていたアナログな管理手法を、客観的な事実データへ置き換えることです。データ化されれば誤差は検知でき、改善は自動で回ります。守りを固めるだけでなく、生産性向上という攻めにも転じえます。

まずは現場に残る面倒な作業を洗い出し、測定・可視化できるセンサーやAIを当てはめること。それがコストとリスクを同時に削る、守りのDXの出発点になるはずです。