一般社団法人エンジニアリング協会の次世代スマート工場のエンジニアリング研究会では、有志を募って2023年秋に立ち上げた『MES導入促進ストラテジックプロジェクト』で作成した『MES/MOM導入のための標準業務一覧』を2024年11月1日にパブリック・コメント版として公開しました。正式版は2025年9月に公開予定です。 スマートファクトリーの実現に向けて、ERPやPLMなどさまざまな製造ソリューションがある中で、なぜMES/MOM導入が重要視されたのか。こちらの記事の前半ではスマートファクトリーの実現に向けてMESが重要な理由、またMESの導入が難しい理由について、日揮ホールディングス株式会社 チーフ・エンジニアであり、エンジニアリング協会次世代スマート工場のエンジニアリング研究会幹事である佐藤知一氏にお聞きしました。また、記事の後半では『MES/MOM導入のための標準業務一覧』作成の経緯について、アビームコンサルティング株式会社シニアマネージャーであり、エンジニアリング協会次世代スマート工場の研究会 MES導入促進ストラテジックプロジェクトのプロジェクトリーダーである阿部洋平氏にもお聞きしました。 ※標準業務一覧作成の経緯や流れの詳細は、次回の記事で詳しくお伺いします。

1982年、日揮(株)に入社。国内外の製造業向けに、工場作りと生産システム構築プロジェクトに従事。現在、日揮ホールディングス(株)チーフエンジニア(Business Analyst)/筑波大学教授(グローバル教育院)、博士(工学);中小企業診断士。著書:「世界を動かすプロジェクトマネジメントの教科書」(技術評論社)ほか。エンジニアリング協会次世代スマート工場のエンジニアリング研究会幹事を務める。

ブログ「タイム・コンサルタントの日誌から」

大手自動車部品メーカーにて、生産管理や改革プロジェクトを担当。グローバルPLM/MESベンダーでMES導入プロジェクトを複数指揮。SCM領域製品やMES・生産技術領域製品の提案やコンサルティング業務の統括を経て現職へ。 2024年「ものづくり白書」にて紹介された、スマートファクトリー研究『MES導入ストラテジックプロジェクト』のリーダーを務める。

国内スマートファクトリーの状況とMESの必要性

ー日本のスマートファクトリーの現状は、どのような状況でしょうか?

佐藤(敬称略、以下同) 世界的な経済問題について議論するダボス会議を主催する世界経済フォーラムが、数年前からスマートな製造業の世界的ベンチマークとして”Lighthouse(灯台)”工場を選定しています。2025年1月時点で製鉄・石油・消費財・電子・ハイテクなど幅広い業界から189の工場が選定されているのですが、日本で選定されているのは3箇所のみです。かつて日本は先進的な工場の事例として世界の参考にされていましたが、現在はLighthouse工場の約4割を占める中国がその役割を担っています。これが日本のスマートファクトリーの現状です。我々「次世代スマート工場の研究会」は、この状況を少しでも打開したいと考えて活動しています。

ーそもそも、スマートファクトリーがどのような工場か、明確な定義はあるのでしょうか?

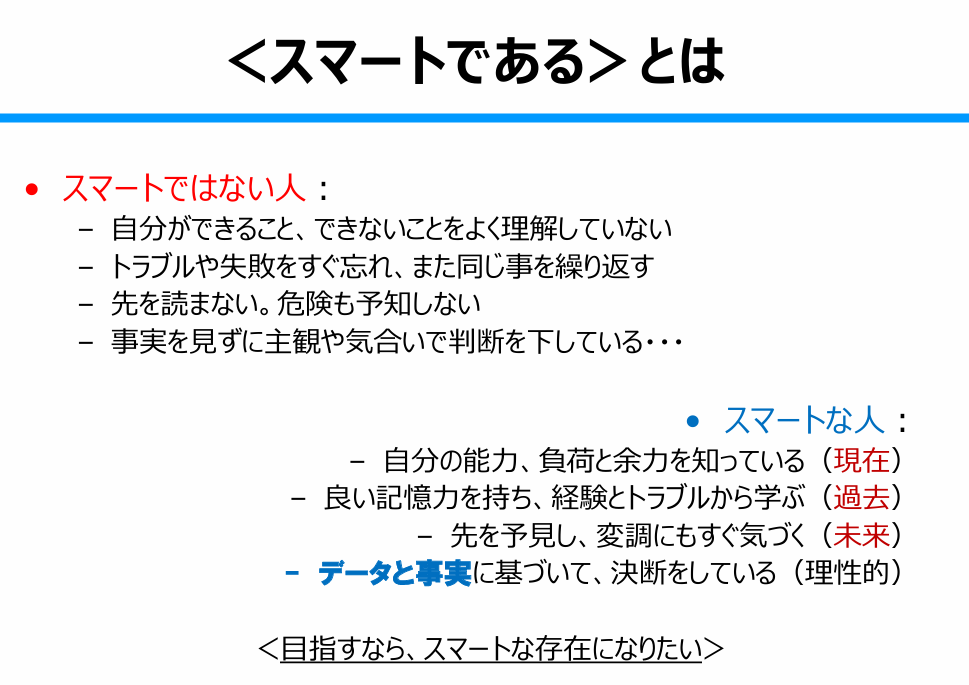

佐藤 スマートファクトリーの学問的な定義はありません。この状況だとスマートファクトリーの実現に向けて何をすべきか明確ではありませんので、「スマートではない」状態を考えることで、その定義をより明確にできます。

例えば、「自分ができることとできないことをよく理解していない」、「同じトラブルや失敗を繰り返す」、「先を読まず、危険予知もしない」、「事実を見ずに主観や気合で判断を下している」これらの特徴を持つ人は、スマートとはいえません。スマートな人とは、「常に能力や負荷、余力がわかっている」、「高い記憶力を持ち経験とトラブルから学べる」、「先を予見して変調に気づきやすい」という特徴を持った人です。言い換えると、現在も過去も把握していて、未来を予測できる。なおかつ、データと事実に基づいて判断できるのがスマートな存在です。

スマートファクトリーとは「現在も過去も未来も適切に把握していて、データや事実に基づいたインテレクチュアルな(知的な)決断ができる工場」と表現できます。

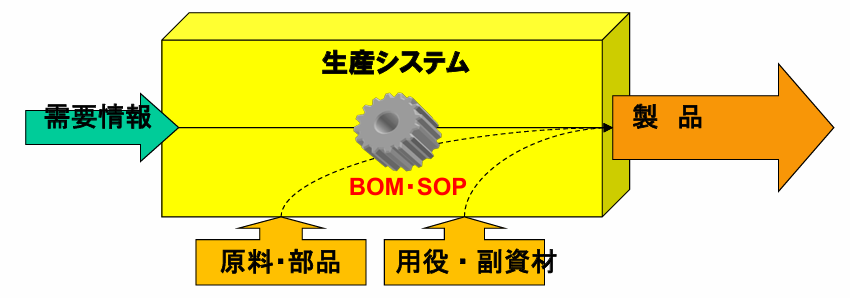

佐藤 工場を生産のためのシステムと捉えます。生産システムである工場のアウトプットは「製品」です。そして主要なインプットは、「需要情報」です。生産システムである工場とは、需要情報に基づいて原料・部品・副資材を投入することで、付加価値を付与した製品に変換してアウトプットする仕組みといえます。

従来の考え方は、原料や部品がメインのインプットでしたが、原料があるからといって生産したら、結果的に過剰在庫が積み上がるだけでしょう。現代での工場にとって、一番重要なインプットは需要情報なのです。工場は、働く人と機械設備・建物の空間・情報をやり取りする仕組みから成り立っています。工場全体が可視化され、空港の管制塔のような仕組みで統率されていて、かつ各現場も自律的に動いていることが重要です。

インプットからアウトプットまでが仕組み化され、過去のことを記憶し現在を把握し、未来を予測できて、事実とデータに基づいた判断ができるのがスマートな工場です。日本の工場も、このようなスマートファクトリーになって欲しいと考え、研究会の活動に取り組んでいます。

ー工場における実際の業務に当てはめると、どのように表現できるのでしょうか?

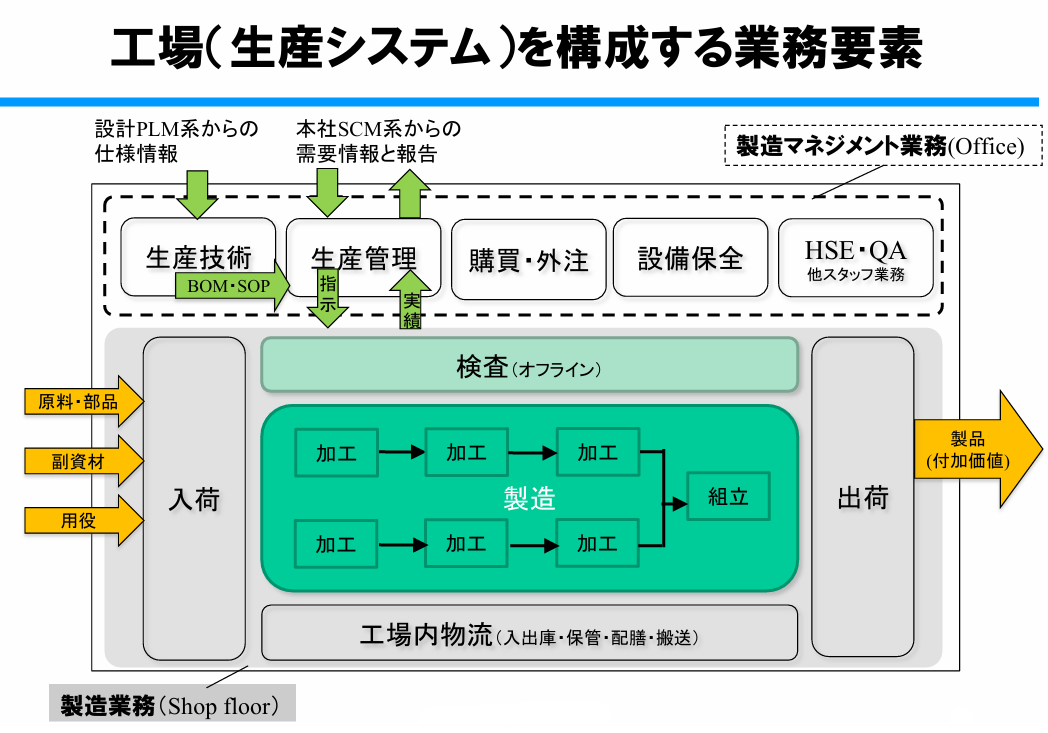

佐藤 生産システムである工場を、構成する業務要素に分解してみます。真ん中には中心になる製造があります。図は組立加工系の例なので、業種によっては違う工程が並ぶかもしれませんが、多くの場合はオフラインで検査の工程があり、工場内の物流の仕事があり、当然ながら入荷・出荷がなければ工場として機能しません。それ以外にも、工場には生産技術や生産管理など、直接の製造業務に付随しますが自分たちが動くわけではない情報をやり取りしている機能があります。

この製造マネジメント業務(manufacturing operations management)を担うのは、工場内のオフィスにいるホワイトカラー層です。工場のオフィスが中二階に配置されることが多いため、中二階の業務とよんでいます。この中二階の業務を担う人が本社機能や開発設計とのインターフェースとなり、製造現場に対して指示を出し、実績をモニタリングします。スマートな工場を実現するためには、ロボットやIoTの導入だけでは不十分です。情報をやり取りする人が需要情報をきちんと受け取り、それを速やかに工場内に必要な指示として展開できるかどうかが重要です。工場内の中枢神経系が、きちんと成り立っているのがスマートな工場だと言えます。

ー本社における業務と製造現場の業務をうまくつなげる役割が重要ということですね。

佐藤 いわゆる製造業における情報の流れは、三層になっていると言われます。本社レベルで、受注や設計、製品在庫などに関するビジネス系の業務があります。製造現場レベルで担うのは、人手の作業や機械の運転制御、製造方法などのいわゆる4M(HuMan, Machine, Material, Method)に関する業務です。それから中二階には、製造指示や品質検査、設備保全の指示を含む製造マネジメント業務があります。本社レベルから需要情報が中二階におりてきますが、製品単位の情報なのでそのままでは工場は動けません。それを中二階で工程単位、あるいは部品単位に展開して製造現場に指示を出します。また、製造現場における工程の状況や運転データなどをモニタリングします。これらの情報を製品単位に集約して本社へ生産実績データや進捗データとして報告します。

このような計画指示系と進捗報告系の2通りの情報の流れがどの企業にもあり、これがスムーズに情報を追跡できる形で構築できているのがスマートな工場です。この中で重要な役割を担う中二階の製造マネジメント業務を支えるのが、今回のテーマとなっているMES(Manufacturing Execution System)です。生産のためのシステムを目標通り動かすためには伝達系が必要なため、従来から生産管理システムは導入されており指示伝票には作業内容や品質、量などが記載されていました。しかし、多くの工場は生産管理システム上の指示通りには動いていませんでした。多くの現場では、生産管理システムとは別に作成されたExcelのスケジュール表で運用されています。

スマートな工場を実現するためには、4Mレベルでトレーサビリティを取れるような仕組みが必要であり、そのためには現場と中二階のスタッフを繋ぐ神経となるMESやMOM(Manufacturing Operations Management)と呼ばれるシステムが必要です。このような内容から、我々の研究会ではMESを適切に活用できている工場でなければ、スマートな工場とは言えないと考えています。

ー自社の工場がスマートかどうかを判断するためには、どうすればいいのでしょうか?

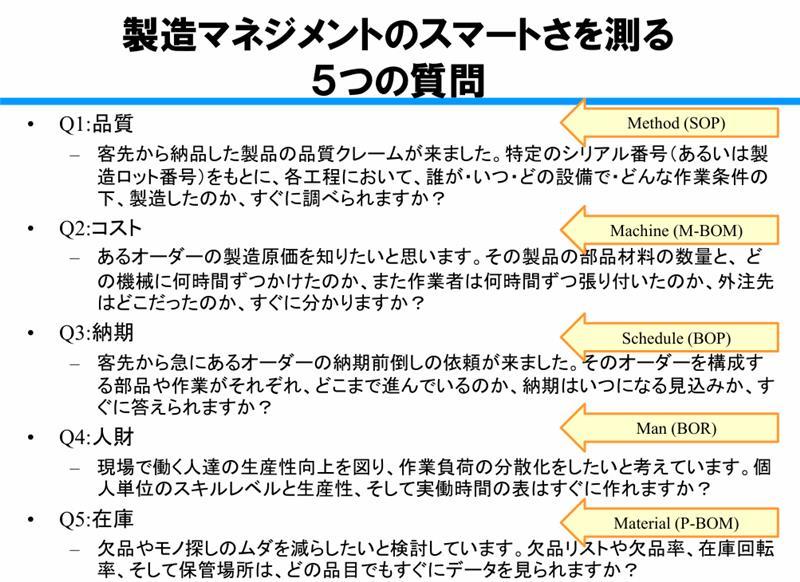

佐藤 研究会では、工場の製造マネジメントのスマートさを測る5つの質問を用意しています。1つ目は品質の観点で、「自社が納品した製品へのクレームがお客様から寄せられました。特定のシリアル番号もしくはロット番号をもとに、各工程において誰が、いつ、どんな設備で、どのような作業条件で製造したのか、すぐに調べられますか?」という質問です。

この質問への回答がYesであればスマートですし、Noであればスマートではありません。ポイントは、「すぐに」です。回答までに数日を要する工場が多いと思いますが、それではスマートではありません。他にもさまざまな質問が考えられますが、品質・コスト・納期・人財・在庫に関する5つの質問に対して自信を持って「すぐに」回答できればスマートであると判断できます。この5つの質問に自信を持って答えられるようにするためには、MESがないと難しいと考えており、これが研究会でのMES導入に関連する取り組みに繋がっています。

国内製造業でMESの導入が進まなかった理由

ーMESの必要性についてよく理解できました。国内の製造業でMESの導入が進んでこなかったことには、どのような背景があるのでしょうか?

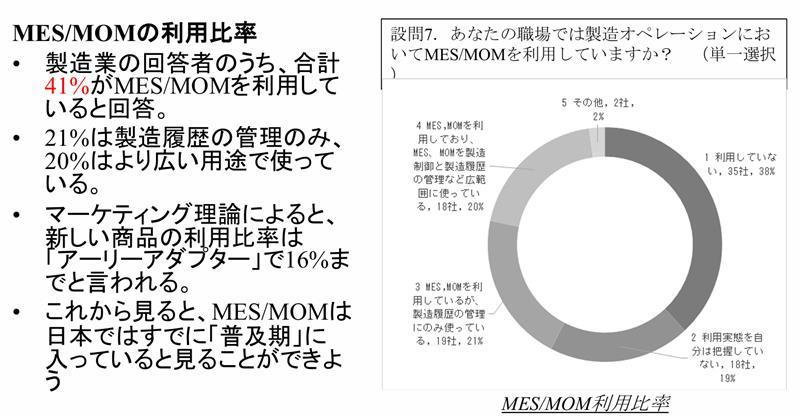

佐藤 2022年に経済産業省から「MESの導入実態調査」に関する依頼を研究会で受け、そのタイミングでMESに関するシンポジウムを開催しました。シンポジウムに参加していただいた300人以上の方に対して、「職場で製造オペレーションにおいてMES/MOMを利用しているか?」というアンケートを取りました。

その結果、製造業の回答者のうち41%がMES/MOMを利用していると回答しました。内訳は、21%が製造履歴の管理のみの利用で、残りの20%はより広い範囲で活用しています。

マーケティング業界で使われるイノベーター理論の中では、革新者であるイノベーターと流行に敏感で積極的に新しいものを導入するアーリーアダプターを合わせると約16%と言われています。この理論から考えると、41%に使用されているMES/MOMは冒険的な導入の状況ではなく、すでに普及期に入っていることが分かりました。日本全国すべての製造業の回答を集約したわけではありませんが、導入比率はもっと低いと思っていたので意外でした。

佐藤 同じ調査で、MES/MOMの導入・機能強化・拡張の計画に関して尋ねたところ、製造業の33%はMES/MOMの導入計画がないと回答しています。一方で、31%は拡張計画の有無は別にして既にMES/MOMを導入済みです。この結果から、日本の製造業ではMES/MOMのようなデジタル導入をどんどん進めている企業とそうではない企業とが大きく分かれる「デジタルディバイド(情報格差)」が起きているらしいと分かりました。

次に、「あなたの職場において、MES/MOMへの投資を行おうとする場合の障害は何ですか?」という質問をしました。その結果、第一に最大の障害は経営層がME/MOMの価値を理解しておらず、「投資対効果を説明できない」こと。第二に、工場においてもMES/MOMの価値が理解されずに稟議を挙げられていないことが障害となっています。要するに、MES/MOMを導入する技術的な壁に至る以前に、「MES/MOMに投資したらいくら儲かるのか」という評価の視点に問題があることが調査結果からわかりました。

先ほどの5つの質問のようなマイナス面を解消する訴求が経営者にはうまく伝わりません。経営者からはプラス面の訴求が求められてしまいますが、MES/MOMは導入したから儲かるものではないので、その問いには答えられないところに難しさがあります。

ーうまく導入を進めるためには、MES/MOMの提供価値をどのように捉えればいいのでしょうか?

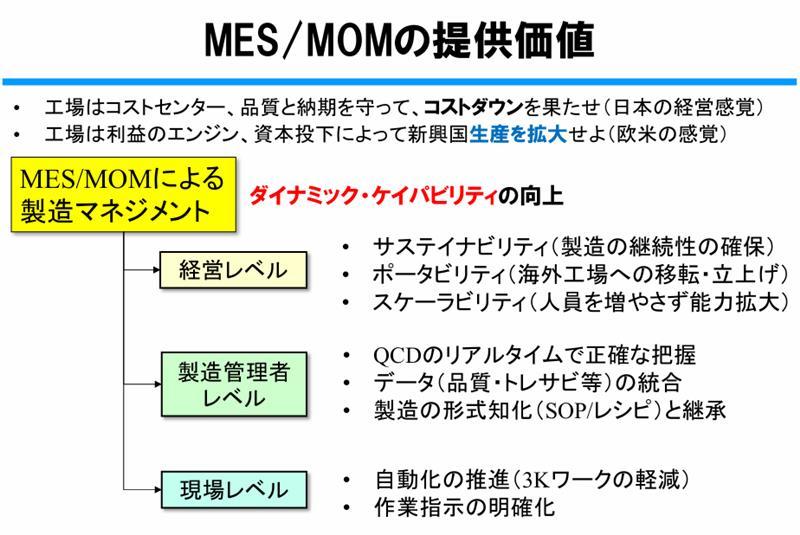

佐藤 MES/MOMによる製造マネジメントの観点では、「ダイナミック・ケイパビリティの向上」という価値があります。これは、既存の経営資源を活用して日常業務の効率化や管理能力の向上に重点を置くオーディナリー・ケイパビリティの対になる言葉です。ダイナミック・ケイパビリティとは激しく変化するビジネス環境に対応し、企業が自らを変革していく能力を指します。

例えば、製造の継続性です。少子高齢化による人手不足で製造継続が困難になります。これは、属人的なノウハウをある程度定型化し、それに従って作業をすれば製品ができる状態にしていかなければなりません。その道具として、MESが役に立ちます。

また、日本のマザー工場を海外に展開する際に、マザー工場が持つ一番重要なノウハウを定型化しマザー工場の外に持ち出せる必要があります。これもMESを活用すれば、実現可能です。

スケーラビリティの観点では、人員を増やさずに能力拡大を実現するために機械化が必要です。制御系のシステムとERPを繋ぐ必要があり、その役割をMESが担います。これらが主に、経営レベルでのMES/MOMを導入する価値です。

中二階の製造管理者レベルに対するMESの提供価値は、QCD(Quality, Cost, Delivery)のリアルタイムでの正確な把握や、ばらばらになりがちな品質系のデータと製造系のデータの統合などが挙げられます。また、製造ノウハウを形式知化して継承できるようにするのも重要な要素です。最後に現場レベルでは、自動化・機械化の推進や作業指示の明確化が挙げられます。

佐藤 ボトムアップでの取り組みだと、どうしても現場レベルでの提供価値のみがクローズアップされてしまい、経営レベルにMES/MOMの提供価値を訴求できません。課題感は、現場レベル・製造管理者レベル・経営レベルのそれぞれで、短期的なものから長期的なものまであるはずなので、プロジェクトの出発点であるロードマップを最初に作ることが重要です。「ロードマップ上の課題を解決するために、MESのある機能を導入する必要がある。そのためには、こういう体制を構築する必要がある。」このように、出発点を明らかにして計画的に進めないと、途中で発散しプロジェクトが頓挫してしまいます。

標準業務一覧 - 制作の背景と目的

ーMES/MOM導入のための標準業務一覧制作に関する活動は、どのような経緯で始まったのでしょうか?

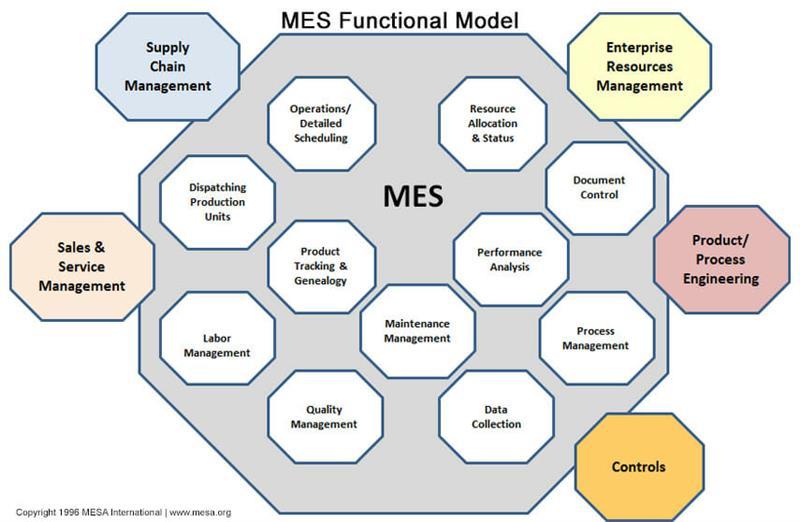

阿部 スマートファクトリーに関する佐藤さんのお話は、MESベンダーの立場としても腑に落ちる部分が多く、MES導入の現状については同様の認識を持って普及活動を一緒に進めてきました。その中で、2020年に行われたMESのオンラインシンポジウムが大きなきっかけになっています。今考えるとこのシンポジウムはとても画期的で、約10社のMESベンダーが集まって製品や会社の紹介をするのは、ERPや生産管理系の製造ソリューションでは聞いたことがありませんでした。このシンポジウムをきっかけにMESの普及に関して各社が積極的に取り組む中で、導入を阻害する一つの大きな課題として挙げられたのがMESA Internationalが定義した「MESの11機能」です。

阿部 佐藤さんが話してくれたようなMESの階層別の価値が経営層を含め認識され、実際にMESの導入を進めるとなった際に、現状は参考にできる情報がそれほど多くありません。その中でMES導入企業が入手しやすいのが、このMESの11機能です。当時ベンダーにいた私もそうですし、他のベンダーも同様に感じているのですが、MESの11機能を活用することでMESの導入が難しくなってしまっています。例えば、工場の実務で必要になる「製造ロットの記録」は、このMESの11機能の中でどこに分類されると思いますか?

ー・・・。どこに当てはまるのかよく分からないですね。。。

阿部 判断が難しいと思います。「製品の追跡と製品体系の管理」かもしれないし、「製品品質管理」かもしれません。もしくは、「プロセス管理」かもしれないし、作業者もロットに紐づく情報なので「作業者管理」に分類される可能性もあります。シンプルに、「データ収集」だと考える人もいるでしょう。このように、既存の業務をMESの11機能に当てはめていくことがとても難しいのです。苦労した社内外の調整を経てMES導入に一歩踏み出しても、既存の業務をMESの11機能に当てはめていくことがMES導入が進みにくい要因になっています。このあたりの課題感をMESのシンポジウムを通じて知り合ったメンバーと話している中で、解決に向けた活動として「MES/MOM導入のための標準業務一覧」の作成に着手しました。

佐藤 何らかのシステムを導入する際には、最初に要件定義を行います。要件定義では、「as is(現状)」と「to be(あるべき姿・理想の状態)」を明らかにします。しかし、ベンダーに伝える「to be」が明確でないことがほとんどです。その要因の一つとして、使う用語の定義や意味合いが業界ごと、会社ごと、場合によっては部署ごとで異なることがあります。この用語の違いを明確にして、チェックリストのようなものが作れるとMESの導入が進みやすくなると考えたことも、「MES/MOM導入のための標準業務一覧」の制作を始めたきっかけの一つです。

ーありがとうございます。「MES/MOM導入のための標準業務一覧」の経緯や標準業務一覧そのものの紹介についての詳しいお話は、次回の記事で扱わせていただきます。

おわりに

ー最後に、製造業の今後やMESの導入に関して一言ずつお願いします。

佐藤 工程単位や機械単位のボトムアップ的なスマート化も、それなりに意義はあります。しかし、ミクロなスマート化をいくら積み上げても、工場レベルのマクロな賢さは実現できません。工場全体を生産のためのシステムとしてとらえ、ありたい工場の姿を実現するためのアプローチが必要です。そして、スマート工場とは、見た誰もが「ぜひ、ここで働いてみたい!」と感じる工場であるはずです。日本にそのような工場を一つでも増やしていくために、我々の研究会は微力ながらお手伝いをしたいと考えています。

阿部 MESは、スマートファクトリー実現において非常に重要な仕組みでありながら、MESに関する情報がかぎられているので、収集するのは非常に難しい状況です。この状況を何とか改善したいと想い、研究会としての活動を進めています。「MES/MOM導入のための標準業務一覧」はベンダーの立場としても作成できないことはありませんが、業界全体として取り組むことが重要であると考えています。

ーありがとうございました。次回は「MES/MOM導入のための標準業務一覧」の経緯や標準業務一覧そのものの紹介についての詳しいお話をお伺いしますので、読者の皆様はぜひご確認ください。