製造業における自動化技術は、生産効率の向上や品質安定化を実現する上で欠かせない要素となっています。

DNCシステムは高い効果が期待できる反面、導入時の注意点や適切な運用方法を理解せずに進めると、思わぬトラブルに見舞われる可能性があります。

この記事では、製造現場でDNCを活用する際に押さえておきたい基本的な仕組みや導入メリット、実際の成功事例、さらには導入手順から注意すべきポイントまで、実践的な内容を解説していきます。

DNCとは?

DNCとは「Direct Numerical Control」の略称で、日本語では「直接数値制御」と呼ばれており、コンピューターから複数のNC工作機械を直接制御する自動化技術のことです。

従来の製造現場では、工作機械を動かすために必要なデータをフロッピーディスクやUSBメモリを使って一台ずつ機械に送っていました。

しかし、DNCシステムを導入すると、ネットワーク回線を通じて中央のコンピューターから複数の工作機械を一度に操作できるようになります。

大量生産を行う工場や、複雑な加工を必要とする製造現場では、DNCシステムの導入により品質の安定化と生産性の大幅な改善が期待できます。

DNCとCNCの違い

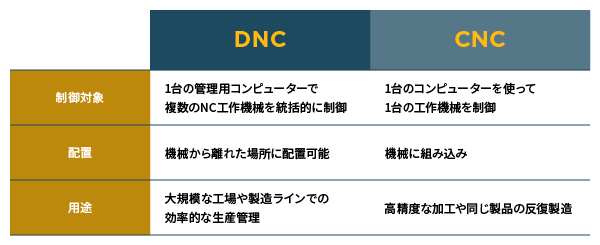

DNCとCNCは工作機械の制御方式として混同されがちですが、実際には大きな違いがあります。

CNCは「Computer Numerical Control」の略で、コンピューターを使って1台の工作機械を制御する技術です。一方DNCは、複数のNC工作機械を1台の管理用コンピューターで統括的に制御する方式を指します。

つまり最も重要な違いは、制御対象の数です。

CNCが単独の工作機械に特化した制御を行うのに対し、DNCは複数の工作機械を同時に一元管理できる点が特徴です。そのため、CNCは高精度な加工や同じ製品の反復製造に適しており、DNCは大規模な工場や製造ラインでの効率的な生産管理に向いています。

また、システムの構造面でも違いがあります。

CNCは機械に組み込まれた不可欠な部分であるのに対し、DNCシステムは機械から離れた場所に配置可能で、より高い処理能力を持っているのです。

DNC導入で得られる3つのメリット

メリットとして、以下の3つがあげられます。

- 生産効率の大幅な向上と作業時間の短縮

- 人件費削減と省力化

- 製品品質の向上と人為的ミスの防止

順番に解説していきます。

メリット1:生産効率の大幅な向上と作業時間の短縮

DNCシステム最大の魅力は、前述した複数の工作機械を一元的に制御できる点です。

従来の方法では各機械に個別にデータを送る必要がありましたが、DNCを導入することで一箇所の操作端末から複数の加工機へデータを一括同時転送できるように。

さらに、大容量NCデータの高速転送が可能となり、従来の方法と比べて格段に速くなります。

加工現場では1プログラムあたり数分単位の時間短縮を実現でき、機械稼働率が向上し加工工程時間全体の短縮につながります。

また、長時間のスケジュール運転や無人化運転も可能になるため、24時間体制での生産効率向上が期待できるでしょう。

メリット2:人件費削減と省力化

DNC導入により、一人のオペレーターで複数の加工機を操作できるようになります。

プログラマーとオペレーターの専任分担が実現し、それぞれが役割分担に専念できるため、NC データ作成時間における加工機停止時間や段取時間が減少します。

従来必要だったメディアへのNCデータコピー工程も不要となり、工程全体の効率化が図れるのです。エラーデータの遠隔地確認機能により、異常終了検知のロスタイムも解消されるため、作業者の無駄な移動時間も削減できます。

加工現場では平均70%の人件費削減を達成した事例もあり、大幅なコスト削減効果が実証されています。

メリット3:製品品質の向上と人為的ミスの防止

DNCシステムでは、コンピューターによる精密な制御により製品の品質向上が期待できます。手作業によるデータ入力が不要になることで、人為的なミスを大幅に削減できる点も重要な利点です。

またプログラムの管理やバージョン管理も容易に行えるため、製造プロセスの一元管理が可能になります。

品質の安定化により不良品率が低減し、再生産の必要性も減るため、製品ライフサイクル全体での利益向上にも寄与します。

さらに、全ての生産データが記録されるため、製造プロセスの見直しや改善、トラブルシューティングにも活用でき、継続的な品質改善につながるでしょう。

DNC導入の成功事例3選

ここからは、実際にDNCを導入した企業の実例を紹介していきます。

順番に見ていきましょう。

事例1:小径・難削材加工の町工場における大幅な生産性向上

ある精密加工を手がける町工場では、稼働監視システムとNCプログラム送受信ソフトを組み合わせたDNCシステムを導入しました。

従来は手作業でプログラムを各機械に送っていたため、時間がかかり作業ミスも発生していました。しかし、全自動機へのシステム接続により事務所からの一元管理体制を構築したところ、NCプログラムの送受信時間が大幅に短縮。

さらに、スマートフォンで操作可能なアプリも導入し、現場の使いやすさを向上させました。

結果として、エラーの発生が抑制され、機械の稼働状況をリアルタイムで監視できるようになったことで緊急停止時の対応も迅速化しました。

生産状況の見える化により生産性の標準化が実現し、原価計算も容易になった事例です。

事例2:自動車部品製造工場での全体最適化と見える化の実現

自動車部品のネジを製造する老舗メーカーでは、製造DXを推進するためIoTシステムを活用したDNCシステムを導入しました。

最初は3台の設備からスモールスタートを実施し、段階的に対象設備を拡大していく方法を採用。

また基幹システムとも連携させることで、生産実績や稼働データの自動取得・管理体制を構築しました。

その結果、稼働状況をリアルタイムに監視できるようになり、工場全体の可視化を実現。

生産性が向上し、機械の停止時間も大幅に削減されました。

さらに重要な変化として、担当者が自発的に作業改善に取り組むようになり、モチベーションが向上したという効果も得られました。

事例3:工作機械群の稼働率向上による収益改善

工作機械稼働監視・DNCシステムを導入した製造現場では、導入前との比較で稼働率が大幅に向上する成果を得ました。

従来は機械の稼働状況が把握しにくく、段取り時間などの正確な測定ができていませんでした。しかしDNCシステム導入により、正確な稼働時間、特に段取り時間を詳細に把握できるように。

この正確なデータ取得により、より精度の高い見積を出すことが可能になり、収益の改善につながりました。また、機械の停止原因や作業効率の問題点を数値で把握できるようになったため、具体的な改善策を立てやすくなったのです。

結果として、工場全体の生産効率が向上し、競争力の強化を実現できました。

DNC導入までの手順6ステップ

導入までの手順は、以下の6ステップに分けられます。

- 現状分析と導入目的の明確化

- システム構成の設計と機器選定

- ハードウェアの準備とネットワーク構築

- ソフトウェアのインストールと基本設定

- 通信条件の設定とテスト運転

- パイロット運用から本格導入への移行

順番に解説していきます。

ステップ1:現状分析と導入目的の明確化

DNC導入の第一歩は、現在の製造現場の状況を詳しく調べることから始まります。まず、工場にある工作機械の種類や台数、現在のデータ転送方法を整理しましょう。

次に、どのような問題を解決したいのか明確にする必要があります。例えば、「複数の機械へのプログラム転送に時間がかかる」「手作業によるミスが多い」といった具体的な課題を洗い出します。

さらに、DNC導入によって「生産効率をどの程度向上させたいのか」「どれくらいのコスト削減を目指すのか」という目標を数値で設定することが重要です。

経営層がトップダウンで明確なビジョンを示し、全社員にDXの必要性を理解してもらう教育も同時に進めていきます。

ステップ2:システム構成の設計と機器選定

現状分析が完了したら、DNCシステムの全体設計を行いましょう。工場の規模や工作機械の配置に合わせて、有線接続のWired DNCか無線接続のWireless DNCかを選択する必要があります。

有線タイプは接続が安定している反面、配線工事が必要になるため設置に制約があります。無線タイプは設置の自由度が高い一方で、接続の安定性に課題があることを理解しておきましょう。

また、管理用のコンピューターや通信機器、必要なソフトウェアを選定します。

既存の工作機械との互換性も重要な検討ポイントです。

LAN接続など、工作機械が対応している通信方式に合わせてシステムを設計することで、導入後のトラブルを防げます。

予算との兼ね合いも考慮しながら、最適な構成を決定していきます。

ステップ3:ハードウェアの準備とネットワーク構築

システム設計に基づいて、実際の機器を準備しネットワークを構築します。

管理用コンピューターの設置場所を決め、各工作機械との通信経路を確保する作業が中心です。

有線接続の場合は、LANケーブルやRS232Cケーブルを使って物理的な接続を行います。無線接続の場合は、電波の届く範囲や障害物の影響を考慮して機器を配置する必要があります。

通信機器の設置では、工場内の環境(温度、湿度、振動など)に注意を払うことが大切です。

また、停電などの緊急事態に備えて、無停電電源装置(UPS)の設置も検討しましょう。

ネットワーク構築が完了したら、各機械との物理的な接続が正しく行われているかを確認します。

ステップ4:ソフトウェアのインストールと基本設定

ハードウェアの準備が整ったら、DNCソフトウェアのインストールを行います。

まず、メーカーのウェブサイトから最新版のソフトウェアをダウンロードし、指定された手順に従ってインストールします。

インストール時にはインターネット接続が必要な場合が多いため、事前に環境を確認しておきましょう。インストール完了後は、基本的な動作設定を行います。

工作機械の台数や種類に応じて、管理画面の表示項目をカスタマイズすることで、オペレーターが使いやすい環境を構築できます。

ステップ5:通信条件の設定とテスト運転

ソフトウェアの基本設定が完了したら、実際に工作機械との通信を行うための詳細設定を行います。

通信条件設定では、ボーレイト(データ転送速度)、パリティ、ストップビットなど、工作機械に合わせた細かな調整が必要です。

設定項目が多く複雑に感じるかもしれませんが、工作機械のマニュアルに記載されている推奨値を参考にすることで、適切な設定ができます。

設定完了後は、1台ずつ工作機械との通信テストを実施します。

まず、簡単なプログラムファイルを使って送受信テストを行い、データが正しく転送されるか確認しましょう。

エラーが発生した場合は、通信条件の再確認や物理接続の見直しを行います。全ての工作機械で正常な通信が確認できたら、実際の加工プログラムを使ったテスト運転に進みます。

ステップ6:パイロット運用から本格導入への移行

テスト運転で問題がないことを確認したら、まず小規模な範囲でパイロット運用を開始します。

最初から全ての工作機械を対象にするのではなく、1つの工程や数台の機械から運用を始めることが成功の秘訣です。パイロット運用期間中は、オペレーターの操作習熟度向上や、想定していなかった課題の発見に重点を置きます。

運用データを収集し、生産効率の改善効果や問題点を定量的に評価することも重要です。

パイロット運用で得られた知見を活かして、システムの微調整や運用ルールの見直しを行います。

十分な効果が確認できたら、段階的に対象範囲を拡大し、最終的に工場全体での本格運用に移行します。

導入後も定期的にKPI(重要業績評価指標)をチェックし、PDCAサイクルを回すことで、継続的な改善を図っていきましょう。

DNC導入時の3つの注意点

注意点としては、以下の3つがあげられます。

- システム障害時の影響範囲とリスク管理

- 事前の環境調査と互換性確認

- 故障時の対応体制とサポート体制の構築

順番に見ていきましょう。

注意点1:システム障害時の影響範囲とリスク管理

DNCシステム最大の注意点は、システム全体が一点に依存するため、一部の故障が全体に影響を及ぼす可能性があるという点です。

従来の個別制御方式と異なり、中央のコンピューターに問題が発生すると、接続されている全ての工作機械の稼働が停止してしまいます。

そのため、導入前にはシステム障害が発生した場合の影響範囲を正確に把握し、適切なリスク管理体制を構築する必要があります。

具体的には、重要な加工工程では予備機の準備や、障害発生時の手動切り替え手順の整備が欠かせません。

また、営業時間外にアラームで機械が止まった場合、次の出勤時まで発見できないというリスクもあります。

注意点2:事前の環境調査と互換性確認

DNC導入では、現在の工作機械との互換性を事前に十分確認しておかなければ、導入後に通信不良や動作不安定といった問題が発生します。

特に注意すべき点は、Windowsのバージョン、パソコンの機種、NC工作機械等の周辺機器や通信条件等の環境により、ごくまれに動作不良が発生する可能性があるという点です。

また、データを受け取る側と送る側の両方に必要な機能がないと通信できません。

古い機械の場合、リモートバッファーが搭載されていない場合があり、一部改造が必要になるケースもあります。

さらに、日機電装製コントローラのように、RS232Cポートがついていても特殊通信制御のため通信できない機械も存在します。

注意点3:故障時の対応体制とサポート体制の構築

DNCシステムではさまざまな機器の故障リスクがある以上、現状では紙の安定性を上回ることが難しく、トラブル事例についての蓄積が欠かせません。

そのため、故障時の対応体制とサポート体制の構築は導入成功の鍵となります。

まず、専任エンジニアによる電話サポートや、緊急時の代替機貸し出しサービスなど、万全なサポート体制を整えることが大切です。

また、「NCプログラムが通信できない」「ハードウェアが故障した」などのトラブルが発生した場合に備え、迅速に技術員を派遣できる体制も必要になります。

初期導入費用の高さやシステムの複雑さによる故障への対応を考慮すると、導入後の運用コストも含めた総合的な費用対効果を検討する必要があります。

機械の稼働停止を最小限に抑えるため、事前にトラブル対応マニュアルを整備し、現場スタッフへの教育も欠かせません。

DNCの今後の展望

DNCシステムは今後さらなる発展が期待されており、市場規模も大幅な拡大が予想されています。

分散数値制御システム市場は2028年までに、年平均成長率9%で成長する見込みです。

また、2025年から2032年にかけては13.4%のCAGRで成長すると予測されており、製造業の自動化と効率化を促進する重要な技術として注目されています。

技術面では、IoTの進展やビッグデータの活用により、DNCの応用分野がさらに広がると考えられます。特に注目すべきは、AIや機械学習との組み合わせによって、従来困難だった柔軟な判断や精密な制御が可能になる点です。

さらに5G通信技術を活用したデータ伝送や、クラウド連携によるスマートファクトリー化も急速に進展しています。

製造現場では機械同士が相互に通信し、データを交換しながら自動管理・制御する時代が到来しつつあります。

持続可能な技術の導入とデジタル化の加速により、DNCシステムは製造業の競争力向上に欠かせない基盤技術として、より一層の成長が期待されているのです。

まとめ

DNCは「直接数値制御」システムで、1台のコンピューターから複数のNC工作機械を一元制御する技術です。

単体制御のCNCと異なり、複数機械の同時管理により大幅な効率化を実現します。

主要メリットは以下の3点です。

| メリット | 詳細 |

|---|---|

| 生産効率向上 | 一括データ転送、24時間無人運転 |

| 人件費削減 | 70%削減事例、省力化実現 |

| 品質向上 | 人為的ミス防止、安定品質 |

成功事例では町工場から大手メーカーまで幅広い業種で生産性向上を実現しています。

ただし注意点として、システム障害時の全体停止リスク、既存機械との互換性確認、故障時サポート体制の構築が重要です。

今後はIoT・AI技術との融合により、2028年まで年平均9%の市場成長が予想されています。製造業のDX推進において、DNCシステムは競争力向上の基盤技術として重要な役割を担うでしょう。