製造業では市場競争の激化により、生産効率の向上とコスト削減が経営上の最重要課題となっています。

特に多品種少量生産が求められる現代において、段取り時間の長さが生産性向上の大きな阻害要因となっているのです。

こうした課題を解決する画期的な改善手法がSMEDであり、段取り時間を短縮することで設備稼働率を最大化できます。

また従来の基本手法に加えて、AIやAR技術を活用した次世代型のSMEDも登場し、更なる効率化が期待されているのです。

この記事では、SMED導入によるメリットや具体的な成功事例、実施手順から重要なポイントまで、製造現場で役立つ実践的な知識を解説していきます。

SMEDとは?

SMEDとは「Single Minute Exchange of Die」の略称で、日本語では「シングル段取り」と呼ばれる製造業の改善手法です。

段取り替えの時間を10分未満(一桁の分数)に短縮することを目標としており、10分未満だと分数が一桁になるため「シングル段取り」という名前が付けられました。

この手法は日本の工業技術者である新郷重夫氏によって開発され、トヨタ生産方式の中核を成す重要な概念として広く知られています。現在では金型交換以外にも組立て型・プロセス型生産の段取り替え改善に幅広く活用されています。

SMEDの基本的な考え方は、段取り作業を「内段取り」と「外段取り」に分離することです。

内段取りとは機械を停止しなければできない作業を指し、外段取りは機械が稼働中でも実施可能な準備作業のことです。

この分離により設備の停止時間を最小限に抑え、生産効率の大幅な向上が期待できます。

SMED導入で期待できる3つのメリット

SMED導入によるメリットとして、以下の3つがあげられます。

- 生産効率の向上と設備稼働率の最大化

- 製造コストの削減

- 柔軟な生産体制の構築と在庫削減

順番に解説していきます。

メリット1:生産効率の向上と設備稼働率の最大化

SMED導入により段取り時間が短縮されると、生産ラインの停止時間が大幅に減少し、設備の稼働率が飛躍的に向上します。

従来1~2時間必要だった段取り作業を10分未満に短縮できれば、その分だけ実際の生産時間が増加するためです。

さらに、段取り作業の単純化と標準化により、作業者の負担も軽減され、ヒューマンエラーの発生リスクも大幅に低下します。

このように設備の稼働時間が増えることで、同じ設備でより多くの製品を製造でき、生産能力の最大活用が実現できます。

メリット2:製造コストの削減

段取り時間の短縮は、製造コスト削減に直結する重要な改善活動です。

機械の停止時間が減少することで、稼働時間に伴う人件費を効率的に削減でき、生産工程全体のコスト構造が改善されます。

また、段取り作業がスムーズになることで作業のやり直しや手戻りが減少し、ムダな作業時間やエネルギーコストも削減可能です。さらに重要なのは、品質の安定化により不良品の発生率が低下し、材料費や再加工費といったロスコストも大幅に削減できる点です。

これらの複合的な効果により、製品一個あたりの製造コストが下がり、企業の利益率向上と競争力強化につながります。

メリット3:柔軟な生産体制の構築と在庫削減

SMED導入により段取り替えが迅速に行えるようになると、小ロット生産への対応力が格段に向上します。

従来は段取り時間を避けるために大ロット生産を選択せざるを得なかった企業も、段取り時間短縮により必要な分だけを効率的に生産できるようになるでしょう。

結果、仕掛品や完成品の在庫を大幅に削減でき、キャッシュフローの改善と倉庫コストの削減が実現できます。

さらに、多品種少量生産への対応が可能になることで、顧客からの多様なニーズに迅速に応えられ、市場変化への適応力も向上するでしょう。

このような柔軟な生産体制により、競合他社との差別化を図りながら、顧客満足度の向上と新規市場開拓の機会創出が期待できます。

SMED導入の成功事例3選

ここからは、実際にSMEDを導入した企業の実例を紹介していきます。

順番に見ていきましょう。

事例1:自動車部品製造業における内段取りと外段取りの分離による時間短縮

ある自動車部品メーカーでは、従来の段取り作業に時間がかかりすぎて生産効率が低下する課題を抱えていました。

そこでSMED手法を導入し、段取り作業を内段取りと外段取りに明確に分離する改善に取り組みました。

具体的には、機械を停止しなければできない内段取り作業を最小限に絞り込み、事前準備可能な外段取り作業を夜間シフトの間に実施する体制を構築。また、工具や治具の配置を見直し、作業者の移動距離を短縮する工夫も併せて実施しました。

この結果、日中の生産時間を有効活用できるようになり、段取り替え時間の大幅な短縮を実現。

さらに、作業の標準化により新人作業者でも迅速に段取り作業を行えるようになり、人材育成の面でも大きな効果を得ています。

事例2:電子機器製造業におけるAR技術を活用した段取り作業の標準化

電子機器を製造するある企業では、最新のAR(拡張現実)技術を段取り改善に導入し、画期的な成果を上げています。

作業者がARグラスを着用することで、段取り手順を視覚的に確認できるシステムを構築しました。

従来は作業者の経験や記憶に頼っていた段取り作業が、ARによる視覚的な指示により標準化され、誰でも正確な作業ができるように。

その結果、段取り時間の短縮だけでなく、作業ミスや誤操作も大幅に減少し、製品品質の向上にも大きく貢献した事例です。

また新人作業者でもベテランと同じレベルの段取り作業が可能になり、技術継承の課題解決にも効果を発揮しています。

事例3:印刷業における調整作業の外段取り化による時間短縮

印刷業界のある企業では、段取り作業の中でも特に時間がかかる調整作業に着目し、革新的な改善を実現しました。印刷用の版に発生する弛みの補正作業は、熟練者でも長時間を要する困難な作業でしたが、弛みの根本原因を徹底的に追究したのです。

調査の結果、弛みは使用後の洗浄・乾燥工程で発生することが判明し、事前に弛みを補正する仕組みを開発しました。この改善により補正作業を外段取り化でき、設備停止時間を大幅に削減することに成功。

結果として日々の段取り時間が半分程度まで短縮され、生産能力の向上と収益性の改善を同時に達成できました。

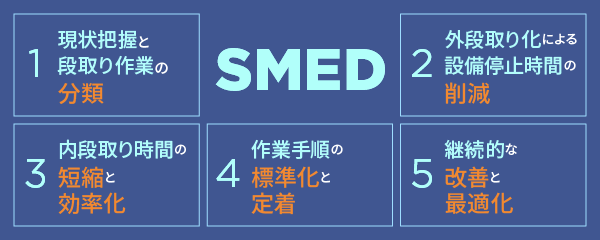

SMED実施の手順5ステップ

導入までの手順は、以下の5ステップに分けられます。

- 現状把握と段取り作業の分類

- 外段取り化による設備停止時間の削減

- 内段取り時間の短縮と効率化

- 作業手順の標準化と定着

- 継続的な改善と最適化

順番に解説していきます。

ステップ1:現状把握と段取り作業の分類

まずは現在の段取り作業を詳細に分析し、時間を正確に把握することから始めましょう。

作業分析では、段取り作業を「内段取り」「外段取り」「ムダ」の3つに明確に分類する必要があります。内段取りとは機械を停止しなければできない作業、外段取りは機械が稼働中でも実施可能な準備作業のことです。

この分類作業では、ビデオ撮影による動作分析が効果的で、作業者による手順のばらつきも同時に確認できます。

さらに、各作業にかかる時間を詳しく測定し、改善すべき優先順位を決定する基礎データとして活用します。

この現状分析により、段取り時間全体に占める各作業の割合が明確になり、効果的な改善の方向性を見つけられるのです。

ステップ2:外段取り化による設備停止時間の削減

現状分析で明確になった作業分類をもとに、内段取り作業の外段取り化を積極的に進めます。

外段取り化とは、機械停止中に行っていた作業を事前準備に変更し、設備の稼働時間を最大限確保する改善手法です。

具体的には、

- 次の生産品目で使用する部品や工具などの準備

- 金型の予熱作業

- 作業条件の事前設定

などが該当します。

運搬作業や準備物のリスト化も同時に進めることで、より効果的な外段取り化が実現できるでしょう。

ステップ3:内段取り時間の短縮と効率化

外段取り化が完了した後は、残った内段取り作業の時間短縮に集中的に取り組みます。

内段取り時間の削減では作業手順を簡素化し、必要最小限の動作で作業を完了できる仕組み作りが重要です。複数の作業を並行して進めることで、全体の作業時間を短縮する工夫も効果的です。

治具や工具の標準化を設計部門と協力して進めることで、調整作業そのものを減らすことができます。

また作業姿勢の改善や試運転調整時間の短縮も、この段階で取り組むべき重要な改善テーマです。

ステップ4:作業手順の標準化と定着

改善された段取り手順を標準化し、全ての作業者が同じレベルで実施できる体制を構築します。

標準化では、作業フローを詳細に文書化し、工数や移動時間を最小限に抑えた手順書を作成しましょう。

新人作業者でも迅速に段取り作業を行えるよう、視覚的に分かりやすい作業指示書の整備が必要です。また作業者による手順のばらつきを防ぐため、定期的な技能訓練や教育プログラムの実施も効果的です。

成功事例や効率的な手法を職場全体で共有することで、改善効果の定着と更なる向上を図ります。

標準化された手順により、段取り作業の品質安定化と時間短縮の両立が期待できます。

ステップ5:継続的な改善と最適化

SMED導入後も継続的な改善活動を通じて、さらなる時間短縮を目指します。

改善目標としては、シングル段取り(10分未満)やゼロ段取り(3分未満)といった具体的な数値を設定することが重要です。

作業時間のばらつき低減や調整時間の短縮など、細かな改善テーマにも継続的に取り組みます。

改善効果を維持するため、定期的な作業分析や時間測定を行い、標準からの逸脱がないか確認します。

トップダウンで設定された目標に向けて、改善チーム全体が一丸となって取り組む体制の維持が成功の鍵です。

SMED導入を成功させる3つの重要ポイント

注意点としては、以下の3つがあげられます。

- 経営層主導による全社的な改善体制の構築

- 現場作業者の教育訓練

- 段階的導入によるリスク管理

順番に見ていきましょう。

ポイント1:経営層主導による全社的な改善体制の構築

SMED導入を成功させる最も重要な要素は、経営層が主導する強力なリーダーシップと組織全体での取り組み姿勢です。

経営陣がSMEDの重要性を理解し、明確な方針と目標を示すことで、現場に改善への強い動機が生まれます。

また、設備改善や治具開発、作業者の教育訓練などに必要な予算を確保し、継続的な投資を行う姿勢も欠かせません。

さらに、生産部門だけでなく、設計開発、品質管理、調達など関連部門が連携して取り組む体制を構築することが重要です。

経営層は定期的に改善状況を確認し、成果を適切に評価して次の施策につなげる仕組みも整える必要があります。

このような組織的な支援体制があってこそ、現場の改善活動が持続的に発展し、真の成果を生み出すことができるのです。

ポイント2:現場作業者の教育訓練

SMED導入の成否は、実際に段取り作業を行う現場作業者のスキルと意識に左右されます。

作業者が内段取りと外段取りの概念を正しく理解し、新しい段取り手順を確実に実行できるよう、継続的な教育訓練を実施することが不可欠です。

また、改善提案制度を活用し、現場からのアイデアを積極的に取り入れる仕組みを構築することで、作業者の参画意識を高めることができます。ベテラン作業者の技能を標準化し、若手作業者に確実に伝承する技能継承の仕組みも重要なポイントです。

さらに、改善成果を現場で共有し、成功事例を横展開することで、組織全体の改善文化を醸成していきます。

現場作業者が主体的に改善活動に参画し、継続的にスキルアップできる環境を整備することが、SMED導入の持続的な成功につながります。

ポイント3:段階的導入によるリスク管理

SMED導入を確実に成功させるためには、全工程に一度に導入するのではなく、段階的なアプローチを取ることが重要です。

まず特定の生産ラインや設備でパイロット導入を行い、効果を検証してから他の工程へ展開する方法により、リスクを最小限に抑えることができます。

各段階で現状分析、改善策の実施、効果測定、課題の抽出というPDCAサイクルを確実に回し、継続的な改善を進めることが必要です。

また、改善効果を定量的に測定し、段取り時間の短縮実績や設備稼働率の向上などを数値で把握する管理システムの構築も欠かせません。

さらに、他社の成功事例を参考にしながら、自社の特性に合わせた最適な改善方法を見つけ出す柔軟性も重要です。

このような計画的で継続的なアプローチにより、SMED導入の効果を最大化し、長期的な成功を実現することができます。

SMEDの今後の展望

SMED技術は今後も製造業の重要な改善手法として成長が期待されており、特にデジタル技術との融合により新たな発展を遂げています。

AIやIoTなどの最新技術を活用することで、従来の手作業による段取り改善からさらに進化し、より高度な自動化と効率化が実現可能になりました。

具体的には、

- AR技術を使った作業手順の視覚化

- センサーによる設備状態の自動監視

- AI分析による最適な段取り手順の提案

などが導入されています。

また、多品種少量生産への対応がますます重要になる中で、段取り時間の更なる短縮により生産の柔軟性を高める取り組みが加速しています。

さらに、製造業全体のDX化が進む中で、SMEDは単なる時間短縮手法から、工場全体の生産性向上を支える戦略的な仕組みへと発展しているのです。

このように、SMED技術は従来の基本原則を保ちつつ、時代の変化に適応しながら進化を続け、製造業の競争力向上に貢献し続けるでしょう。

まとめ

SMEDとは「Single Minute Exchange of Die」の略称で、製造業における段取り替え時間を10分未満に短縮する改善手法を指します。

SMEDの基本原理は段取り作業を「内段取り」と「外段取り」に分離することで、機械停止時間を最小限に抑えて生産効率を大幅に向上させるものです。

導入により期待できる主なメリットは以下の通りです。

| メリット | 内容 |

|---|---|

| 生産効率向上 | 設備稼働率最大化・作業負担軽減 |

| コスト削減 | 人件費削減・不良品発生率低下 |

| 柔軟な生産体制 | 小ロット生産対応・在庫削減 |

現在はAIやIoT技術との融合により、AR技術を活用した作業手順の視覚化や設備状態の自動監視など、より高度な自動化が実現されています。

製造業のDX化とともに、SMEDは単なる時間短縮手法から工場全体の生産性向上を支える戦略的仕組みへと進化を続けています。