製造業では長年使用してきた古いシステムが企業の足かせとなり、DX推進を阻害する深刻な課題が顕在化しています。

経済産業省の調査によると、約7割の企業がレガシーシステムを重荷と感じており、2025年の崖問題への対応が急務となっているのです。

こうした状況下で、多くの製造系企業がレガシーマイグレーションに注目し、古いシステムから新しい技術環境への移行を検討しています。

しかし、生産ラインへの影響や専門人材の不足など、製造業特有の課題も存在するため、適切な手法と計画的な進め方が重要です。

この記事では、レガシーマイグレーションの基本的な手法や製造業における具体的なメリット、実際の成功事例を解説します。

目次

レガシーマイグレーションとは?

レガシーマイグレーションとは、企業が長年使い続けてきた古いシステムを新しい技術環境へ移行する取り組みです。

ここでいう「レガシー」は英語で「遺産」という意味ですが、IT分野では「時代遅れになったシステム」を指します。多くの企業では、数十年前に構築されたシステムが複雑化し、担当者でも全体像を把握できないブラックボックス状態になっています。

このような状況では、システムの保守や改修が困難になり、新しい技術への対応も難しくなってしまうのです。

経済産業省の調査では、約7割の企業がレガシーシステムを足かせと感じており、デジタル変革の推進を阻害していることが明らかになっています。

レガシーマイグレーション3つの手法と特徴

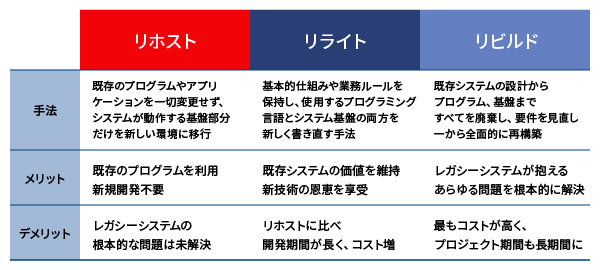

レガシーマイグレーションには、以下の重要な3つの手法があります。

- リホスト

- リライト

- リビルド

順番に解説していきます。

手法1:リホスト

リホストは、既存のプログラムやアプリケーションを一切変更せず、システムが動作する基盤部分だけを新しい環境に移す手法です。

たとえば、古いサーバー上で動いているシステムをクラウド環境に「そのまま引っ越し」させるイメージです。この方法は「リフト&シフト」とも呼ばれており、最も手軽に始められるマイグレーション手法として知られています。

リホストの大きな魅力は、移行にかかる期間が短く、費用も比較的安く済む点にあります。既存のプログラムをそのまま使えるため、新たな開発作業が不要で、リスクを最小限に抑えながら進められるでしょう。

また、ハードウェアの保守期限切れなど、緊急性の高い課題に迅速に対応できる利点もあります。

しかし、プログラム自体は古いままのため、レガシーシステムが抱えていた根本的な問題は解決されません。

さらに、クラウドの最新機能を十分に活用できず、将来的な拡張性や柔軟性に制約が生じる可能性があります。

手法2:リライト

リライトは、システムの基本的な仕組みや業務ルールは保ちながら、使用するプログラミング言語とシステム基盤の両方を新しく書き直す手法です。

具体例として、古い言語であるCOBOLで作られたプログラムを、現代的なJavaなどで書き換える作業が該当します。

この手法では、既存システムの価値ある機能を維持しながら、新しい技術の恩恵を受けられる点がメリットです。プログラムの非互換性を解消でき、情報セキュリティの強化やシステムの効率化など、最新技術による改善効果が期待できます。

また、リホストよりも拡張性が高く、将来的なシステム発展にも対応しやすくなります。

一方で、プログラミング言語を変更するため、リホストと比べて開発期間が長くなり、コストも増加する傾向も。

さらに、既存のビジネスロジックをそのまま継承するため、システム設計レベルでの問題が残ってしまう場合もあります。

手法3:リビルド

リビルドは、既存システムの設計からプログラム、基盤まですべてを廃棄し、要件を見直して一から全面的に再構築する手法です。

単なる技術移行ではなく、ビジネス要件の再検討から始まり、現代的なシステム設計思想に基づいて新しいシステムを構築します。この手法の最大の利点は、レガシーシステムが抱えるあらゆる問題を根本的に解決できることです。

ブラックボックス化した複雑な構造や、長年蓄積された技術的負債をすべて取り除き、DXに向けた柔軟で拡張性のあるシステムを実現できます。

また最新技術を最大限活用でき、将来的なビジネス競争力の向上にも大きく貢献するでしょう。

ただし、3つの手法の中で最もコストが高く、プロジェクト期間も長期間になる点がデメリットです。

全面的な再構築となるため、プロジェクトリスクも相応に高くなり、十分な計画と体制づくりが必須です。

レガシーマイグレーションとモダナイゼーションの違い

両者は古いシステムを扱う方法として混同されがちですが、根本的な考え方が異なります。

モダナイゼーションは「近代化」を意味し、既存システムの資産や蓄積されたデータを活用しながら、最新技術でシステム構造を変革する手法です。

一方、レガシーマイグレーションは「移行」を指し、既存システムの構造や要件は変更せずに、データやシステムを別のIT環境へ移行する方法となります。

たとえば、オンプレミスからクラウドへの移行が典型的なマイグレーションの例です。

つまり、モダナイゼーションは既存の価値ある部分を残しながら進化させるのに対し、マイグレーションは環境の変更が主目的という違いがあります。

製造業でレガシーマイグレーションを実行する3つのメリット

メリットとして、以下の3つがあげられます。

- システム運用・保守コストの削減

- 生産性向上と業務効率化の実現

- セキュリティ強化とリスク軽減

順番に解説していきます。

メリット1:システム運用・保守コストの削減

古いハードウェアやソフトウェアのサポートが終了すると、特別なメンテナンスが必要になり、企業の財務負担が大幅に増大します。

さらに、レガシーシステムは修正が困難な硬直化した構造となっており、わずかな改修でも膨大なメンテナンス費用がかかる傾向があります。しかしレガシーマイグレーションを実施すれば、これらの運用・保守コストを大幅に削減できるでしょう。

新しいシステムは効率的な運用が可能で、クラウド環境への移行により物理サーバーの管理費用も不要になります。

削減されたコストは、より戦略的なIT投資や新技術導入に振り向けられ、企業の競争力強化につながるでしょう。

メリット2:生産性向上と業務効率化の実現

製造業では生産性の向上が企業競争力に直結するため、レガシーマイグレーションによる業務効率化は重要な価値を持ちます。

古いシステムでは、データの連携が困難で工程管理に多くの手作業が必要となり、生産リードタイムの延長や作業効率の低下を招いています。

また、複雑化したレガシーシステムでは対応できる人員が限られており、ビジネス環境の変化に柔軟に対応できない状況が続いているのです。

しかしレガシーマイグレーションを実行すれば、生産工程全体の可視化により適切な工程管理が実現し、ボトルネックの特定や作業遅延の防止が可能になります。

さらに、データの一元管理により迅速な経営判断を支援し、全社的な業務効率化が実現できるでしょう。

メリット3:セキュリティ強化とリスク軽減

製造業のレガシーシステムは深刻なセキュリティリスクを抱えており、情報漏洩やサイバー攻撃への脆弱性が企業存続を脅かす要因となっています。

古いシステムではセキュリティパッチが提供されなくなり、最新の脅威に対する防御が困難になります。製造業では顧客情報や技術情報など機密性の高いデータを扱うため、セキュリティ侵害は社会的信用の失墜や事業継続の危機につながる恐れも。

しかしレガシーマイグレーションにより最新のセキュリティ技術を導入すれば、サイバー攻撃のリスクを大幅に減少させられます。

新しいシステムでは継続的なセキュリティ更新が受けられ、多層防御によるセキュリティ体制の構築も可能です。

製造業におけるレガシーマイグレーションの事例3選

ここからは実際に、レガシーマイグレーションを実行した企業の実例を紹介していきます。

順番に見ていきましょう。

事例1:全国工場の基幹システムクラウド化による統合管理

ある大手製造業では、全国各地に展開する工場で個別にオンプレミス環境でシステムを運用していました。

しかし、各工場が独立してシステム管理をしていたため、本社からリアルタイムでデータを参照できない課題を抱えていました。

また、各工場にサーバー管理者を配置する必要があり、トラブル発生時には現地対応が必要で運用負担が大きな問題となっていたのです。

そこで同社はDX推進の一環として、レガシーマイグレーションを決断し、クラウドサービスを活用してシステムをクラウド化。

各工場で個別運用されていた操業管理システムをWebベースのシステムに改修し、クラウド上に統合する取り組みを実施しました。

この移行によりデータがクラウド上に集約され、本拠点からもリアルタイムで情報を参照できるように。

さらに、各工場のサーバー管理担当者の負荷が軽減され、トラブル時の現地対応も不要になるなど、運用面での大幅な改善を実現しています。

事例2:複数のレガシーシステム統合とブラックボックス化の解消

ある飼料製造業では、複数のオフコンが複雑化・ブラックボックス化し、エンドユーザーからの変更要望への対応に支障をきたしていました。

また、大型汎用機ではバグを抱えたまま運用せざるを得ない状況で、改善が困難になっていました。さらに、システムで対応できない機能を手作業やExcel管理で補完しており、属人化や工数増大、ミス発生などの問題も深刻化していたのです。

そこで同社では、複数のオフコンを1台のサーバーへ統合するとともに、レガシーマイグレーションとアジャイル開発を同時進行で実施する手法を採用。

この取り組みにより、システムのブラックボックス化を解消し、属人化システムからの脱却を果たしました。

また業務標準化を実現し、従来の手作業に依存していた部分をシステム化することで、作業効率の大幅な改善を達成しています。

事例3:古い開発言語から最新技術への移行による保守性向上

ある製造業では、長年使用してきた独自開発の古いプログラミング言語が時代の流れとともに企業リスクとなっていました。

この古い開発言語で構築されたシステムは、保守できる技術者が限られており、システムの改修や機能追加が困難な状況に陥っていました。

また、新しい技術との連携も困難で、ビジネス環境の変化に対応できない状態が続いていたのです。

そこで同社は、古い開発言語から最新の技術環境へのマイグレーションを実行。既存システムの機能を維持しながら、現代的なプログラミング言語と開発環境への移行を実現しました。

移行後は、多くの技術者が保守できる環境となり、システムの拡張性や保守性が大幅に向上したのです。

結果として、新機能の追加やシステム改修が迅速に行えるようになり、ビジネスの変化に柔軟に対応できる体制を構築できました。

失敗しないレガシーマイグレーションの進め方6ステップ

導入までの手順は、以下の6ステップに分けられます。

- 現行システムの現状分析とIT資産の棚卸し

- プロジェクト体制の構築と専門人材の確保

- 移行手法の選択と詳細計画の策定

- 移行要件定義とシステム設計

- データ移行とテストの実施

- 本番移行と運用開始

順番に解説していきます。

ステップ1:現行システムの現状分析とIT資産の棚卸し

レガシーマイグレーションの最初のステップは、現在使用している古いシステムの現状把握です。

長年にわたって蓄積されたIT資産の棚卸しを行い、どのようなシステムやデータが存在するかを正確に洗い出しましょう。

この作業では、

- 各部門の業務内容と所要時間

- 重複作業や非効率な工程

- データ入力・管理

などの問題点を詳しく調査します。

また品質管理や在庫管理の課題、コスト削減可能な領域、人的ミスが起きやすい作業についても分析が必要です。

製造業では生産工程が複雑で、システム間の連携も多いため、既存システムの構成や依存関係を詳細に把握しておくことが重要になります。

さらに、将来的な事業拡大や変化に対応できるよう、長期的な視点で課題を明確にします。

この棚卸し結果により、移行対象となる資産を精査し、プロジェクト全体のリスクを見極められるでしょう。

ステップ2:プロジェクト体制の構築と専門人材の確保

レガシーマイグレーションを成功させるためには、既存システムの深い理解と新しい技術への対応力を持つ専門人材の確保が不可欠です。

製造業では特に、生産管理システムや品質管理システムなど、業界特有のシステムに精通した人材が必要になります。

こうした専門人材が、データやシステム移行、機能の最適化を担い、適切なスキルを持つ人がいなければ、品質低下やデータの不整合を招く恐れも。

プロジェクト管理の基本はタスクとスケジュールの管理であり、タスク担当者(責任者)と全体責任者(プロジェクトマネージャー)の積極的な関わりが欠かせません。

また変更に対する意識啓発やシステムの使い方のトレーニングを通じて、従業員の理解と受け入れを促進することが重要です。

ステップ3:移行手法の選択と詳細計画の策定

次にリホスト、リライト、リビルドの3つの手法から最適な方法を選択します。

企業のビジネス戦略や目標とのマッチングを行い、中長期の経営計画に合致するシステムを選定する必要があります。

また生産プロセスの自動化や生産性向上をサポートするためのツールであるため、ビジネスの方向性と一致している必要があります。

移行手法の選択では、場合によって複数の手法をミックスして行う方法も有効です。たとえば、重要な基幹部分はリライトで安全に移行し、付随するシステムはリホストでコストを抑えるといった組み合わせが考えられます。

対象システムは企業の基幹システムであるケースが多く、移行中のシステムの停止期間をできるだけに抑える必要があります。

そのため、データ移行の方法やシステム移行のスケジュールを計画し、他部門との連携を通じて移行作業の混乱を避ける準備を整えることが大切です。

ステップ4:移行要件定義とシステム設計

システム移行を実施するうえで、要件定義も重要なプロセスです。

製造業では移行する範囲によって作業量やコストが大きく変わるため、事前に要件定義を行って、システム移行の計画を具体化する必要があります。

移行目的と目標の明確化、現行システムの課題分析、新システムの要件定義を順番に実施します。信頼性や専門知識を持つ適切なベンダーの評価と選定も重要です。

ベンダーの経験と実績、サポート体制、将来のシステムの拡張性などを慎重に評価する必要があります。

大規模なシステムかどうかにかかわらず、ベンダーを選定する際にはRFP(提案依頼書)が必須です。

適切なRFPには機能要件だけでなく、企業の思いや狙いを正確に把握したうえで協力的な提案をしてくれる企業を選定するための内容を含める必要があります。

ステップ5:データ移行とテストの実施

製造業では生産データや品質データなど、長年蓄積された重要なデータを新しいシステムに正確に移行する必要があります。

失われたデータや情報漏洩のリスクを最小限に抑えるために、データ移行とテストに十分な時間とリソースを割くことが重要です。

企業のデータは膨大であるため、一定の期間既存のシステムを停止し、その間に新システムへとデータを切り替える作業が必要になります。

段階的に進めることで、トラブルの修正や課題の対処がしやすくなるでしょう。

製造業では、生産計画データ、在庫データ、品質管理データなど、各システム間の連携が重要であるため、データの整合性を確認するテストを入念に実施します。

また、リスク管理とフェーズ別の移行により、将来の問題や障害を最小限に抑える必要があります。

全体スケジュールに合わせてリスク管理計画を策定し、各段階で問題が発生しても対応しやすい体制を整えることが大切です。

ステップ6:本番移行と運用開始

すべてのテストが完了し、データ移行の準備が整ったら、本番環境への移行を実施します。

製造業では生産ラインへの影響を最小限に抑えるため、移行のタイミングは慎重に選択する必要があります。ハードウェアのリース更新時期など、切り替えのタイミングとしてわかりやすい時期を選ぶと事前準備ができて効果的です。

本番移行後は、システムが正常に稼働しているか継続的な監視を行います。

製造業では24時間稼働する工場も多いため、システムの安定稼働は事業継続に直結する重要な要素となります。

移行結果の評価を実施し、当初の目標が達成されているかを確認することも必要です。

また、問題が発生した場合に備えて切り戻し計画を策定しておき、迅速な復旧ができる体制を整えておくことが重要になります。

レガシーマイグレーションを進める際の3つの注意点

注意点としては、以下の3つがあげられます。

- 生産ラインへの影響を最小限に抑えるダウンタイム管理

- 製造業特有のシステムに精通した専門人材の確保

- 重要データの正確な移行とリスク管理体制の構築

順番に見ていきましょう。

注意点1:生産ラインへの影響を最小限に抑えるダウンタイム管理

製造業では24時間稼働する工場も多く、システム移行中の業務停止時間(ダウンタイム)が経済的損失に直結するため、細心の注意が必要です。

特に生産ラインを止めるリスクが大きいため、大掛かりなシステム更改に踏み切れないジレンマを抱えている企業が少なくありません。

ダウンタイムが発生すると、生産計画の遅延や納期への影響、さらには顧客への信頼失墜につながる恐れがあります。ダウンタイムを最小限に抑えるには、フェーズ移行やリアルタイムレプリケーションと呼ばれる技術的対策が不可欠です。

また移行のタイミングを慎重に選択し、年末年始や計画的な設備停止期間など、業務への影響が少ない時期を活用する工夫も重要になります。

さらに、移行プロセスを段階的に進め、問題発生時には迅速に旧システムに切り戻せる体制を整えておく必要があります。

適切な移行戦略により、ビジネスへの影響を抑えながら安全にマイグレーションを進められるでしょう。

注意点2:製造業特有のシステムに精通した専門人材の確保

レガシーマイグレーションの成功には、新旧システムの両方に理解を持つ専門人材の存在が何よりも重要です。

製造業では生産管理システムや品質管理システムなど、業界特有の複雑なシステムが多く、一般的なIT知識だけでは対応が困難な場合があります。

特にレガシーシステムの移行では、必要なスキルを持つ技術者の不足が大きな課題となっており、現状のリソース体制を把握し、作業負担の偏りを見える化することが重要です。

専門人材が不足している場合は、外部の専門リソースの活用も視野に入れる必要があります。

しかし外部ベンダーに丸投げするのではなく、自社の業務を理解した人材をプロジェクトに参加させることが欠かせません。さらに、移行ツールやテストツールを取り入れて手間を軽減する工夫により、限られたリソースでも確実に作業を進める体制が構築できます。

また、データの正確な移行や機能の最適化を担える人材を確保し、データの不整合や品質低下を防ぐ体制づくりが成功への第一歩となります。

注意点3:重要データの正確な移行とリスク管理体制の構築

製造業では生産データ、品質管理データ、在庫データなど、長年蓄積された重要なデータを新しいシステムに正確に移行する必要があります。

こうしたデータは企業の競争力の源であり、移行の失敗によるデータ損失や不整合は事業継続に深刻な影響を与える恐れがあります。

また、製造業では各システム間の連携が重要であるため、データの整合性を確認するテストを入念に実施する必要があります。

リスク管理では、移行中のシステム停止や予期せぬ問題の発生に備えて、十分なテスト期間を確保し、問題発生時に迅速に対応できる体制を整えることが重要です。

またシステム移行の失敗やプロセスの遅延などのリスクを把握し、適切に対応するための計画も考えておくとよいでしょう。移行に失敗した際の対策と手順を事前に決めておけば、迅速な復旧が可能になります。

また、段階的な移行により、トラブルの修正や課題の対処がしやすくなり、全体スケジュールに合わせたリスク管理計画の策定が将来の問題や障害を最小限に抑える鍵となります。

製造業におけるレガシーマイグレーションの今後の展望

製造業におけるレガシーマイグレーションは、2025年の崖問題を背景に注目を集めています。

経済産業省によると、DXについて十分な知識を持たない企業やDXに取り組み始めたばかりの企業が全体の95%を占める状況であり、対応の遅れが深刻な経営課題となっています。

しかし、レガシーマイグレーション市場は2023年度の3,195億円から2028年度には6,040億円と約1.9倍の成長が見込まれており、企業の関心の高さがうかがえます。

今後の製造業では、AIとIoT技術の融合によるスマートファクトリーの実現が加速し、工場全体のネットワーク化により高度な自動化と生産性向上が期待されています。

一方で、デジタル人材の確保が重要な課題となっており、DXに対応できる技術者の育成が急務です。

製造業がレガシーシステムから脱却し、マイグレーションやモダナイゼーションを通じてDX人材を確保できれば、競争力の大幅な向上が実現できるでしょう。

まとめ

レガシーマイグレーションとは、企業が長年使用してきた古いシステムを新しい技術環境へ移行する取り組みです。

経済産業省の調査では約7割の企業がレガシーシステムを足かせと感じており、DX推進の障害となっています。

移行手法は以下の3つに分類されます。

| 手法 | 特徴 | 適用場面 |

|---|---|---|

| リホスト | プログラム変更なしで基盤のみ移行 | 緊急性重視・低コスト |

| リライト | 言語・基盤を新しく書き直し | バランス型・中期対応 |

| リビルド | 全面的な再構築 | 根本解決・長期戦略 |

製造業でのメリットは主に以下の3点です。

- システム運用・保守コストの削減

- 生産性向上と業務効率化の実現

- セキュリティ強化とリスク軽減

ただし、成功には注意点もあります。

24時間稼働する工場での生産ライン影響を最小限に抑えるダウンタイム管理、製造業特有のシステムに精通した専門人材の確保、重要データの正確な移行とリスク管理体制の構築が重要です。

レガシーマイグレーション市場は2023年度の3,195億円から2028年度には6,040億円と約1.9倍の成長が予測されており、AIとIoT技術融合によるスマートファクトリー実現への基盤として注目が高まっています。