製造現場では大量のセンサーデータを活用した高精度な予測分析が求められており、複雑なデータ処理を自動化できる「AutoML」の導入が進んでいます。

一方で、AutoMLの活用には専門知識やデータ品質の確保が必要であり、適切に理解して導入する必要があるのです。

そこでこの記事では、製造業でAutoMLを活用する上で知っておきたい基本概念や導入メリット、具体的な事例、さらに注意すべき課題やポイントなどを解説していきます。

目次

AutoMLとは?

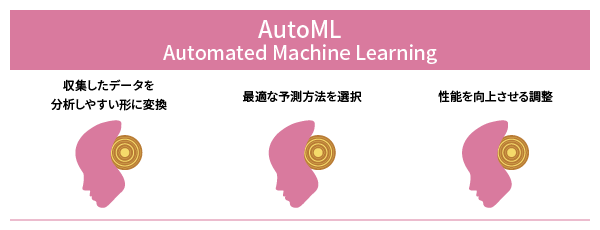

AutoMLは「Automated Machine Learning」の略称で、日本語では「自動化された機械学習」を意味します。

通常、機械学習を活用するには高度なプログラミング技術やデータサイエンスの専門知識が必要でした。

しかし、AutoMLはデータの整理から予測モデルの作成まで、複雑な工程を機械が自動で行ってくれる画期的な技術です。

具体的には、

- 収集したデータを分析しやすい形に変換

- 最適な予測方法を選択

- 性能を向上させる調整

などを自動で実行します。

そのため、専門知識を持たない人でも簡単に機械学習を活用できるようになっています。

製造業におけるAutoML導入の3つのメリット

AutoMLを導入するメリットとして、以下の3つがあげられます。

- 作業効率化と開発時間の短縮

- 設備故障の予測が可能

- 品質向上

順番に解説していきます。

メリット1:作業効率化と開発時間の短縮

製造業にAutoMLを導入する最大のメリットは、機械学習モデル構築にかかる時間を劇的に短縮できることです。

従来であれば、データサイエンティストが数週間から数ヶ月かけて行っていた複雑な分析作業が、AutoMLを活用することで数時間から数日で完了するようになります。

さらに、専門知識を持たない現場の担当者でも、ある程度の機械学習作業を実行できるため、データサイエンティスト(データ分析の専門職)の作業負担を大幅に軽減できるのです。

結果、市場や顧客のニーズに合わせた迅速な対応が可能になり、競争力の向上につながります。

また、より多くのアイデアを短期間で検証できるようになるため、ビジネス課題に対する最適なソリューションを素早く見つけられるようになります。

メリット2:設備故障の予測が可能

AutoMLは、予知保全においても重要な役割を果たします。

工場の様々な設備に取り付けられたセンサーから収集される膨大なデータを自動で分析し、機器の故障を事前に予測できるようになるのです。

従来はベテラン作業員の経験や勘に頼っていた故障判断が、データに基づく客観的な予測に変わることで、より正確な保全計画を立てられます。この予知保全システムにより、突発的な設備停止によるダウンタイムを最小限に抑え、工場の稼働率を大幅に向上させることが可能です。

さらに、新たに蓄積されるセンサーデータを活用して継続的にモデルを再学習させることで、予測精度を維持・改善し続けられます。

メリット3:品質向上

AutoMLを導入すると、品質管理の精度向上も期待できます。

例えば、人間では気づきにくいデータのパターンや複雑な関係性をAutoMLが自動で発見することで、より精度の高い品質管理が実現されるのです。さらに、人為的なミスや偏見を排除できるため、再現性の高い安定した品質を維持できるようになります。

製造業におけるAutoMLの導入事例3選

ここからは実際にAutoMLを導入した企業の実例を紹介していきます。

順番に見ていきましょう。

事例1:航空機整備における故障予測の自動化

ある航空会社の整備部門では、航空機の不具合による遅延や欠航を防ぐため、AutoMLを活用した故障予測システムを導入しました。

従来は整備士の五感に依存した「仮説探索型分析」で予測を行っていましたが、不具合の予兆検知に限界がありました。

そこで予測分析自動化AIプラットフォームを導入し、膨大なフライトデータから不具合の兆候を捉える有効な特徴量を自動で発見できるように。

このシステムにより、整備士の知見に依存していた従来の予兆検知に加えて、フライトデータや整備データに潜む新たな予兆パターンをより多く検知できるようになりました。

結果として、予測結果がブラックボックス化されることなく、現場の整備士が理解しやすい形で活用されています。

事例2:製造ライン最適化による生産計画の改善

ある自動車部品メーカーでは、生産計画の策定にAutoMLを導入し、大幅な業務改善を実現しました。

従来はベテラン社員が数日間かけて経験に基づいて計画を立てており、不良品発生などで日々計画の修正が必要でした。

また、機器の稼働率や作業員の労働時間にばらつきが見られる課題も。

しかしAutoML導入後は、納期や出荷数、機器の能力、設定切替時間、人員配置などを組み合わせ、最適な生産計画を自動で提示できるようになりました。

結果、製造ラインの生産性が向上し、機器の稼働と人員配置の効率化が進み、大幅なコスト削減にも貢献しています。

事例3:品質管理における不良品検出の精度向上

ある製造業では、AutoMLを活用した射出成形のパラメータ最適化システムを導入し、品質管理の精度を飛躍的に向上させました。

熟練技術者でも困難とされる射出成形の製造パラメータ調整において、AutoMLが適切なパラメータを推奨できるようになりました。

このシステムにより、作業時間の大幅短縮を実現するとともに、製品品質の安定化も達成。さらに、繊維産業でも同様の成果が上がっており、機能性生地の開発や原材料調達において、過去の製品開発データを活用したAIモデルが構築されました。

これにより、原材料調達コストや生地収縮率の予測精度が向上し、熟練技術者の勘や経験に頼っていた業務の自動化が実現されています。

製造業にAutoMLを導入するまでの5ステップ

導入までの手順は、以下の5ステップに分けられます。

- 課題の明確化と目標設定

- データ収集

- AutoMLツールの選定

- 実証実験(PoC)の実施

- 本格運用

順番に解説していきます。

ステップ1:課題の明確化と目標設定

製造業にAutoMLを導入する最初のステップは、現場が抱える課題を具体的に洗い出し、解決したい問題を明確にすることです。

まず業務プロセスを整理して現場にヒアリングを行い、どの工程で困っているかを詳しく調べましょう。

次に、経営目標を改めて確認し、優先的に取り組むべき課題を決定します。

取り組んだ際に企業全体に与える影響の大きさや、現場からの要望の強さなどを基準に検討するとよいでしょう。

この段階では、「作業時間を〇割短縮したい」「不良品率を〇%減らしたい」といった具体的で実現可能な数値目標を設定することが重要になります。

ステップ2:データ収集

目標が決まったら、AutoMLで使用するデータの収集と整備を行います。

製造現場では、

- 設備のセンサーデータ

- 品質検査記録

- 生産実績データ

など、様々な情報が日々蓄積されています。

しかし、データが複数のシステムに分散していたり、形式がバラバラだったりするケースが多いため、まずは自社のデータがどこにあるかをマッピングして全体像を把握しましょう。

その後データの品質を検証し、欠損値の処理や異常値の除去を行って、分析に適した形に整理・統合していきます。

また予測したい内容に応じて、どのデータを使用するかを慎重に選定する必要があります。

例えば、機器の故障予測であれば温度や振動データ、品質予測であれば製造条件のパラメータなどが重要なデータとなるでしょう。

ステップ3:AutoMLツールの選定

データの準備が整ったら、自社の課題に最適なAutoMLツールを選定します。

市場には様々なAutoMLツールが存在するため、まずは無料で試せるツールを使って実際にAIを作る体験をしてみましょう。

その後、自分の業界や課題に近い事例を探し、どのツールが適しているかを判断します。

選定時には、ツールがサポートするデータの種類やサイズ、分析手法が自社の要件に合致しているかを確認することが大切です。また、導入に必要な人材を集めてチームを結成し、AI関連の知識を持つメンバーと製造現場の担当者を含めた体制を整えます。

このチーム編成により、技術的な観点と現場の実情の両方を考慮した導入が可能になります。

ステップ4:実証実験(PoC)の実施

本格的な導入の前に、小規模なテスト導入を行って効果を検証します。

いきなり全工程にAutoMLを適用するのではなく、限られた範囲で試験的に導入し、期待していた成果が得られるかを確認していきましょう。実証実験では、収集したデータをAutoMLツールに入力し、予測モデルを作成して実際の結果と比較検証を行います。

この段階で現場の声や運用上の課題を丁寧に洗い出し、改善点を明確にしておくことが重要です。

また、作成されたモデルの精度や実用性を評価し、現場で本当に活用できるレベルに達しているかを慎重に判断します。

実証実験の結果を踏まえて、本格導入に向けた計画を立てていきます。

ステップ5:本格運用

実証実験で良好な結果が得られたら、いよいよ本格的な運用を開始します。

最初は運用担当者が結果を注意深く監視し、予測精度や実際の業務への影響を継続的にチェックしていきます。

運用開始後も新しいデータが蓄積されるため、定期的にモデルを再学習させて予測精度の維持・改善を図りましょう。また、現場からのフィードバックを積極的に収集し、使いやすさの向上や機能追加などの改善を繰り返し行います。

AutoMLの活用範囲を段階的に拡大し、他の工程や部門への展開も検討していきましょう。

このような継続的な改善サイクルを回すことで、AutoMLの効果を最大限に引き出し、製造業務全体の効率化と品質向上を実現できるようになります。

AutoML導入における3つの課題

AutoML導入の課題としては、以下の3つがあげられます。

- 人材の不足

- 高額な導入・運用コストの負担

- データ品質の問題と学習データ不足

順番に見ていきましょう。

課題1:人材の不足

製造業におけるAutoML導入で最も深刻な課題は、技術面に詳しい専門の人材が圧倒的に不足していることです。

AutoMLを効果的に活用するには、単にツールを導入するだけでなく、データの前処理や結果の解釈、継続的な改善を行える知識を持った人材が必要になります。

しかし、現在どの業界でも優秀なデジタル人材の数は不足しており、製造業界でも例外ではありません。

また、既存の従業員にAI関連の技術を習得してもらう場合でも、相当な時間と教育コストがかかってしまいます。

さらに、AutoMLの結果がブラックボックス化されてしまうため、現場の担当者が理解しにくく、実際の業務に活かすことが困難になるケースも多発しています。

このような人材不足により、せっかくAutoMLを導入しても十分に活用できず、期待した効果を得られない企業が少なくありません。

課題2:高額な導入・運用コストの負担

AutoML導入には多額の初期投資と継続的な運用費用が必要で、特に中小企業にとって大きな負担となっています。

具体的な導入費用は数百万円から数千万円に上ることが一般的で、製造現場の監視業務や検査業務など多様な機能を求めるほど費用は高額に。

さらに、導入後もAI人材の育成費用や設備保守、システムの更新などに継続的なコストがかかり続けます。

また、AutoMLの効果を実感できるまでには相当な時間を要するため、投資回収の見通しが立てにくく、経営陣の理解を得ることが困難な場合もあるのです。

補助金や助成金の活用も可能ですが、企業側の負担を完全に解消できるわけではありません。

課題3:データ品質の問題と学習データ不足

AutoMLを効果的に機能させるには高品質で膨大な学習データが必要ですが、多くの製造業企業でデータの準備が大きな課題となっています。

製造現場では様々なデータが日々蓄積されているものの、データが複数のシステムに分散していたり、形式がバラバラだったりするため、分析に適した形に整理・統合するのに多大な労力を要します。

また、データに欠損値や異常値が含まれている場合、事前にクリーニング作業を行う必要があり、専門知識を持つ人材がいなければ適切な処理が困難です。

さらに、AIが自発的に機械学習を行うためには良質で大量のデータが不可欠ですが、試験運用時に有効なデータを十分に取得できなければ、期待する予測精度を達成できません。

データ品質が低い状態でAutoMLを運用しても運用効率が大幅に低下し、結果として導入効果を実感できないという悪循環に陥る企業も多く見られます。

製造業におけるAutoMLの今後の展望

製造業におけるAutoMLの市場規模は、拡大が予測されています。

特に注目されているのは、生成AIとの組み合わせによる技術革新であり、テキスト入力だけでデータ収集が可能になることで、従来よりも簡単にビジョンシステムが実装できるようになるでしょう。

また、2025年以降はIndustry 5.0への移行が加速し、人間の専門知識がAIによって補完される協働アプローチが製造現場の中心となるとの予想も。

さらに、ユーザーインターフェースの改善や直感的な操作の実現により、幅広い層での利用が進み、各業界に特化したより実用性の高いソリューションが次々と登場する見込みです。

まとめ

AutoMLは自動化された機械学習技術で、専門知識を持たない担当者でも複雑なデータ分析から予測モデル作成まで簡単に実行できる革新的なシステムです。

製造業におけるAutoML導入により、以下のようなメリットが期待できます。

| メリット | 効果 |

|---|---|

| 作業効率化 | 数週間かかる分析作業を数時間に短縮 |

| 設備故障予測 | センサーデータから事前に機器故障を予測 |

| 品質向上 | 人為的ミスを排除し安定した品質を実現 |

実際に、航空機整備での故障予測や製造ライン最適化、品質管理の不良品検出など、実際の導入事例でも大幅な業務改善が実現されています。

一方で、人材不足・高額な導入コスト・データ品質の問題という3つの課題も。

しかし2025年以降は生成AIとの組み合わせにより技術革新が加速し、より直感的で実用性の高いソリューションが登場すると予測されています。

製造業の競争力向上を目指す企業にとって、AutoMLは重要な戦略的ツールとなるでしょう。