製造現場では設備の突発的な故障が生産停止や経済損失を引き起こし、従来の定期保全だけでは限界が見えてきています。

IoTやAI技術の発達により予測保全への関心が急速に高まる中、故障予測と健全性管理を統合したPHMという手法が注目を集めているのです。

この技術は航空宇宙分野で培われた高度な予知保全技術を製造業に応用したもので、設備状態の常時監視により最適なメンテナンスタイミングを実現できます。

この記事では、PHMの基本概念から導入効果、成功事例、実装ステップまで、製造企業が知っておくべき重要なポイントを詳しく解説していきます。

PHMとは?

PHM(Prognostics and Health Management)とは、「故障予測と健全性管理」を意味する機械メンテナンスの手法です。

製造現場では「故障予知と寿命予測」という呼び方で親しまれており、設備の健康状態を常に監視し、最適なタイミングでメンテナンスを行う方法です。

PHMの最大の目的は、保全にかかる時間とコストの削減・最適化にあります。

PHMは以下の3つの主要機能から構成されています。

- 診断機能:機器の異常の予兆を捉える

- 予測機能:残存耐用時間を予測する

- 健全性管理機能:メンテナンスのタイミングを決める

この技術はもともと航空機や宇宙産業など「絶対に失敗できない分野」で開発されましたが、現在では製造業全般に活用が広がっています。

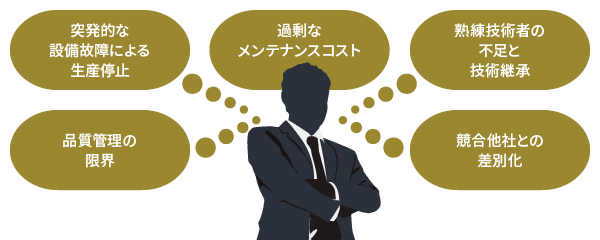

PHM導入で解決できる5つの経営課題

PHM導入で解決できる経営課題として、以下の5点があげられます。

- 突発的な設備故障による生産停止

- 過剰なメンテナンスコスト

- 熟練技術者の不足と技術継承

- 品質管理の限界

- 競合他社との差別化

順番に見ていきましょう。

課題1:突発的な設備故障による生産停止

製造現場で最も恐れられているのが、予期しない設備故障による生産ライン停止です。

従来の保全方法では、故障発生前の予知が困難な「突発故障」への対応は事後保全に頼らざるを得ませんでした。

機械停止を伴うような重大故障の場合、保全部門だけでなく生産部門や営業部門との協議が必要となり、復旧までに長時間を要してしまいます。

PHMを導入すれば、設備の状態をリアルタイムで監視し、異常や劣化の兆候をデータに基づいて予測できるため、適切なタイミングでメンテナンスを実施できます。

予防的な保全により突発的な故障を防ぎ、安定した生産環境を確保できるでしょう。

課題2:過剰なメンテナンスコスト

多くの製造企業では、設備の故障を恐れるあまり過度に頻繁なメンテナンスを実施し、結果として高額なコストが発生しています。

定期的な検査による予防保全では、実際の設備状態に関係なく一律にメンテナンスを行うため、まだ交換の必要がない部品まで交換してしまうケースが少なくありません。

しかしPHMの導入により、保全にかかる時間とコストの削減・最適化が実現できます。

具体的には、稼働中の設備や機械の状態を診断し、故障が起こる前に保全すべき時期を予測するため、突発的な故障によるダウンタイムを短縮し、損失と保全コストを大幅に削減できるのです。

必要な時期に必要な保全だけを実施する「状態基準保全」により、メンテナンス費用の適正化が図れます。

課題3:熟練技術者の不足と技術継承

製造現場では熟練者不足や人材育成の難しさが深刻な課題となっており、技術継承の遅れや作業ミスの増加、人材育成の負担増大など、現場に大きな影響を与えています。

特に安全管理や品質保証の面で熟練者の役割は欠かせず、未熟練者の指導に熟練者の時間が取られてしまう状況が続いています。作業ミスを防ぐためにダブルチェックが必要ですが、そもそも人材が不足しているため十分な対応ができていません。

PHMシステムが持つ診断機能と予測機能により、機器の状態把握から異常の予兆検知、劣化進行の予測まで自動化できるため、熟練者の経験と勘に依存していた保全業務を標準化できます。

遠隔支援技術やAI、デジタルマニュアルの活用により、熟練者の負担を軽減しつつ即戦力を育成できます。

課題4:品質管理の限界

従来の品質管理では、生産後の検査による不良品の発見と排除が中心でしたが、システムの複雑化により品質保証には限界が生じています。

現在では、AOI(自動光学検査)とAI技術の組み合わせが一般的な品質管理手法として用いられていますが、不良品の出荷を防ぐことはできても「不良品を製造させない」という根本的な解決には至っていません。

PHMによる予防保全は、工業生産において最も重要な要素である製品品質の維持を目的としており、製品品質管理(QC)の役割を果たします。

生産中の管理と生産後の品質検査の二つのアプローチを組み合わせ、相互に補完し合うことで、ゼロミスの生産が期待できるでしょう。

市場投入後の不具合を事前に予測し、製品が提供する価値を保証する「生涯サービス」の実現につながります。

課題5:競合他社との差別化

情報が錯乱する現代社会において、自社の製品やサービスを他社とは異なるものとして明確に位置づけ、顧客にとって独自の価値を提供することが求められています。

製造業においても、単なる機能や性能の追求から、長期間の使用中に発生する不具合を解消するサービスの実現へと軸足が移っています。

外国企業は、製品の「品質保証」から、製品が提供する価値を保証する「生涯サービス」ができる技術開発に注力しており、その要となるのがPHMの導入です。

PHMを活用した故障予測と健全性管理により、顧客に対して予防的なメンテナンスサービスや最適な稼働提案を提供できるため、競合他社との明確な差別化要素となります。

製品企画から運用フェーズまでの業務を無駄なく・効率的に行うDX実現の核心技術として、PHMが重要な競争優位性をもたらします。

PHM活用の成功事例3選

ここからはPHMを活用した事例を紹介していきます。順番に見ていきましょう。

事例1:切削加工現場での工具摩耗予測

金属加工を行う製造現場では、切削工具の摩耗状態を正確に把握することが品質維持の鍵となります。

従来の方法では、工具の摩耗による加工精度の低下を防ぐため、安全を見込んで早めに工具交換を行っていました。しかし早すぎる交換はコスト増加につながり、遅すぎる交換は不良品の発生リスクを高めるジレンマがありました。

PHMシステムでは、機械の振動や音、切削力などのデータをリアルタイムで収集し、AIが工具の摩耗進行を学習します。データ分析により、工具が使用限界に達する前の最適なタイミングで交換警告を発することができるようになりました。

結果として、工具コストの削減と加工品質の安定化を同時に実現し、生産効率が大幅に向上しています。

事例2:射出成形における金型劣化の早期発見

プラスチック製品の製造では、射出成形機の金型劣化が製品品質に直接影響するため、適切な管理が欠かせません。

ある製造企業では、射出成形機に圧力センサーや温度センサーを設置し、成形条件の微細な変化を監視するPHMシステムを導入しました。

システムは成形サイクルごとのデータを蓄積し、金型の劣化パターンを学習することで、品質低下が起こる前に保全時期を予測できるようになりました。

従来は大規模生産中に突然発生していた不良品を未然に防ぎ、計画的なメンテナンスによる生産性向上を実現しています。医療機器など高精度が求められる分野でも、安定した品質管理が可能となりました。

事例3:建設機械での故障予知システム

鉱山や工事現場で使用される大型建設機械では、故障による作業停止が大きな経済損失につながるため、確実な予防保全が求められます。

特に過酷な環境で稼働する機械は、予期しない故障リスクが高く、現場での緊急修理は時間とコストが膨大になる課題がありました。

建設機械メーカーでは、車両の重要箇所にセンサーを配置し、エンジンや油圧系統、駆動部分の状態をリアルタイムで監視するPHMシステムを構築しました。

収集された大量のデータは即座に分析され、故障の予兆を検出すると故障箇所まで特定して警告を発信します。運用開始後は、故障前の計画的な点検が可能となり、現場での突発的な機械停止を大幅に減らすことに成功しました。

遠隔地での作業においても、確実な機械稼働を維持できるようになっています。

PHM導入の4ステップ

PHMを導入するためには、必要な手順は以下4ステップに分けられます。

- 現状分析と導入範囲の決定

- センサー設置とデータ収集基盤の構築

- AI・機械学習による予測モデルの開発

- 運用体制の確立と継続的改善

順番に解説していきます。

ステップ1:現状分析と導入範囲の決定

PHM導入の第一歩は、自社の設備状況を正確に把握し、最適な導入範囲を決定することです。

まず機器やシステムの構成要素の因果関係と故障のメカニズムを明らかにする必要があります。現在の保全方法や過去の故障履歴を詳しく分析し、PHMによって効果が期待できる設備を特定します。

同時に、導入目的や予算、期待される効果を明確に設定し、関係部門との合意形成を図ることが重要です。この段階では「PHM実現までの全体計画を先に策定する」アプローチを取り、実現に必要なツールの導入やシステム開発計画も併せて検討します。

無理のない範囲から段階的に導入を進めることで、成功確率を高められるでしょう。

ステップ2:センサー設置とデータ収集基盤の構築

導入範囲が決まったら、設備の状態を監視するためのセンサー設置とデータ収集システムの構築を行いましょう。

PHMではリアルタイムおよび過去のセンサーデータを使用して情報を提供し、意思決定を最適化するため、適切なセンサー選定が成功の鍵となります。

振動、温度、圧力、音響など、故障予兆に関連する様々なデータを継続的に収集できる環境を整備する必要があります。

データの種類や計測場所の選定には専門知識が必要なため、外部の技術パートナーと連携することも検討すべきでしょう。収集されたデータを蓄積・管理するためのITインフラも同時に整備し、後の分析工程に向けた準備を整えます。

ステップ3:AI・機械学習による予測モデルの開発

データ収集基盤が整ったら、実際に取得したデータを機械学習・AI技術を用いて分析し、故障の予知、診断、寿命予測を行う手法を構築します。

過去に蓄積されたビッグデータを利用して、故障の特徴を分析していきましょう。AIが設備の正常時と異常時のパターンを学習し、故障が起こる前に保全すべき時期を予測できるモデルを開発します。

ただし、どのような故障を予測するのか、故障した状態をどのように再現してAIに学習させるかなど、技術課題が多いのも事実です。段階的にモデルの精度を向上させながら、実用的な予測システムの完成を目指します。

ステップ4:運用体制の確立と継続的改善

予測モデルが完成したら、実際の保全業務に組み込む運用体制を確立し、継続的な改善活動を行います。

PHMの必要性、有用性、基本的な技術について社内教育を実施し、多くの技術者に理解を深めてもらうことが重要です。運用開始後は予測精度の検証、保全効果の測定、システムの改善を定期的に実施し、投資対効果を最大化していきます。

機器のダウンタイムの削減、保守スケジュールの最適化、運用効率の向上といったPHMの本来の効果を実現するためには、継続的な取り組みが欠かせません。

技術者のスキル向上と組織全体でのPHM活用文化の定着を図り、長期的な競争優位性の確立を目指します。

PHM導入成功のための3つの重要ポイント

PHM導入成功のための重要ポイントは、おもに以下の3点です。

- 段階的導入でリスクを最小化

- 社内人材の育成と外部パートナーの活用

- ROI測定と継続的な効果検証

順番に解説していきます。

ポイント1:段階的導入でリスクを最小化

PHM導入を成功させるためには、一度にすべての設備を対象とするのではなく、段階的なアプローチが重要です。「PHMデザイン/シミュレーション」と「BigData分析PHM」という2つの取り組みに分けて進める方法が効果的です。

最初は機器やシステムのつながりをモデル化し、故障に至るまでの因果関係を解くことで観測位置を明確化します。次に過去に取得したビッグデータを利用し、故障の特長を分析して健康状態の悪化をとらえる取り組みを行います。

PHM実現までの全体計画を先に策定し、実現に必要なツールの導入やシステム開発計画も併せて検討することが大切です。無理のない範囲から始めて徐々に拡大していけば、技術的な課題やコスト面でのリスクを最小限に抑えながら確実な成果を得られるでしょう。

ポイント2:社内人材の育成と外部パートナーの活用

PHM導入の成功には、社内の技術者がPHMを正しく理解し活用できる体制作りが欠かせません。まずはPHMの必要性、有用性、基本的な技術について社内教育を実施し、多くの技術者に理解を深めてもらうことから始める必要があるのです。

PHMの実現には、PHMデザインからデータ分析のためのアルゴリズム開発、利用しやすい環境にするためのシステム構築など、多くの取り組み課題があります。

すべての技術を社内で賄うのは現実的ではないため、専門知識を持つ外部パートナーとの連携も重要な要素です。

企業状況に応じた適切な支援体制を整えることで、導入成功率を大幅に向上させられます。

ポイント3:ROI測定と継続的な効果検証

PHM導入後は、効果的な健全性管理として監視、解析、アクションの継続的なサイクルを確立する必要があります。

PHMは機器の故障のリスクを特定して軽減し、機器の寿命を延ばし、全体的な生産性を向上させる効果がありますが、その効果を数値で測定し検証する仕組みが重要です。

運用システムの健全性と信頼性を維持または改善するための戦略として、監視、診断、故障予測、メンテナンス計画、修正アクションの実行など様々な活動を統合する必要があります。

データを使用してメンテナンスと運用の実践に関する意思決定のために情報を提供し、システムがライフサイクル全体にわたって効率的かつ効果的に機能するよう総合的な管理を行います。

定期的な効果測定と改善活動により、PHMの真価を発揮できるでしょう。

PHMの今後の展望

PHMは今後、サイバーフィジカルシステムやデジタルツインと密接に結びつき、製造業の核となる技術に発展していく見通しです。

物理的な機器と瓜二つのものをサイバー空間上で再現するデジタルツインの実現において、PHMによる故障予知技術が重要な役割を果たすとされています。

特にインダストリアル・ビッグデータの分析が産業の中心的要素となる中で、PHMの重要性はさらに高まるでしょう。

技術面では、PHMアルゴリズムの展開先がクラウドプラットフォームに広がり、大量データや複雑な分析をオンデマンドで迅速に処理できる環境が整備されつつあります。

一方で機密性や規制が厳しい業界では、データセキュリティを重視したオンプレミス展開も選択肢として残ります。

日本の製造業においては、機器や部品といった物理側の強みと、TPMなどの全員参加活動を効果的に行える優秀な現場人材を活かした独自のPHM発展が期待されているのです。

まとめ

PHM(Prognostics and Health Management)は「故障予測と健全性管理」を意味する機械メンテナンス手法で、設備の健康状態を常に監視し最適なタイミングでメンテナンスを行います。

保全にかかる時間とコストの削減・最適化を目的としています。

PHMの主要機能は以下のとおりです。

| 機能 | 内容 |

|---|---|

| 診断機能 | 機器の異常の予兆を捉える |

| 予測機能 | 残存耐用時間を予測する |

| 健全性管理機能 | メンテナンスのタイミングを決める |

PHM導入で解決できる経営課題は以下のとおり。

| 課題 | 効果 |

|---|---|

| 突発的な設備故障 | 予防的保全による生産停止の回避 |

| 過剰なメンテナンスコスト | 状態基準保全による費用適正化 |

| 熟練技術者不足 | 保全業務の標準化と自動化 |

| 品質管理の限界 | 根本的な品質向上の実現 |

| 競合他社との差別化 | 独自のサービス価値創出 |

導入は現状分析→データ収集基盤構築→予測モデル開発→運用体制確立の4ステップで進めます。

成功には段階的アプローチ、人材育成と外部連携、継続的な効果測定が重要です。今後はデジタルツインと連携し、製造業DXの核心技術として発展が期待されています。