製造業界では、IoTデバイスの急速な普及により生産現場で発生するデータ量が爆発的に増加しています。

従来のクラウドコンピューティングだけでは、リアルタイム処理が困難な状況が数多く発生しており、新たなデータ処理技術への関心が高まっているでしょう。

特に予防保全や品質管理の分野では、瞬時の判断が求められるケースが多く、処理遅延の解消が喫緊の課題となっています。

そこで注目されているのが、データ発生地点により近い場所で処理を行うフォグコンピューティングです。

この技術により、製造現場では大幅なコスト削減と生産効率の向上が期待されています。

この記事では、フォグコンピューティングの基本概念から、エッジコンピューティングとの違い、製造業での具体的なメリットや導入事例、実装時の注意点まで詳しく解説します。

目次

フォグコンピューティングとは?

フォグコンピューティングとは、ネットワーク機器大手のシスコシステムズが提唱した分散処理技術です。

クラウド(雲)とIoTデバイスの中間地点で、データの処理や分析を行う仕組みを指します。

従来のクラウドコンピューティングでは、すべてのデータを遠くのサーバーに送って処理していました。しかし、フォグコンピューティングでは、データが発生した場所により近い機器で事前に処理を実行可能です。

工場のセンサーデータを例にすると、従来は全データをクラウドに送信していましたが、フォグコンピューティングでは工場内の機器で必要な処理を済ませてから、重要な情報のみをクラウドに送信する流れとなります。

このアプローチにより、データ処理の遅延時間を大幅に短縮でき、リアルタイムな判断や制御が可能になります。

製造業では生産ラインの効率化や品質管理の向上に直結する重要な技術といえるでしょう。

エッジコンピューティングとの違い

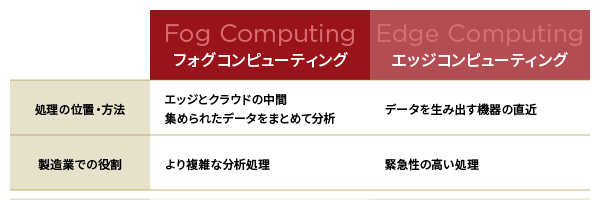

フォグコンピューティングとエッジコンピューティングは、どちらもデータ処理をクラウドより近い場所で行う技術ですが、処理する位置と方法に明確な違いがあります。

エッジコンピューティングは、センサーやカメラといったデータを生み出す機器の直近で処理を実行します。

一方、フォグコンピューティングは、エッジとクラウドの中間に位置する専用の処理装置で、複数のエッジデバイスから集められたデータをまとめて分析する仕組みです。

製造業の現場では、緊急性の高い処理をエッジで行い、より複雑な分析処理をフォグで実行するという使い分けが進んでいます。

例えば、機械の異常検知は瞬時の判断が必要なためエッジで処理し、複数の機械から集めたデータの統計分析はフォグで行うといった役割分担が可能になるのです。

そしてフォグコンピューティングの方が、より大規模なネットワークに対応できる特徴があります。

製造業でフォグコンピューティングを利用する3つのメリット

製造業でフォグコンピューティングを利用するメリットとして、以下の3点があげられます。

- リアルタイム処理による生産効率向上

- 通信コストの削減

- セキュリティ強化

順番に解説していきます。

メリット1:リアルタイム処理による生産効率向上

フォグコンピューティングは、データの発生地点に近い場所で処理を行うため、クラウドコンピューティングよりも大幅に処理時間を短縮できます。

従来のクラウド処理では数十秒かかっていた解析が、フォグ処理では数秒に短縮されます。

製造現場では、機械が生成するデータを工場内のサーバー室に送るだけでも許容できないほどの遅延が発生するケースが多々あります。

しかし、フォグコンピューティングを導入すれば、工場内のセンサーデータをリアルタイムで処理し、生産ラインの異常検知や効率化を即座に実現できるようになります。

ファナックの事例では、従来10分かかっていた解析処理を数秒に短縮し、予防保全システムの精度向上を実現しています。

メリット2:通信コストの削減

フォグコンピューティングでは、すべてのデータを中央のクラウドに送信して処理する必要がないため、ネットワークの帯域幅をより効率的に使用できます。

従来は工場の全センサーデータをクラウドに送信していましたが、フォグコンピューティングでは必要なデータのみを選別して送信するため、通信費を削減可能です。

クラウドとの通信もフォグに集約できるため、通信コストと帯域の両方を低減する効果があります。

製造業では膨大な量のセンサーデータが発生するため、通信費用の削減効果は経営に直接的なインパクトを与えるでしょう。

実際の工場では、帯域幅使用量の効率化により、年間の通信コストを数十パーセント削減する事例も報告されています。

メリット3:セキュリティ強化

フォグコンピューティングでは、データの発生地点に近い場所で処理を行うため、機密データをクラウドサーバーに送信する必要がなくなります。

製造業では技術ノウハウや品質データなどの機密情報を多く扱うため、外部流出のリスクを最小限に抑える必要があります。

しかしフォグコンピューティングでは、ローカルでのデータ処理により、機密情報が常にインターネットを経由する必要がなくなるため、セキュリティが大幅に強化されるのです。

セキュリティの観点から、データをクラウドに送信できない製造業も多いですが、フォグがクラウドを代替して分析処理を行い、工場内で処理を完結させることも可能です。

サイバー攻撃が増加する現在、分散処理によるリスク分散は企業の重要な防御策となっています。

フォグコンピューティングの製造業での活用事例3選

ここからは製造業におけるフォグコンピューティングの導入事例を紹介します。

順番に見ていきましょう。

事例1:製造機械の予防保全システム

大手工作機械メーカーでは、モーターやギアなどの部品ごとの稼働回数を測定し、統計情報に照らして故障の可能性が高まった段階で修理や交換を行う予防保全システムを導入しました。

従来は機械が実際に故障してから対応していたため、生産ライン全体が停止し大きな損失が発生していたのです。

しかしフォグコンピューティングを活用したシステムでは、エッジで一次処理を行い、工場内のフォグでデータを加工・集約してからクラウドに送信する階層構造を採用。

従来の解析処理と比較して大幅な時間短縮を実現し、機械の故障を事前に予測できるようになりました。

予防保全により、計画的なメンテナンスが可能となり、突発的な機械停止による生産への影響を最小限に抑えられるようになりました。

事例2:生産ライン全体の可視化システム

産業用変圧器メーカーでは、熟練作業者による手作業が中心の製造工程において、作業状況のデジタル化に課題を抱えていました。

しかし工場にRFIDシステムを導入し、各製造工程の生産状況や所要時間等のデータを自動取得できる仕組みを構築。

フォグコンピューティングプラットフォームがRFID、PLC、センサーからデータを取り込み、工場のオペレーションに必要な情報をリアルタイムで生成します。

製造工程におけるモノや人の流れ、仕掛品の保管状況、組み立て工程の進捗などを即座に把握できるようになりました。各工程で前後の状況を正確かつ迅速に把握できるため、口頭での連絡によるコミュニケーションミスが解消され、作業効率が大幅に改善されました。

事例3:リアルタイム品質管理システム

ある中小製造業では、プレス加工工程における品質管理の向上を目指し、フォグコンピューティング金型監視システムを導入。

パンチ荷重やプレスフレームの伸びの波形に閾値を設定し、波形の変位により自動的にプレス機を停止させる仕組みを構築しました。無線でエッジPCまでデータ送信ができるため、従来必要だったPLCが不要となり、コスト面でも大きなメリットが生まれたのです。

深絞りや板鍛造など、高温環境下でのパンチ管理や表面処理の最適化も実現できるように。

プレス機の稼働状況を簡易的に把握できるため、生産管理の精度向上と不良品の発生防止に大きく貢献しています。

フォグコンピューティング導入までの4ステップ

フォグコンピューティング導入までの手順は、以下の4ステップに分けられます。

1.現場の課題分析と導入目的の明確化

2.小規模テスト導入(PoC)での効果検証

3.外部パートナー連携と社内体制整備

4.本格展開と継続的運用体制構築

順番に見ていきましょう。

ステップ1:現場の課題分析と導入目的の明確化

フォグコンピューティング導入の第一歩は、製造現場で実際に起きている問題を詳しく調べることです。

どこにムダやトラブルがあるのか、何を改善したいのかを洗い出し、フォグコンピューティング導入によって得たい成果を明確にします。

産業用変圧器メーカーの事例では、熟練作業者による手作業が中心の製造工程において、作業状況の情報が完全にデジタル化されていないことが課題として特定されました。

管理者が各製造工程で発生している問題や現在の状況を正確に把握できない状況を改善したいという明確な目的があったからこそ、適切なソリューション選択につながりました。

課題と目的が曖昧なまま導入を進めると、期待した効果が得られないリスクが高まるため、この段階での丁寧な分析が成功の鍵となります。

ステップ2:小規模テスト導入(PoC)での効果検証

課題と目的が明確になったら、いきなり全工場に導入せず、小規模なテスト導入で効果を確認します。スモールスタートで実際にどの程度の効果があるかを検証し、成果が見えれば社内の理解も得やすくなります。

自動車部品メーカーの事例では、製造の各工程から収集したデータを統合管理し、リアルタイムに可視化・分析する環境構築を段階的に進めました。

異なるデータを統合してリアルタイムに処理できることや、将来的にはAI・機械学習機能も搭載可能であることを実際に検証した結果、導入判断に至りました。

テスト期間中は投資対効果を定量的に測定し、本格導入時の予算確保や経営陣への説明材料として活用できるため、慎重かつ詳細な効果測定が重要になります。

ステップ3:外部パートナー連携と社内体制整備

効果検証が完了したら、本格導入に向けて外部の専門知識を活用します。

社内で対応が困難な技術的課題については、機器メーカーやIoTソリューションベンダーなどと連携するのが効果的です。導入支援や操作研修など、外部の知見を積極的に活用することで、スムーズな導入が可能になります。

製造機械の予防保全システムでは、エッジで一次処理を行い、工場内のフォグで加工・集約してからクラウドに送信する階層構造の構築において、専門ベンダーの技術支援が不可欠でした。

同時に社内でも運用担当者の育成や保守体制の整備を進め、導入後の安定運用に備える必要があります。

外部パートナーとの連携により、技術的な不安を解消しながら確実な導入を実現できます。

ステップ4:本格展開と継続的運用体制構築

テスト導入で効果が確認できたら、他の設備や工程にもフォグコンピューティングを展開します。

運用・分析を継続し、改善サイクル(PDCA)を回すことで、より大きな成果が得られるようになります。

製造工程における情報のデジタル化を進めた企業では、各工程で前後の状況を正確かつ迅速に把握できるようになり、作業効率が大幅に改善されました。

口頭ベースによる連絡で発生していたコミュニケーションの漏れがなくなり、製造工程における作業時間の削減にも大いに貢献しました。

継続的な運用では、データ活用による新たな改善点の発見や、AI・機械学習機能の追加など、さらなる価値創出の機会を見つけることが重要です。

長期的な視点で運用体制を構築し、フォグコンピューティングの恩恵を最大化していきましょう。

フォグコンピューティング導入時の3つの注意点

フォグコンピューティング導入時の注意点として、以下の3点があげられます。

- セキュリティリスクの増大と対策の必要性

- 運用管理の複雑化による工数増加

- 導入・運用コストの負担増加

順番に解説していきます。

注意点1:新たなセキュリティリスクの増大

フォグコンピューティングでは、データをローカルで処理するためセキュリティが向上する一方で、分散型システム特有の新たなリスクが発生します。

分散型ネットワークの性質上、フォグコンピューティングはネットワークセキュリティの脅威に特に脆弱になりやすく、ネットワークの監視と侵入検知システムの導入が不可欠です。

ローカルで処理されたデータが悪意のある攻撃者によって不正にアクセスされる危険性があり、セキュリティのリスクが増す可能性があるのです。

製造業では機密性の高い技術データを扱うため、データの機密性、完全性、可用性を確保するための強固な暗号化技術の適用が必須となります。

多要素認証やロールベースのアクセス制御、デバイス認証など、従来以上に包括的なセキュリティ対策を講じる必要があります。

注意点2:運用管理の複雑化

フォグコンピューティングの運用管理は、従来のクラウド環境よりもはるかに複雑になります。工場内の様々な場所に設置された大量のエッジ機器を管理する必要があるため、運用が煩雑化する恐れがあるのです。

各機器が異なる環境に展開されることで、対応すべき状況が複雑になり、管理者の負担が大幅に増加します。既存のクラウドやITシステムとの統合には慎重な計画と実行が必要で、技術的な調整に時間がかかる場合も。

将来的な機能拡張や新機能の実装を考えると、作業工数の圧迫やビジネス展開スピードへの影響も懸念されます。

エッジ機器の管理を効率的に行うための仕組み作りを事前に検討し、運用開始後のトラブルを最小限に抑える準備が必要です。

注意点3:導入・運用コストの負担増加

フォグコンピューティングの導入では、予想以上にコストがかかる場合があります。

データ活用の目的に応じて高機能なIoT機器が必要になるため、初期投資費用が大幅に増大する傾向があります。

さらに、機器の設置場所の選定や環境整備にも相応の費用が発生します。

運用段階でも継続的な費用負担が発生し、特に適切なデータ戦略を考えて運用できる専門人材の確保が開発時だけでなく運用時にも必要となります。

また、従業員への教育コストも軽視できない要素です。

費用対効果を最適化するためには、組織全体でデータ活用を推進し、スムーズな運用管理体制を事前に構築しておくことが重要になります。

フォグコンピューティングの今後の展望

フォグコンピューティング市場は今後、急速な成長が見込まれています。

2024年の1億8,746万米ドルから2032年には6億3,8528万米ドルまで拡大し、高い成長率で発展する予測です。この成長を支える要因として、IoTデバイスの爆発的な普及とリアルタイムデータ処理への需要増加が挙げられます。

特に注目すべきは製造業での活用拡大でしょう。現在は工場内でのエッジとフォグの階層化が進んでいますが、将来的には自動車と路側機器の連携など、より広域なサービスへと応用範囲が拡大していく見通しです。

5G技術の本格普及により、高速通信環境が整備されることで、フォグコンピューティングの可能性はさらに広がります。

製造業の経営者にとって、早期導入により競合他社との差別化を図れる絶好の機会といえるでしょう。

まとめ

フォグコンピューティングは、シスコシステムズが提唱した分散処理技術で、クラウドとIoTデバイスの中間地点でデータ処理を行う仕組みです。

従来のクラウド処理と比較して、データ発生地点により近い場所で処理することで、大幅な遅延時間短縮を実現できます。

製造業におけるフォグコンピューティングの主要メリットは以下の通りです。

| メリット | 詳細 |

|---|---|

| リアルタイム処理 | 数十秒→数秒への処理時間短縮 |

| 通信コスト削減 | 年間通信費を数十パーセント削減 |

| セキュリティ強化 | 機密データの外部流出リスク最小化 |

導入事例では、予防保全システムによる計画的メンテナンス、生産ライン可視化システムによる作業効率改善、リアルタイム品質管理システムによる不良品防止などの成果が報告されています。

市場規模は2024年の1億8,746万米ドルから2032年には6億3,8528万米ドルまで拡大する予測となっており、5G技術の普及とともにさらなる活用拡大が期待されます。

製造業の競争力強化には、フォグコンピューティングの早期導入が重要な戦略となるでしょう。