3Dソリューションベンダーであるラティス・テクノロジー株式会社が主催の「製造業DX×3Dセミナー2025(通称 DXセミナー2025)」が、去る2025年5月16日に、JPタワーホール&カンファレンスにおいて開催されました。製造業における3Dデータ活用に関する展示や実際に業務に適用した事例講演などが行われました。

本稿ではこのうち、当日の会場における展示の概要と、ラティス・テクノロジー株式会社による主催講演について紹介します。主催講演の登壇者は、鳥谷 浩志氏(ラティス・テクノロジー株式会社 代表取締役 社長執行役員CEO)。製造業のDXを加速させる3Dデータの活用を中心に、導入企業での事例などについて語りました。

DXセミナー2025の展示会概要

DXセミナー2025では、以下のような展示が行われました。

展示は主にXVLの事例関連、XVL最新情報、展示協力パートナーに分類され、各ブースに多数のご来場がありました。

XVLの事例関連では、3D図面DXに関する3D図面活用の一例の紹介。生技DXに関する設計・製造部門間の情報共有やフロントローディングの紹介。またサービスDXでは、サービスパーツカタログにおける3DおよびWeb展開について紹介されました。

※イベントプログラムはこちら:

https://www.lattice.co.jp/events/2025/0516-dxseminar2025#timeTable

XVL最新情報では、製品品質向上に向けた「問題点管理」ソリューションや最新のXVL VRの体験に関する展示が行われています。

また、展示協力パートナーとして、株式会社図研、株式会社図研プリサイト、株式会社プラーナ―、株式会社コアコンセプト・テクノロジー、NavVis社と株式会社構造計画研究所がXVLに関連する展示を行いました。

※展示情報はこちら:

https://www.lattice.co.jp/events/2025/0516-dxseminar2025#exibition

ラティス・テクノロジー株式会社による主催講演

DXセミナー2025では、主催講演としてラティス・テクノロジー株式会社 代表取締役 社長執行役員CEOである鳥谷 浩志氏による「製造業のDXを3Dで加速する~デジタル家内制手工業からの脱却~」と題した講演が行われました。

今回は、内容を再構成したダイジェストをお届けします。

■不確実な状況で国内製造業が生き残るためには

日本が国際競争に勝つには、摺り合わせ型といった“面倒くさい製品”を開発するか、多品種混流生産のような“面倒くさい生産”を強みにすることが重要です。その実現には、現場の知識を3Dで形式知化し、誰にでも伝わる形でグローバルに共有する仕組みが求められます。製造業はグローバル化が進む現在、海外生産や国内における外国人労働者の活用が一般化しています。この外国人の戦力化が大きな競争力となるでしょう。

3D図面による設計情報の集約と情報流通は、後工程やサプライヤを巻き込んだデジタル変革のカギとなります。人口減少が進む中、外国人労働者の活用や海外展開はますます加速しており、XVLによる3D作業指示やアニメーション、さらにはVR・ARとの連携による技能の形式知化が必須となりつつあります。

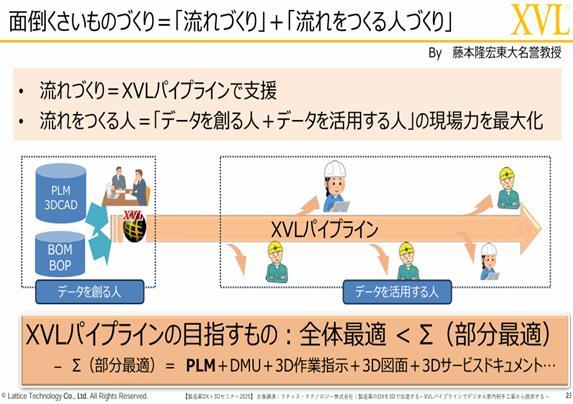

東京大学の藤本名誉教授は「日本に残すべきは、面倒くさい製品や生産」と喝破しています。それを支えるのは多能工化と組織力の強化であり、それこそ3Dを活用したものづくりが貢献できる領域でしょう。

■製造業DXを3Dで加速する

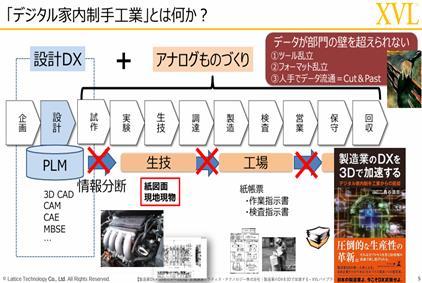

昨年、『製造業DXを3Dで加速する』(幻冬舎)という本を出版しその中で、「デジタル家内制手工業」という言葉を使っています。現状、多くの国内製造業において設計はデジタル化されていますが、設計から一歩出ると設計のデジタル情報はうまく活用できておらず、アナログ形式で共有されています。設計と設計以外で情報が分断されている理由は、データが部門の壁を越えられないからです。多くの製造業で部門ごとにツールやフォーマットが乱立し、人がカット&ペーストでデータを流通させています。このような状況を「デジタル家内制手工業」と表現しました。

部門間を跨いだデータ流通の代表的なボトルネックは、紙図面と現地現物です。これを解決するために、3Dデジタルツイン(3D形状+構成情報+ものづくり情報)を活用すれば、スムーズなデータ流通が可能になります。具体的には、紙図面の情報を軽量な3Dモデルに集約して流通させ、現地現物については実機を大容量3Dモデルで置き換える世界を作ります。その上で、さまざまな3Dデータを活用するソリューションを導入していくということを考えました。

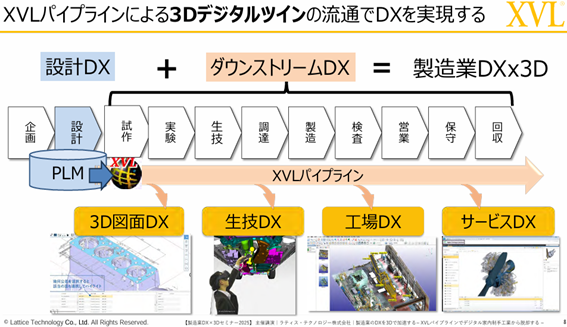

たとえば、XVL VRでは現物と3Dデータを統合して検証する仕組みを提供しています。XVL Web3D技術を活用すれば、現場で3Dパーツカタログを表示することができ、さらにXVL ARにより、3D情報を現物に重ねて表示することも可能です。加えて、3D図面をタブレット上で再現することもできるため、設計DXにとどまらず、生技、調達、製造、保守といったダウンストリームDX――いわゆるXVLパイプラインの実現にもつながります。

このように、設計DXとダウンストリームDXを連携させることで、3D図面、生産技術、工場、サービスといった各領域において、「製造業DX×3D」の取り組みを推進できます。次に、それぞれの領域における具体的な事例をご紹介します。

■3D図面DX

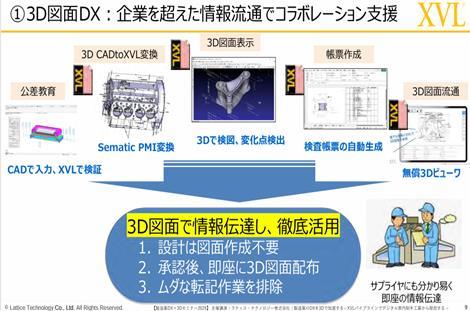

XVLによる3D図面の活用を通じて、企業間における情報流通を促進し、より円滑なコラボレーションを支援したいと考えています。たとえば、CAD上で公差情報を入力できる仕組みに加え、パートナーとともに公差教育の不足に対応するサービスや、公差の過不足をXVL上で検証するソリューションも提供しています。

さらに、3DデータをXVLに変換することで、検図や変化点の検出、検査帳票の自動作成といった業務効率化が可能となります。また、無償のビューワを活用すれば、外部サプライヤとの3D図面の円滑な共有も実現できます。このように、弊社では3D図面を基盤とした情報伝達の高度化と、その徹底的な活用を支えるソリューションの提供に力を入れています。

XVLを3D図面DXに活用した具体的な取り組みを、2社ご紹介しましょう。

その具体例として、まず、事例講演2にてご登壇いただくMHIさがみハイテック株式会社様をご紹介しましょう。顧客ごとに異なる製品仕様への対応のため、CADとデジタルデータを連携し、類似の3Dデータを半自動生成し、出図リードタイムと図面作成工数を削減しました。今後は、3D検図や検査成績表の自動作成による全体効率化を目指しています。

次に事例講演1でご登壇いただく株式会社SUBARU様です。開発から生産準備までのリードタイム短縮を目指し、従来の作図や転記作業の多さを課題として、製品図・型図をXVLによる3Dと補足資料で置き換えました。さらに検査成績書を自動作成し測定業務と連携、全体で32%の工数削減が見込まれています。今後は、サプライヤへの3D図面展開とその環境整備を進める予定です。

3D図面DXに関しては多くの開発要望を頂いており、今後の拡張計画として2点を紹介します。1つ目はドキュメントの統合です。2D図面は一覧性に優れていますが、3D図面では形状と要件が分離しており確認が煩雑でした。今後はこれらをXVLに集約し、一覧性と3D表示の両立を目指します。2つ目は、3D図面の変化点検出機能です。意味のない変化も検出されてしまう問題に対し、XVL上で意味のある変更のみを抽出し、層別表示することで確認の手間を削減します。今後の開発にご期待ください。

■生技DX

XVLによる生技DXには3D起点と現物起点の2種類があり、それぞれについてご紹介します。

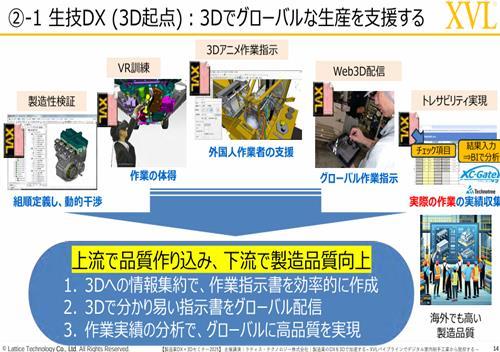

まず、3D起点においては、組立手順を定義し、動的干渉の確認によって製造性の検証を行います。作業手順が固まってきた段階では、XVL VRの訓練によって作業の体得を図り、さらに、3Dアニメーションによる作業指示が可能なため、外国人作業者への支援にも有効です。加えて、XVL Web3D配信を活用すれば、グローバルな製造拠点に対しても明確な作業指示を提供できます。最近では、実作業の実績を収集し、作業ログにより手順どおりの作業が行われているか確認することも可能となり、海外でも高い製造品質を実現できます。このように、上流では設計品質を、下流では製造品質を高めることを目的に、3Dを徹底活用するソリューションを提供しています。

事例講演3でご登壇いただく川崎車両株式会社様の事例を紹介しましょう。XVLを用いたフロントローディングに取り組み、試作車なしで限られたスケジュールの中、高コストな初期編成の製造に課題がありました。そこで同社では、XVL Studioで「3D+BOM+BOP」を作成、XVLデータを管理するXCM信頼できるデータ基盤を整備します。レビューで問題を早期発見し上流にフィードバックすることで、初期編成から量産編成並みの工数で製造できるようになり、M-BOMの管理工数も削減、今後は適用機種拡大を検討しています。

次に、現物起点の生技DXについてご紹介します。長年、3Dモデルを用いた工程チェックを提案してきましたが、実際には工程段階で3Dモデルが未整備で、実現が難しい場面もありました。そこで、製造工程における3Dモデルや製造指示をチェック項目として設定し、それに基づいて現物での確認を行う方法を提案しています。問題が発生した際には、3Dモデル上にそれを書き込み、問題点を見える化します。パートナー製品を利用すれば、管理された問題点をAIで分析することで設計や生技に対してフィードバックすることも可能です。その結果、工程の改善や再発防止の支援、コストの削減に繋がります。

■サービスDX

10年ほど前、ある企業ではサービス補給部品に関する問い合わせに対し、「見積もりが遅い」「価格が高い」「納期が長い」といった課題がありました。FAXでの対応や、補給部品の共通パーツカタログを顧客に配布していたので、顧客がほしいものがカタログに掲載されていなかったことが要因です。そこで、全バリエーションに対応した3Dモデルを整備し、3D情報を活用して電子パーツカタログを作成しました。その結果、製造番号別のカタログ作成が可能となり、作成時間は約1/7に短縮。これがアフターサービス事業の拡大にもつながりました。

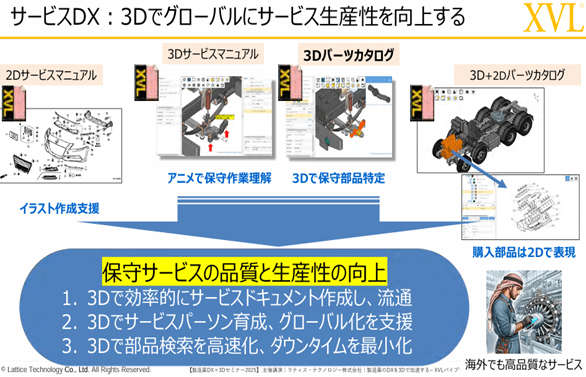

XVLを活用することで、3Dサービスマニュアルのアニメーションによって保守作業の理解を深めることが可能です。また、3Dパーツカタログを使えば保守部品の特定がしやすくなり、カタログに3Dデータが揃わない場合でも2D図面で代替することで、海外でも高品質なサービスを提供できます。こうした取り組みにより、保守サービスの品質と生産性の向上が実現しました。

事例講演4でご登壇いただくヤンマーパワーテクノロジー株式会社様がこのソリューションを導入しています。複雑なエンジン構造の保守部品特定に時間がかかっていましたが、XVL Web3Dの3Dビューワ導入で誰でも使える3Dカタログを提供。エンジニア間の言語や知見の壁を減らし、現場コミュニケーションや問い合わせ対応を迅速化しています。今後はバリューチェーン全体への展開と新たな価値創出を目指しています。

■工場DX

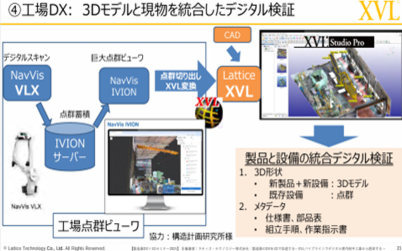

今回、NavVis社と株式会社構造計画研究所 にご協力をいただきNavVis社の点群計測器「VLX」を展示しています。VLXで現物をスキャンするとIVIONというサーバーに点群データが蓄積されます。工場全体をスキャンし、点群データを準備しておけば必要な箇所を指定することで、その部分だけの点群データをXVLで出力することも可能です。そこにCADモデルを統合すれば、製品と設備を統合したデジタル検証を実現できます。

■XVLパイプラインでデータの流通を支援する

最後に、「面倒くさいものづくり」は、「流れづくり+流れをつくる人づくり」といわれています。流れづくりは、今回紹介したようなダウンストリームDX、XVLパイプラインで支援できます。また、流れをつくる人とは「データを創る人+データを活用する人」です。XVLパイプラインによってその能力を最大化できるように支援できます。ラティス・テクノロジー株式会社がXVLの活用で目指すものは、部分最適の総和が全体最適を超えるような取り組みの実現です。

まとめ

多くの製造業が3Dデータの活用を進めていますが、実用化に苦労し投資に対して十分な効果を得られている企業ばかりではありません。「製造業DX×3Dセミナー2025」では、3Dデータの活用アイデアに繋がる展示や導入推進に貢献する展示が行われ、来場者も熱心に情報収集をしていました。

また、主催講演及び各企業の事例講演では、実業務における3Dデータ活用の取り組みや効果について知見を得ることができ、各企業の3Dデータ活用実用化と大きな効果を創出する後押しとなることが期待されます。

3Dデータ活用は、Koto Onlineのテーマである製造業DXの中でも注目を集めている領域です。ぜひDX推進のヒントとしてみてください。

●XVLと3Dデジタルツインはラティス・テクノロジー株式会社の登録商標です。その他記載されている会社名および製品名は、各社の登録商標または商標です。

● 画像提供:ラティス・テクノロジー株式会社

【参考動画】製造業DX×3Dセミナー2025 当日の様子Youtube動画

製造業DX×3Dセミナー2025(2025年5月16日(金)開催)ダイジェスト