電波は様々な用途で活用される中、工場や建設現場など広範囲にわたる通信環境の構築が課題となっています。

特にIoTデバイスの増加に伴い、長距離かつ低消費電力で安定した通信を実現する技術へのニーズが高まっているのです。

LoRaWANはそんな要望に応える無線通信技術として、普及しつつあります。

本記事では、LoRaWANの基本構造から製造現場での活用事例、導入ステップまで詳しく解説していきます。

目次

LoRaWANとは?

LoRaWANは、IoT向けの「長距離広域ネットワーク」(Long Range Wide Area Network)という無線通信技術です。

製造現場の様々な場所にある機器からデータを集める用途に適しています。

一般的な無線LANと比べて10倍以上の距離(約10km)をカバーできる点が大きな特徴です。また工場内のような障害物が多い環境でも電波が届きやすく、安定した通信が可能なのが魅力です。 非営利団体「LoRa Alliance」が規格を定め、2021年12月には国際標準となりました。

製造業では設備稼働状況の監視やエネルギー使用量の測定、在庫管理など幅広い用途で活用されています。

LoRaWANの3つの構成要素

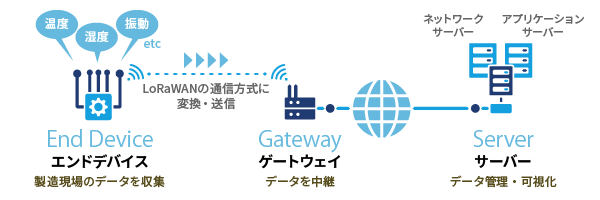

LoRaWANは以下3つの要素で構成されています。

- エンドデバイス

- ゲートウェイ

- サーバー

順番に見ていきましょう。

1:エンドデバイス:製造現場のデータを収集する端末

エンドデバイスは製造現場に設置されるセンサーを備えた機器で、温度や湿度、振動など現場の各種データを収集します。このデータをLoRaWANの通信方式に変換して送受信するのが主な役割です。

センサーから受け取ったデータを処理するマイコンと、LoRaWAN送受信を行うモジュールで構成されており、市販品を購入するか自作することも可能です。エンドデバイスは非常に省電力で設計されているため、電池一つで最長10年間稼働するものもあります。

製造現場では設備の稼働状況監視や環境測定、在庫管理などの用途で活躍し、工場のIoT化において重要な役割を担っています。

2:ゲートウェイ:データを中継する通信の要

ゲートウェイは、エンドデバイスから送られてきたLoRaWAN通信とインターネットを接続する役割を果たします。

基地局や親機とも呼ばれるこの機器は、エンドデバイスとの送受信用の無線パケットを、インターネットで使用されるIPパケットに相互変換する端末なのです。1台のゲートウェイで複数のエンドデバイスと同時に通信でき、半径数km〜10数km範囲をカバーすることが可能です。

通信距離は周辺環境に影響されるため、障害物が少なく見晴らしの良い場所への設置が推奨されています。

一般家庭のLAN環境やWiMAX2の無線LANルータなどからインターネット接続できることが確認されており、導入の柔軟性も魅力です。

3:ネットワーク・アプリケーションサーバー:データ管理と可視化

サーバーは「ネットワークサーバー」と「アプリケーションサーバー」の2つに分かれています。

ネットワークサーバーはゲートウェイとの通信を主に行い、エンドデバイスの制御・管理を担当します。数百台、数千台規模のエンドデバイスでも一括管理できるため、大規模なIoTシステムに適しています。

一方、アプリケーションサーバーはデータを加工して可視化する役割を持ち、受信したデータの処理やグラフ化を行います。

ユーザーはWebブラウザやスマートフォンアプリを通じて加工されたデータを閲覧でき、製造現場の状況を一目で把握できるようになります。

これらのサーバーはゲートウェイの仕様に合わせて自作するか、OSSの活用、市販品の購入など複数の選択肢があります。

製造業にLoRaWANを導入する3つのメリット

製造業にLoRaWANを導入するメリットは、主に以下の3点です。

- 工場全体を効率的に監視

- 運用コストと保守作業を削減

- 自社専用のネットワークを構築

順番に解説していきます。

メリット1:工場全体を効率的に監視

LoRaWANは1つの基地局(ゲートウェイ)で都市部では3〜5km、見通しの良い環境では10km以上のエリアをカバーできます。

広大な工場や倉庫内でも、少数のゲートウェイだけで多数のセンサーと通信が可能です。綿密な電波シミュレーションや実測テストをしなくても、基地局とセンサーを設置するだけで工場全体のネットワークを簡単に構築できるのも魅力のひとつです。

製造ラインの状況や設備の稼働状態を隅々まで監視できるため、異常の早期発見や生産効率の向上につながります。

特に複数の建屋や屋外ヤードを含む大規模な工場では、他の無線技術では難しかった一元管理が実現可能になるのです。

メリット2:運用コストと保守作業を削減

LoRaWANデバイスは非常に省電力設計で、バッテリー一つで数年間稼働することが可能です。

従来の無線通信技術(4G/5G、Wi-Fi)と比べて圧倒的に低い消費電力で動作するため、頻繁な電池交換やメンテナンスの手間から解放されます。工場内の高所や危険区域、アクセスしにくい場所に設置したセンサーでも、長期間安定して稼働し続けられるのは大きな利点といえるでしょう。

バッテリー交換の頻度が減ることで、保守作業にかかる人件費や時間を大幅に削減できます。電源工事が不要なため、既存の工場設備への後付けも容易で、製造ラインを止めることなく導入できる点も経営者にとって魅力的な特徴です。

メリット3:自社専用のネットワークを構築

LoRaWANは免許不要の920MHz帯を使用するため、自社専用のネットワークを構築できます。

センサーデバイスごとの通信費用が不要で、多数のセンサーを設置する工場では通信コストを大幅に削減可能です。さらに、基地局を自前で保有できるため、接続性が悪い場所でも基地局の位置を自由に調整して最適な通信環境を確保できるという利点があります。

工場特有の環境(金属設備が多い、電波干渉が起きやすいなど)に合わせた柔軟な設置が可能なのです。

国際標準規格として認められているため、多くのベンダーやサービスプロバイダーが対応しており、将来的な拡張性や互換性も確保されています。

製造業におけるLoRaWAN導入の成功事例3選

ここからは製造業におけるLoRaWAN導入の成功事例を3つ紹介していきます。

順番に見ていきましょう。

事例1:電波干渉の多い工場環境での温湿度データ収集の自動化

製造工場や冷蔵庫内では、機械設備や金属壁などによる電波干渉が多く、無線センサーデータの送信が困難でした。

従来は作業員が手動で温度データを記録していたため、業務効率が悪く、記録漏れも発生していたのです。

LoRaWANを活用した温湿度センサーを導入することで、電波干渉に強い通信が実現しました。特筆すべきは、1つのゲートウェイで多数のセンサーをカバーできるため、設備投資や管理コストが大幅に削減された点です。

データの自動収集により作業員の負担が軽減され、品質管理の向上にも貢献したと評価されています。

事例2:工作機械へのIoTシステム導入による稼働率向上

ある製造業では、複数の拠点に分散している生産設備の稼働状況を把握することが課題でした。

若手社員が中心となり、工場内の生産設備をIoT化するプロジェクトを立ち上げました。

合計8台の工作機械にマルチベンダー対応のIoTシステムを設置し、稼働データのリアルタイム収集を実現しました。導入後は遠隔地からでも経営者やマネジメント層が設備状況を確認できるようになり、意思決定のスピードが向上しました。

蓄積したデータを分析して加工計画を最適化したり、予実比較や稼働日報を自動出力したりする機能も追加されました。改善すべき点が可視化されたことで現場の作業見直しが進み、設備稼働率が向上するという成果が得られたのです。

事例3:資産管理システムによる製造設備の位置情報と稼働状況の可視化

製造現場では高価な設備や工具の位置確認や利用状況の把握が難しく、非効率な運用が課題となっていました。

LoRaWANネットワークとGPSトラッカーを組み合わせた資産管理システムの導入により、問題解決に成功した事例があります。

当初はゴルフカートの位置情報管理システムとして実証実験が行われましたが、製造業での資産管理にも応用が可能です。広大な工場敷地内で使用される工具や運搬車両、可動式設備などの位置情報をリアルタイムで把握できるようになりました。

収集されたデータは中央システムで一元管理され、設備の最適配置や効率的な運用計画の立案に活用されています。位置情報だけでなく稼働状況も監視できるため、資産の有効活用や業務改善につながる効果が確認されています。

製造業にLoRaWANを導入するまでの3ステップ

製造業にLoRaWANを導入するまでの手順は、大きく以下の3ステップに分けられます。

- LoRaWANに対応したIoTデバイス・センサーの準備

- ゲートウェイの適切な配置

- ネットワークサーバーとアプリケーションシステムの連携・構築

順番に解説していきます。

ステップ1:LoRaWANに対応したIoTデバイス・センサーの準備

製造現場で何を計測したいのかを明確にし、目的に合ったLoRaWAN対応センサーを選定するところから始めましょう。

- 温度

- 湿度

- 振動

- 位置情報

など、計測したいデータによって最適なデバイスは異なります。

デバイス選定では消費電力の少なさも重要なポイントで、ボタン電池1個でも10年以上稼働するものもあるため、メンテナンスコストを考慮した選択が賢明です。

設置場所の検討では、工場内の障害物や電波干渉の可能性も考慮が必要となるでしょう。製造ラインの状況や設備の配置図を基に、どの場所にどのようなセンサーが必要かを洗い出します。

導入初期は少数のデバイスから始めて徐々に拡張していく方法もおすすめです。

ステップ2:ゲートウェイの適切な配置

ゲートウェイは、センサーから送られるデータを受信し、インターネットへ橋渡しする重要な役割を担っています。

設置場所は通信範囲に大きく影響するため、見通しの良い高所への設置が理想的といえるでしょう。

業務用途では屋外で約3km、障害物がある屋内でも約1kmの通信範囲をカバーできることが現実的な目安となります。工場の広さや建物の構造によって必要なゲートウェイ数は変わるため、事前に電波シミュレーションを行うと安心です。

通信環境の構築では、既存のインターネット回線や無線LANルーターとの接続方法も検討する必要があります。

自社でネットワークを構築するか、専門業者に依頼するかも重要な判断ポイントとなるでしょう。

ステップ3:ネットワークサーバーとアプリケーションシステムの連携・構築

ネットワークサーバーはセンサー端末の管理やデータの処理を担い、アプリケーションシステムはデータの可視化と分析を行います。自社でサーバーを構築する場合はオンプレミス環境を整える必要がありますが、クラウドサービスを活用する選択肢もあります。

社内にIT専門知識を持つ人材がいない場合は、専門業者によるワンストップソリューションの活用も検討すべきでしょう。データの収集からその活用方法まで一貫した計画を立てることが成功の鍵となります。

特にアプリケーションシステムは現場の作業者が使いやすいインターフェースであることが重要です。

データの蓄積と分析によって、製造プロセスの改善点や予知保全の機会を発見できるようになり、投資効果を最大化できるでしょう。

LoRaWAN導入時の3つの注意点

製造業にLoRaWANを導入するときの注意点としては、以下の3つがあげられます。

- 通信環境の事前検証

- 適切な用途選定

- 自社でのネットワーク構築の必要性

順番に解説していきます。

注意点1:通信環境の事前検証

製造現場は金属製の機械や設備が多く、電波の遮断や干渉が起きやすい環境です。LoRaWANは920MHz帯の周波数を使用しており、Wi-FiやBluetoothで使われる2.4GHzより障害物を回り込む性質が強いという利点があります。

しかし、工場の構造や設備配置によっては通信が安定しない場合もあるため、導入前に実際の環境で電波測定を行うことが重要です。特に大規模工場や複数の建屋がある場合は、ゲートウェイの設置場所と数を慎重に検討する必要があります。

建物の構造や材質によって電波の届き方が大きく変わるため、専門業者に相談しながら電波シミュレーションを実施すると安心です。

注意点2:適切な用途選定

LoRaWANの通信速度は最大で50kbps程度ですが、実際には電波法の制約により平均で最大5kbps程度になることを認識しておきましょう。

映像や音声など大容量データの転送には向かず、リアルタイム性を要求される用途にも適していません。

製造現場での温度・湿度監視、設備の稼働状況確認、在庫管理など、少量のデータを定期的に送信する用途に最適です。例えばHACCPの衛生管理に基づいた冷蔵庫・冷凍庫の温度管理や、工場内の環境センサーデータ収集といった用途で効果を発揮します。

セキュリティ監視カメラの映像転送のような大容量データ通信には不向きであるため、工場のIoT化計画では用途に応じて複数の通信技術を組み合わせるという視点も大切です。

導入前に具体的にどのようなデータをどのくらいの頻度で収集し、どう活用するかを明確にしておくと良いでしょう。

注意点3:自社でのネットワーク構築の必要性

LoRaWANは一般的に自社でゲートウェイを設置・管理する必要があります。LoRaWANネットワークの普及は限定的であるため、基本的には自前のネットワーク構築が前提となるでしょう。

また、ネットワークサーバーやアプリケーションサーバーも別途用意する必要があり、クラウドサービスを活用するか自社で構築するかの選択が必要です。セキュリティ面では、無線通信の傍受リスクに対して、AES方式の暗号化でデータを保護する仕組みが組み込まれています。

さらに、ネットワークキーを設定することで、同じメーカーの機器であっても第三者による不正アクセスや誤受信を防止できます。

導入時には、技術的な知識を持つ社内人材の確保または外部の専門業者との連携体制を整え、ネットワークの構築から運用までを計画的に進めることが成功の鍵となります。

製造業におけるLoRaWANの今後の展望

LoRaWANは製造業のデジタル化において飛躍的な成長が期待されています。市場規模は2024年の37億米ドルから2034年までに41.1%という驚異的な年間成長率で拡大する見込みです。

製造現場では効率化とコスト削減を同時に実現できる技術として注目を集めており、特に広い工場や複数拠点での一元管理に強みを発揮するでしょう。

特に日本では製造業の競争力強化に向けて、低コストで導入できるIoTインフラとしての価値が高まっています。

環境監視やエネルギー効率化など、持続可能性に関わる分野での活用も増加傾向にあり、ESG経営を推進する企業にとって有力な選択肢となりつつあります。

まとめ

LoRaWANは低消費電力で長距離通信が可能なIoT向け無線ネットワーク規格であり、製造現場のデジタル化に最適なソリューションです。

従来の無線技術と比較して約10kmの広範囲をカバーし、電波干渉に強いため工場環境でも安定した通信が実現できます。

主な特長と製造業でのメリットは以下のとおりです。

| 特長 | メリット |

|---|---|

| 省電力設計 | 電池一つで数年間稼働でき保守コスト削減 |

| 長距離通信 | 広大な工場を少数のゲートウェイでカバー |

| 自律構築性 | 通信費用不要で独自ネットワーク構築可能 |

導入には「エンドデバイス」「ゲートウェイ」「サーバー」の3要素が必要で、温湿度監視や設備稼働状況確認など、少量データの定期送信に適しています。

自社専用ネットワークとして構築でき、2034年までに年率41.1%で市場が拡大する見込みであり、製造業のIoT基盤として今後ますます重要性が高まるでしょう。