スマートメンテナンスは、製造業からインフラ管理まで幅広い分野で注目を集めています。

従来の事後対応型や定期点検型の保守とは異なり、AIやIoTセンサーなどの最新技術により予測型の保全が可能になりました。

これにより企業は設備寿命の延長やダウンタイムの削減など大きな恩恵を得られるのです。

さらにデータの蓄積によって故障予測の精度が向上し、メンテナンスコストの最適化も実現できます。

本記事ではスマートメンテナンスの基本概念から具体的な導入方法、成功事例まで解説します。

スマートメンテナンスとは?

スマートメンテナンスとは、AIやIoTセンサーなどの最新技術を活用して設備や機械の保守・管理を効率化する革新的な手法です。従来の点検方法は定期的なスケジュールや故障後の対応が中心でしたが、スマートメンテナンスではリアルタイムでの状態監視が可能になります。

これにより、故障する前に兆候を捉えて対処でき、予期せぬ設備停止時間を大幅に減らすことが特徴的です。AIは人工知能の略で、集めたデータを分析して将来の故障を予測する技術のことを指します。

IoTセンサーは温度や振動などを測定する小さな装置で、インターネットを通じてデータを送信するため、遠隔地からでも設備の状態を確認できるようになりました。

このような技術を取り入れることで、製造業では設備の寿命延長、メンテナンスコストの削減、生産性の向上といった様々な恩恵を享受できるのです。

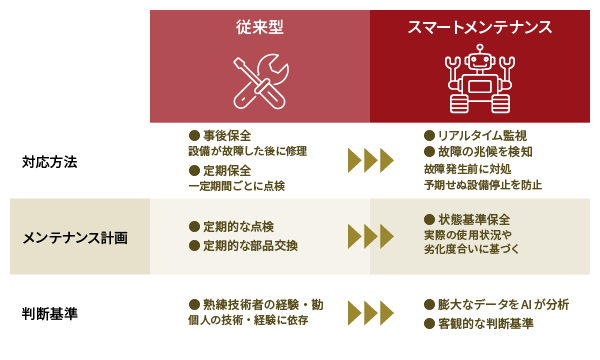

従来型とスマートメンテナンスの3つの違い

従来型とスマートメンテナンスの主な違いとして、以下の3点があげられます。

- 対応方法

- メンテナンス計画

- 判断基準

順番に見ていきましょう。

違い1:対応方法|事後対応から予測型保全へ

従来型のメンテナンスでは、設備が故障した後に修理する「事後保全」や一定期間ごとに点検する「定期保全」が一般的でした。一方スマートメンテナンスでは、AIやIoTセンサーを活用して設備状態をリアルタイムで監視し、故障の兆候を事前に検知します。

そのため故障発生前に対処でき、予期せぬ設備停止を防止できるのです。

実際の導入企業では計画外のダウンタイムを削減した事例もあり、生産性向上とコスト削減に大きく貢献しています。

違い2:メンテナンス計画|時間基準から状態基準へ

従来型メンテナンスでは設備の実際の状態に関わらず「1か月に1回」などの定期的な点検や部品交換を行っていました。

対照的に、スマートメンテナンスでは設備の実際の使用状況や劣化度合いに基づいて必要なときだけメンテナンスを行う「状態基準保全」を実現します。新たなアプローチによりまだ使える部品の交換という無駄を省きつつ、深刻な故障への発展も防止できるのです。

結果としてメンテナンスコストを削減しながら、設備寿命を延長できたという実績もあります。

違い3:判断基準|人の経験からデータ活用へ

従来型メンテナンスでは熟練技術者の経験や勘に基づく主観的な判断が中心であり、多くの製造業では高齢化による技術者不足や技術伝承が深刻な課題となっていました。

スマートメンテナンスではセンサーから収集した膨大なデータをAIが分析し、客観的な判断基準に基づいてメンテナンス計画を立案します。導入により個人の技術レベルや経験に左右されない一貫した保全体制を構築でき、技術者不足の悩みも軽減できるでしょう。

さらに蓄積されたデータは将来の故障予測精度向上や新人教育にも活用可能で、長期的な人材育成にも役立ちます。

スマートメンテナンスで活用される3つの主要技術

スマートメンテナンスで活用される主要技術としては、以下の3つがあげられます。

- AI(人工知能)

- IoTセンサー

- ドローン

順番に解説していきます。

技術1:AI(人工知能)

AIとは人工知能の略で、様々なデータをコンピュータが分析し、推論、判断を行う技術です。

スマートメンテナンスにおいては、IoTセンサーから収集した膨大なデータを分析して、設備の故障を事前に予測できます。例えば、機械の振動パターンやモーター音の変化から故障の兆候を検知し、実際に問題が発生する前に対処可能になります。

過去の故障データを学習することで、より精度の高い予測が実現し、計画的なメンテナンスを行えるようになりました。予測型メンテナンスによって、突発的な故障や停止を防ぎ、ダウンタイムの削減とコスト効率の向上が期待できるのです。

技術2:IoTセンサー

IoTセンサーは温度や湿度、振動、音などを計測し、インターネットを通じてリアルタイムに情報を取得する計器です。

製造設備や建物に取り付けると常時監視が可能になり、異常を即座に検知できるようになります。

センサーには環境モニタリングセンサーや動作検知センサーなど様々な種類があり、それぞれが異なるデータを収集します。例えば、エネルギー消費センサーは照明や空調などのエネルギー消費を監視し、無駄なエネルギー使用の削減に役立ちます。

従来は人による定期点検でしか発見できなかった異常も、IoTセンサーなら24時間365日休まず監視し続けることが可能です。

技術3:ドローン

ドローンは遠隔操作や自動操縦により飛行できる無人航空機のことで、カメラやIoTセンサーを搭載して設備点検に活用できます。

高所や危険な場所など、人が容易に近づけない場所の点検が安全に行えるようになりました。

例えば、高所にある設備を人が点検する場合、足場を組む必要がありますが、ドローンを活用すればその手間を省くことができます。工場の煙突や配管、屋上設備などの点検で特に威力を発揮するでしょう。

さらに、水中を移動できる「水中ドローン」も開発されており、タンクの内部や水中設備の点検にも対応可能なため、幅広い環境での点検作業が飛躍的に効率化されています。

製造業におけるスマートメンテナンス導入の成功事例3選

ここからはスマートメンテナンス導入の事例を3つ紹介していきます。

順番に見ていきましょう。

事例1:自動車部品メーカーのAI予知保全システム

ある自動車部品メーカーでは、AIによる解析技術を活用した予知保全プログラムを導入しました。

製造ラインの設備に取り付けられたセンサーからデータを収集し、AIがそのパターンを分析して故障の兆候を事前に検知します。従来の定期点検では発見できなかった微細な変化も見逃さず、問題が大きくなる前に対処できるようになりました。

導入の結果、突発的な機器故障が大幅に減少し、年間の保守コストを20%も削減することに成功したのです。さらに、データ解析によって各設備の最適なメンテナンススケジュールが確立され、計画的な保守活動が実現しました。

この成功事例は、AIを活用した予測型メンテナンスの効果を如実に示しており、製造業におけるスマートメンテナンスの可能性を広げています。

事例2:プラスチック成形メーカーのIoT監視システム

プラスチック成形を手がける製造業者は、成形機にIoTセンサーを取り付け、稼働状況のデータをリアルタイムで取得できる仕組みを構築しました。

工場内の各成形機の状態を離れた場所からでも確認できるため、夜間や休日など人員が少ない時間帯でも機械の監視が可能になりました。万が一トラブルが発生した場合も、すぐに状況を把握して対応できる体制が整いました。

この取り組みにより、少人数での24時間365日の工場稼働を実現し、生産効率の大幅な向上に成功したのです。従来は熟練オペレーターが現場で状況を確認する必要がありましたが、IoT技術の導入により遠隔での監視が可能になり、人的リソースの最適配分も実現しました。

予期せぬ機械停止による生産ロスも減少し、安定した製品供給体制の構築に貢献しています。

事例3:金型製造業のセンサー活用による寿命予測

金型を使用する製造業では、プレス工程の金型にセンサーを取り付け、振動や温度の変化を常時監視するシステムを導入しました。

金型は使用するにつれて少しずつ摩耗し、最終的には製品品質に影響を与えるようになりますが、目視では劣化の進行度合いを正確に把握するのが難しい課題がありました。センサーによる常時監視体制の確立で、通常とは異なる振動パターンや温度上昇などの微細な変化をデータとして検出できるようになりました。

収集したデータをAIで分析することにより、金型の寿命を高精度で予測し、最適なメンテナンスのタイミングを判断できるようになったのです。突発的な金型破損による生産ライン停止が減少し、計画的な金型交換が可能になったことで、生産効率の向上と品質安定化の両立に成功しました。

予防的なメンテナンス体制により、コスト削減と品質向上という製造業の永遠の課題を同時に解決しています。

製造業でスマートメンテナンスを導入するまでの3ステップ

スマートメンテナンスを導入するまでの手順は、大きく分けて以下の3ステップに分けられます。

- 基本方針の策定と目標設定

- データ収集基盤の構築とシステム試験導入

- 本格運用と効果検証による継続的改善

順番に見ていきましょう。

ステップ1:基本方針の策定と目標設定

スマートメンテナンス導入の第一歩は、自社の現状と課題を正確に把握することから始まります。どの設備が頻繁に故障しているのか、修理コストはどれくらいかかっているのかなど、具体的なデータを集めましょう。

次に、これらの課題を解決するためのスマートメンテナンス導入の具体的な目標を設定します。例えば「主要設備の稼働率を10%向上させる」「計画外のダウンタイムを30%削減する」といった数値目標が効果的です。

また、導入スケジュールやプロジェクト体制も明確にし、責任者を決めることも重要なポイントになります。

基本方針は経営陣や現場責任者など関係者全員で共有し、全社的な取り組みとして推進する体制を整えるのが望ましいでしょう。

ステップ2:データ収集基盤の構築とシステム試験導入

方針が決まったら、次はIoTセンサーなどのデータ収集装置を設置し、必要なデータを集める基盤を構築します。

温度や振動、圧力などを測定するセンサーを重要設備に取り付け、異常を早期に検知できる環境を整えましょう。ただし、一度にすべての設備にセンサーを取り付けるのではなく、最も効果が見込める一部の設備から始める「スモールスタート」が成功のカギです。

収集したデータは、AIや機械学習技術を活用して分析し、故障の兆候や最適なメンテナンス時期を予測するモデルを開発していきます。この段階では、実際に導入したシステムを使って試験運用を行い、効果検証や課題の洗い出しを行うことが重要です。

現場の作業者にも丁寧に説明し、新しいシステムへの理解と協力を得ることも忘れてはいけません。

ステップ3:本格運用と効果検証による継続的改善

試験運用での成果や課題を踏まえて調整を行った後、スマートメンテナンスの本格運用を開始します。この段階では全従業員に対する教育やトレーニングも重要で、新システムを効果的に活用するスキルを身につけてもらいましょう。

導入後は定期的に効果を測定し、当初設定した目標に対する達成度を評価します。例えば「設備の突発的なダウンタイムが30%削減された」「メンテナンスコストが15%最適化された」など、具体的な数値で効果を確認するのが効果的です。

得られたデータや分析結果は、単に設備保全だけでなく、製品の品質向上や新サービスの開発にも活用できるよう視野を広げることも大切です。

課題が見つかれば改善策を検討し、PDCAサイクルを回しながらスマートメンテナンスの精度と効果を高めていくという姿勢が長期的な成功につながります。

スマートメンテナンス導入時の3つの注意点

スマートメンテナンス導入時の注意点としては、以下の3つです。

- コスト評価と段階的導入の重要性

- サイバーセキュリティ対策の必要性

- 効果実現の時間と精度の限界

順番に解説していきます。

注意点1:コスト評価と段階的導入の重要性

スマートメンテナンスの導入には、IoTセンサーやAIシステム、ネットワーク構築など相当な初期投資が必要です。

また導入後も運用・保守にかかるランニングコストも考慮しなければなりません。多くの企業がコスト面で躊躇する中、賢明な選択は「すべての設備を一度に導入する」という考え方を捨て、効果が見込める一部の重要設備から始める「スモールスタート」です。

まず自社の設備状況を分析し、故障頻度が高く経済的影響の大きい設備を優先することで、投資対効果を最大化できます。例えば中小製造業では月額利用型のクラウドサービスを活用し、初期投資を抑えながら段階的に拡大していく方法が効果的でしょう。

政府や自治体の助成金・補助金も活用して、コスト負担を軽減する方法も検討する価値があります。

注意点2:サイバーセキュリティ対策の必要性

スマートメンテナンスでは工場内の設備をインターネットに接続するため、サイバー攻撃のリスクが高まります。外部からの不正アクセスにより生産ラインが停止したり、重要データが流出したりする恐れがあるのです。

セキュリティ対策では「必ずサイバー攻撃は発生する」という前提に立ち、侵入経路の特定や対応策の事前準備が重要になります。具体的な対策としては、ファイアウォールやUTM(統合脅威管理)の導入、接続機器の登録管理などが挙げられます。

経済産業省が公開している「工場システムにおけるサイバー・フィジカル・セキュリティ対策ガイドライン」を参考に、自社のセキュリティ状況をチェックすることも有効です。セキュリティ対策は一度行えば終わりではなく、新たな脅威に対応するため定期的な見直しと更新が必要となります。

注意点3:効果実現の時間と精度の限界

スマートメンテナンスは導入したその日から劇的な効果を発揮するわけではありません。

IoT機器でデータを収集するだけでは意味がなく、分析・改善までの一連のプロセスに時間がかかることを理解しておく必要があるのです。また、AIを活用した予知保全システムでも、必ずしも完璧な精度は得られない点に注意が必要です。

例えば、アラートの閾値を低くしすぎると誤警報が多発し、反対に高すぎると本当の故障兆候を見逃すリスクがあります。AIは過去のデータに基づいて予測するため、前例のない故障パターンには対応できない場合もあるでしょう。

まずは一部の設備で小規模に導入し、効果や運用プロセスを確認した上で徐々に拡大していくアプローチが、期待と現実のギャップを埋める賢明な方法となります。

スマートメンテナンスの今後の展望

スマートメンテナンスの技術はさらに進化し、製造業に大きな変革をもたらすでしょう。

AIとIoT技術の発展により、より高度な故障予測やメンテナンス最適化が可能になると予測されます。

グローバルな観点では、ドイツが本年(2025年)までに製造業企業の80%がAI技術を導入することを目指し、中国は主要産業のスマートファクトリー採用率70%を目標としています。また環境保護の視点からも、設備寿命の延長や無駄な資源消費の削減によりサステナビリティの向上に貢献する点が注目されています。

従来の事後対応型保守から「予兆保全型」へのシフトにより、パナソニックのようにダウンタイムを大幅に減少させた成功事例も増えており、製造業の新たな標準になりつつあります。

まとめ

スマートメンテナンスは、AIやIoTセンサーを活用して設備の状態をリアルタイムで監視し、故障の兆候を事前に検知する先進的な保守手法です。

従来の時間基準の定期点検や故障後の対応から、データに基づく予測型保全へと進化し、計画外の設備停止を大幅に削減します。

| 違い | 従来型メンテナンス | スマートメンテナンス |

|---|---|---|

| 対応方法 | 事後対応・定期点検 | 予測型保全・事前対処 |

| 計画基準 | 時間基準(定期的) | 状態基準(必要時のみ) |

| 判断根拠 | 熟練者の経験や勘 | データ分析・AI予測 |

製造業での導入事例では、保守コスト削減や24時間監視体制の実現、品質安定化などの効果が確認されています。

導入には段階的アプローチが効果的で、まず重要設備から始め、効果検証をしながら範囲を拡大するスモールスタートが成功のカギです。

スマートメンテナンスは製造業の競争力強化とサステナビリティに貢献し、今後のスマートファクトリー実現の中核技術となるでしょう。