量子コンピューティングは、従来の計算能力を圧倒的に超える次世代技術として注目を集めています。

近年、この革新的な技術が製造業においても応用され始め、生産効率の向上や新素材開発など、さまざまな分野で変革をもたらす可能性が高まっています。

複雑な最適化問題を瞬時に解決できる特性は、製造現場の多くの課題解決に貢献するでしょう。

しかし、この先進技術を効果的に活用するには、適切な導入方法や体制構築が不可欠です。

本記事では、製造業において量子コンピューティングがもたらす3つのメリットや実際の導入事例を紹介するとともに、段階的な導入手順や注意すべきポイントまで詳しく解説します。

目次

量子コンピューティングとは?

量子コンピューティングは、従来のコンピュータとは根本的に異なる原理で動作する次世代の計算技術です。量子力学の法則を活用して特定の種類の問題を、通常のコンピュータでは考えられないスピードで解決できます。

一般的なコンピュータが「ビット」という0か1かの状態のみを扱うのに対し、量子コンピュータは「量子ビット」を使用。この量子ビットは「重ね合わせ」という現象により0と1の状態を同時に持つことが可能です。

さらに「量子もつれ」という不思議な現象によって、複数の量子ビットが互いに影響し合う関係を築けるのです。このような特性から、膨大な計算を一度に処理でき、製造業における複雑な最適化問題や新素材開発などで革命的な成果が期待されています。

従来では何年もかかる計算が数分で終わるような世界が、量子コンピューティングによって実現するかもしれません。

製造業における量子コンピューティングがもたらす3つのメリット

製造業における量子コンピューティングがもたらすメリットは、大きく分けて以下の3つです。

- 生産計画の最適化と効率化

- 新素材開発と製品設計の革新

- 品質管理の精度向上と不良率低減

順番に見ていきましょう。

メリット1:生産計画の最適化と効率化

量子コンピューティング技術を活用すると、従来は熟練作業者しか担えなかった複雑な生産計画立案を自動化できます。

例えば、量子アニーリングにより「いつ」「どの順番」で品種を生産するのが最適かを自動的に導き出せるようになります。複雑な供給チェーンや生産プロセスの最適化を瞬時に行う能力により、コスト削減や生産効率の向上が期待できるでしょう。

製造ラインのスケジューリングや在庫管理など、多くの要素が絡み合う場面で特に威力を発揮します。

メリット2:新素材開発と製品設計の革新

量子コンピューティングは、複雑な分子の包括的なモデリングを可能にし、材料開発に劇的なメリットをもたらす可能性があります。従来のコンピュータでは数年かかる計算も瞬時に行えるため、新しい合金の特性解析や化学反応シミュレーションが格段にスピードアップ。

製造業では量子コンピュータを活用して分子のモデリングが可能になり、新素材の開発が加速するという大きな利点があります。高性能バッテリーの開発や、高い重量比強度を持った素材の開発など、革新的な製品創出につながるでしょう。

また製品設計時のシミュレーション技術が強化されることで、安全マージンを最適化し、コスト削減にも貢献します。研究開発サイクルの短縮により、市場投入までの時間を大幅に短縮でき、競争力強化につながることが期待できます。

メリット3:品質管理の精度向上と不良率低減

量子コンピューティングを用いれば、大量のデータ解析が短時間で実行可能となり、品質管理プロセスが劇的に向上します。特に製品検査で得られたデータを瞬時に解析し、不良品の早期発見ができるようになるという点は製造業にとって非常に価値があります。

また、量子コンピュータはパターン認識に優れているため、微細な異常も見逃さず、製品の品質向上に大きく貢献するでしょう。半導体チップの製造においては、より多くの相互作用的な要因やプロセスを解析し、歩留まりの向上につながる可能性があります。

従来技術では捉えきれなかったデータ内の相関関係を特定したり、パターン認識を強化したりすることで、分類の高度化も実現できます。品質管理の精度向上は、顧客満足度の向上やブランド価値の向上、最終的にはコスト削減にもつながる重要な要素となっていくでしょう。

製造現場で実現した量子コンピューティング活用事例3選

ここからは製造現場で実現した量子コンピューティングの活用事例を3つ紹介していきます。

順番に見ていきましょう。

事例1:生産計画の自動最適化による設備稼働率向上

ある製造工場では多品種少量生産の環境下で「いつ」「どの順番」で品種を生産するかという複雑な計画立案が必要でした。

従来は熟練者が経験と勘を頼りに時間をかけて作成していた生産計画を、量子コンピューティング技術を活用して自動化することに成功。生産計画の自動化により、工場の段取り工数を半減させ、設備稼働率を向上させる成果が得られています。

また、計画立案の作業時間も大幅に削減できたため、担当者の負担軽減にも大きく貢献しています。計算自体は数秒で完了し、データ準備や結果確認を含めても数十分程度で計画が作成可能になりました。

熟練者の技術が必要だった複雑な計画業務が誰でも短時間で実行できるようになり、製造業における人材不足問題の解決にも役立っている事例です。

事例2:フォークリフト出荷時の荷積み・配車の同時最適化

あるフォークリフト製造工場では、顧客オーダーによって仕様が異なる製品の「荷積み」と「配車」を同時に最適化する課題に直面していました。

重量や形状が異なる製品を複数台のトラックに効率よく積載し、配送先も考慮した計画立案は、組合せ数が約一兆通りになる非常に複雑な問題だったのです。量子コンピューティング技術を活用することで、トラックの最大積載重量や荷台サイズ、配送先など約100項目の制約条件を加味した組合せ最適化問題を解決できました。

導入した工場では、熟練者の約6分の1以下の時間で計画を立案することが可能になり、同時に積載率も向上したという素晴らしい成果を上げています。効率的な輸送計画により輸送費の低減だけでなく、CO₂排出量削減という環境面での貢献も実現しました。

従来は担当者の大きな負担となっていた複雑な出荷計画業務が大幅に効率化され、人材育成の課題解決にも寄与しています。

事例3:保守部品の配送計画自動化による効率向上

製造業における保守サービス部門では、保守部品の配送計画立案にも量子コンピューティング技術が活用されています。様々な場所にある顧客サイトへの最適な配送ルート選定は、膨大な組み合わせから最適解を見つける必要がある難しい課題でした。

そこで量子コンピューティング技術の適用により、ベテラン社員が数間かけて行っていた配送計画業務をわずか数十分に短縮することに成功しています。配送効率も向上し、迅速なサービス提供と運用コスト削減という二つの目標を同時に達成することができました。

さらに、現状の変化をリアルタイムに反映した再計算も可能になり、突発的な状況変化にも柔軟に対応できる体制が整いました。

保守部品の配送計画最適化は、製造業のアフターサービス品質向上とコスト削減の両立を実現する重要な成功事例となっています。

製造業における量子コンピューティング導入の7ステップ

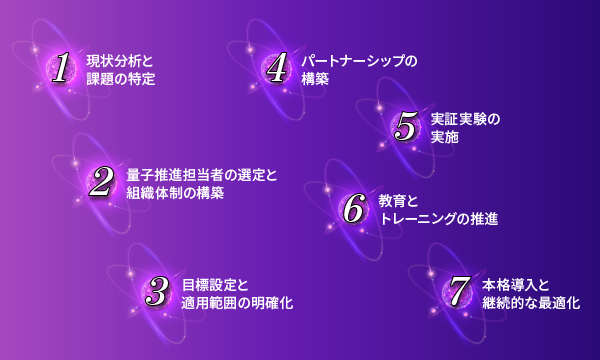

製造業において量子コンピューティングを導入するには、以下7つのステップを踏むとよいでしょう。

- 現状分析と課題の特定

- 量子推進担当者の選定と組織体制の構築

- 目標設定と適用範囲の明確化

- パートナーシップの構築

- 実証実験の実施

- 教育とトレーニングの推進

- 本格導入と継続的な最適化

順番に解説していきます。

ステップ1:現状分析と課題の特定

製造業に量子コンピューティングを導入する第一歩は、現在の生産プロセスや問題点を徹底的に分析することから始まります。特に、膨大な組み合わせパターンの算出が必要な生産計画立案や在庫管理など、従来の方法では解決が困難な課題を明確にしましょう。

人間の手では困難な複雑な最適化問題を特定することで、量子コンピューティングの導入効果を最大化できます。製造現場の熟練者の経験や勘に頼っている業務があれば、そこにも量子技術の適用可能性があるかもしれません。

課題特定の際は「組み合わせ最適化問題」や「シミュレーション」など、量子コンピューティングが得意とする分野に注目すると良いでしょう。

ステップ2:量子推進担当者の選定と組織体制の構築

自社において卓越したスキルを持つプロフェッショナルの中から数名を量子推進担当者として選定しましょう。選ばれた担当者は、量子コンピューティングがどのように機能し、自社の業界における課題にどう対処できるかを理解する役割を担います。

経営企画部門や事業部門の経営層がメンバーとなる量子ステアリング・コミッティーを設立し、推進担当者はそこに直属させることで、優先度の高い問題に専念できる環境を作りましょう。担当者には定期的な報告を求め、プロジェクトの進捗状況を常に把握する体制が重要です。

製造現場と量子技術を理解する橋渡し役となる人材も組織内に配置すると、現場の課題を技術的に解決するプロセスがスムーズになります。人材選定において、AI人材は量子コンピュータ人材になる可能性もあるため、既存のAI/データサイエンスチームからの起用も検討してみてください。

ステップ3:目標設定と適用範囲の明確化

量子コンピューティングで解決する具体的な目標を設定し、優先順位をつけることが重要です。例えば、「生産計画立案の工数削減」「品種変更時の段取り工数削減」という明確な目標を立てて実証を進めましょう。

目標設定の際は、競合他社を大きくリードできる領域を見極め、具体的なユースケースを特定するプロセスが有効です。生産ラインのスケジューリングや在庫管理、品質管理など製造業での適用範囲は広いため、自社に最適な領域を選定しましょう。

全ての業務を一度に改革するのではなく、重要度と実現可能性を考慮して段階的に取り組む計画が現実的です。

ステップ4:パートナーシップの構築

量子コンピューティングの専門知識を持つ企業や研究機関とのパートナーシップ構築が不可欠です。パートナー選びでは、自社と同様の課題を抱えている企業も候補に入れると良いでしょう。

なぜなら、自社のビジネス・ニーズに合った量子アルゴリズムの開発・実行が可能な量子コンピューティングのシステム・スタックに即時にアクセスできる可能性があるためです。研究所や学術機関、量子アプリケーション開発者やプログラマー、関連技術を持つ新興企業によって形成されつつある量子エコシステムとの協業も視野に入れてください。

最新の技術動向を常にキャッチアップするためにも、多様なパートナーとの関係構築が重要となるでしょう。

ステップ5:実証実験の実施

実際の量子コンピューター(実機)などを用いた実証実験を行い、効果を検証します。

実証では、計画を立案する熟練担当者自身の経験や勘(暗黙知)を量子アニーリングで計算実行するアルゴリズムにしていく開発が最も難しい課題でした。この部分に時間をかけてでも丁寧に取り組むことで、現場の複雑な判断を正確に反映させた実用的なシステムが構築できます。

試験運用を行いながら最適化を進め、段階的にスケールアップしていく方法が効果的です。実証実験ではデータを活用して生産を高度化させる「ものづくりDX」の視点も取り入れると、より広範な効果が期待できるでしょう。

ステップ6:教育とトレーニングの推進

量子コンピューティングは高度な技術であり、導入に際しては社内の教育とトレーニングが不可欠です。専門知識(量子力学、数学、プログラミング)を持つ人材の育成または採用を計画的に進めましょう。

量子コンピューティングを使いこなす「量子人材」の育成は世界的な課題となっており、IBM、アマゾン、マイクロソフト、Googleなどの大手企業による人材争奪戦が行われている状況です。専門の研修プログラムや外部セミナーを活用し、社員のスキルアップを図ることが効果的です。

教育プログラムでは基礎理論だけでなく、実際の業務への応用方法についても学べる内容を含めると良いでしょう。量子技術導入の成功事例を社内で共有し、技術に対する理解と受容性を高めることも重要な取り組みの一つです。

ステップ7:本格導入と継続的な最適化

実証実験の成果を踏まえて、本格的な導入と最適化を進めます。量子コンピューティングの導入に向けたロードマップを作成し、段階的に適用範囲を広げていくアプローチが現実的です。

量子ソリューションがすべてのビジネス課題に適するとは限らないため、常に効果を検証しながら最適な適用領域を見極めていくことが大切です。技術の進歩は日進月歩であり、継続的な改善と最新技術の導入を念頭に置いた長期的な視点での取り組みが求められるでしょう。

製造業における量子コンピューティング導入時の3つの注意点

製造業における量子コンピューティング導入時の注意点は、以下の3つです。

- 段階的な導入と適切な適用範囲の選定

- セキュリティリスクへの対策

- 専門人材の育成と組織体制の構築

順番に見ていきましょう。

注意点1:段階的な導入と適切な適用範囲の選定

量子コンピューティングの導入では、いきなり大規模な適用は避け、小さな実証実験から始めるアプローチが重要です。製造業では特に「組み合わせ最適化問題」や「シミュレーション」など、量子技術が得意とする領域から取り組むと効果的です。

適用範囲を広げすぎると導入や運用コストが増大し、現場に混乱をもたらす恐れがあります。全ての工程を量子コンピューティングに任せるのではなく、人間の判断が適している領域との線引きも大切です。

製造現場の課題を具体的に特定し、量子技術との相性を見極めた上で、試験運用を通じて効果を検証していく段階的なアプローチが失敗リスクを最小化します。

注意点2:セキュリティリスクへの対策

製造業のデジタル化が進む中、量子コンピューティングがもたらすセキュリティリスクへの対応は喫緊の課題となっています。量子コンピュータが実用化されると、現在の暗号方式は解読される恐れがあり、工場内のネットワークやIoT製品が脆弱になる可能性があります。

製造現場の機密情報や知的財産、顧客データを守るためには、量子コンピュータでも解読できない「耐量子計算機暗号(PQC)」への早期対応が必要です。データセキュリティの脅威は、顧客からの信頼喪失につながるため、経営リスクとして捉えるべきでしょう。

特に自動車やATMのように寿命の長い製品は、将来の量子コンピューティングによる攻撃に備えた設計が不可欠です。強固なセキュリティ対策を講じつつ、量子技術の恩恵を安全に享受するためのバランスを取ることが経営者に求められます。

注意点3:専門人材の育成と組織体制の構築

量子コンピューティングの導入成功には、専門知識を持つ人材の確保と適切な組織体制の構築が欠かせません。IBMのレポートによれば、自社内で卓越したスキルを持つプロフェッショナルから「量子推進担当者」を選定し、経営層と直接つながる体制を作ることが推奨されています。

量子技術は高度な専門性を要するため、社内教育プログラムや外部セミナーを活用した計画的な人材育成が重要です。現場と技術チームの橋渡しができる人材を配置することで、製造現場の課題を量子技術で解決するプロセスがスムーズになります。

既存のAI/データサイエンスチームがいる場合は、量子コンピューティング人材として育成できる可能性もあり、既存リソースの活用も検討すべきです。量子コンピューティングを使いこなす「量子人材」の確保は世界的な課題となっており、早期から戦略的な人材育成に取り組むことが競争優位性につながるでしょう。

量子コンピューティングの今後の展望

量子コンピューティング市場は急成長中で、日本だけでも2032年までに年平均成長率34.7%で28億ドル規模へ拡大する見通しです。2025年には実験段階を超え、クラウドを通じた実際のビジネス活用が始まるでしょう。

製薬会社、自動車メーカー、金融機関などでは、新薬発見や生産最適化に革新をもたらします。従来のコンピュータでは何年もかかる計算を瞬時に行える能力は、新素材開発に大きな可能性を秘めているのです。

大規模な実用化は2035年以降と言われていますが、世界中の企業による開発競争で前倒しになることも十分考えられます。

まとめ

量子コンピューティングは量子力学の原理を活用し、従来のコンピュータでは不可能な速さで計算を行う次世代技術です。

製造業では主に、以下3つのメリットをもたらします。

| メリット | 効果 |

|---|---|

| 生産計画の最適化 | 複雑な計画立案の自動化と効率向上 |

| 新素材開発 | 分子モデリングによる革新的素材創出 |

| 品質管理の精度向上 | 大量データ解析による不良率低減 |

実際の導入事例としては、生産計画の自動化による設備稼働率向上や、荷積み・配車の同時最適化などの成功例があります。

市場は急成長し、2032年には日本だけでも28億ドル規模に達する見込みです。

製造業の生産性と革新性を飛躍的に高める量子コンピューティングは、未来のものづくりに不可欠な技術となるでしょう。