創立以来、100年を超える長きに渡って「良品と均質」を追求し、徹底して品質を追い求めてきたTOTO。さらなる品質向上に向け、老舗企業が新たに取り組んだのがデジタル人材の育成でした。

「ものづくりDXのプロが聞く」は、コアコンセプト・テクノロジー(CCT)CTOでKoto Online編集長の田口紀成氏が、製造業DXの最前線を各企業にインタビューするシリーズです。今回は、TOTOのデータを活用したものづくりやデジタル人材育成について、データ革新推進室室長の上田忠雄氏にお話を伺いました。

2004年に東陶機器株式会社(現・TOTO株式会社)入社後、数値シミュレーション、データサイエンス、経営企画業務などに従事。2011年、「電話応対記録の分析とその有効活用の仕組みづくり」で日本IE協会文献賞を受賞。2016年より推進した衛生陶器の良品条件分析で工場の過去最高歩留まり達成に貢献したことで社内表彰を受け、これがデータ活用を全社的に広めるきっかけとなる。2020年よりデータ革新プロジェクト(現・データ革新推進室)の責任者を務め、データサイエンスを学ぶための社内留学制度をしくみ化。販売、サプライチェーン、生産技術、製造など幅広い部門から人材を受け入れながら、データ分析やAI構築を社内に広めている。

2002年、明治大学大学院理工学研究科修了後、株式会社インクス入社。自動車部品製造、金属加工業向けの3D CAD/CAMシステム、自律型エージェントシステムの開発などに従事。2009年にコアコンセプト・テクノロジーの設立メンバーとして参画し、3D CAD/CAM/CAEシステム開発、IoT/AIプラットフォーム「Orizuru(オリヅル)」の企画・開発などDXに関する幅広い開発業務を牽引。2014年より理化学研究所客員研究員を兼務し、有機ELデバイスの製造システムの開発及び金属加工のIoTを研究。2015年に取締役CTOに就任後はモノづくり系ITエンジニアとして先端システムの企画・開発に従事しながら、データでマーケティング&営業活動する組織・環境構築を推進。

目次

「良品と均質」への貢献を担うデータ革新推進室

田口氏(以下、敬称略) まずは御社の創立の背景や、これまでの歴史について教えてください。

上田氏(以下、敬称略) 当社は、森村組という貿易商社がルーツになっています。森村グループの1つに、食器事業などを手がけるノリタケカンパニーリミテドがあります。同社の初代社長でもある大倉和親が、食器で開発を進めていた製陶技術をもとに衛生陶器の研究を始め、1914年に日本で初めて腰掛式水洗便器の開発に成功しました。

衛生陶器というのは、陶器で作られた便器や洗面器など水まわりで使う器具のことです。大倉和親は「快適で衛生的な生活文化を普及させたい」という想いで西洋風の腰掛水洗便器の量産を目指し、1917年に東洋陶器株式会社(現・TOTO株式会社)を創立しました。

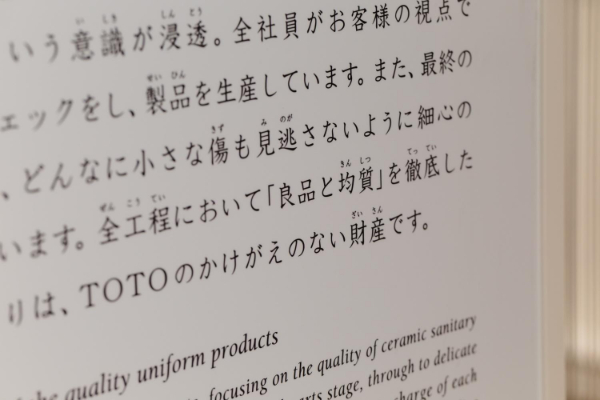

初代社長となった大倉和親が2代目社長に送った手紙には、「事業者が求めるべきは良品の供給と顧客の満足であり、利益はその影のようなもの」と説かれています。そして、創立の理念を受け継いだ5代目の社長が作った社是の中には「良品と均質」という言葉があります。

この品質に対する思いがTOTOマインドであり、私たち社員に今も根付く精神となっています。

田口 社是に「均質」を明確に掲げているものづくりの企業は珍しいのではないでしょうか。世の中には、同じ商品でもロットによって差が出てしまうものがたくさんあります。均質がいかに難しいかということの現れだと思いますが、あえて均質にこだわるその背景についてお伺いできますか。

上田 衛生陶器は焼き物なので、製造過程で約13%も形状が縮み、重力などの影響で縮み方も一様ではありません。また、日々の温度や湿度、材料の状態などによって出来具合が大きく変わります。均質は非常に難しく、おっしゃるように意識しなければ簡単に崩れてしまうのも事実です。また、衛生陶器という製品の特性上、漏水などの不具合があった場合、お客様に大きなご迷惑をおかけしてしまいます。

社是を作った5代目社長は「1,000個のうち1つ不良品が出た場合、そのパーセンテージは0.1%かもしれないが、それを買ったユーザーの立場からすれば100%だ」という言葉を残しています。絶対に不良品をお渡ししてはいけないという意識から、「均質」を社是に掲げたのだと思います。

田口 上田様のご経歴や現在所属しているデータ革新推進室が発足した経緯についてもお伺いできますか。

上田 私は2004年の入社で、まもなく丸20年になります。最初に配属されたのが、中央技術センター・今の技術本部の中にあるコンピューターシミュレーションの部門でした。その後、社内の経営塾に参加したり、北九州市立大学の大学院でMBAを取得したりして、ものづくり以外についても学びながら、データ分析を社内に広めたいと思い、テキストマイニングによるお客様の声の分析などをしていました。

途中で3年間ほど経営企画に異動して、また技術本部に戻ってきたのが2016年です。再びコンピューターシミュレーションの部門の所属となり、このグループ活動の1つとして、衛生陶器の事業部門と連携をとり、工場の良品条件分析を行いました。滋賀に新しく建設されたデータが取れる工場があり、そのデータを使って製造条件と品質との関係を分析し、さらには可視化システムを導入して工場で傾向監視できるようにした結果、現場の改善アクションの精度とスピードが向上して滋賀工場で当時の過去最高の歩留まりを達成したのです。

この取り組みが社内で表彰され、衛生陶器以外の部門にも広げたいという経営層の考えもあり、今の推進室の前身であるデータ革新プロジェクトが発足しました。このプロジェクトが製造部門だけではなく企画や販売部門にも拡大され、2022年に現在のデータ革新推進室になりました。

勘と経験と度胸、「KKD」からの脱却を目指したものづくり

田口 滋賀工場でデータが取れるようになっていたというのは、どのような背景があったのでしょうか。現在のようなデータ活用を見越して工場を作っていたのですか。

上田 滋賀工場の新棟の建設プロジェクトが始まったのは、ドイツがインダストリー4.0を発表するよりも少し前に当たります。新しい時代の息吹が感じられる中、当社でもデータを取れる工場を作ろうという気運とチャレンジ精神の中で建設された工場です。

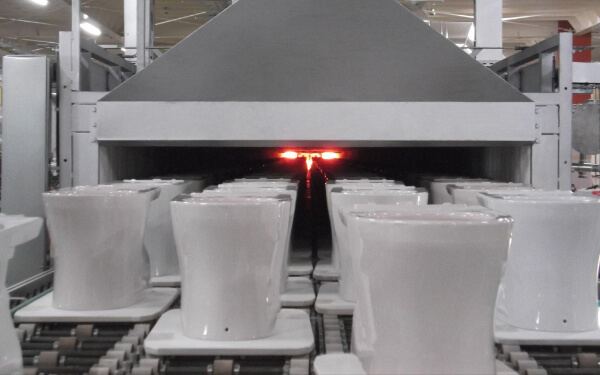

滋賀工場では、設備の自動化も進んでいます。衛生陶器は、型に「泥しょう」という泥を流しこんで圧力をかけて形作る「成形」や「乾燥」、釉薬を吹き付ける「施釉」そして「焼成」など、いくつもの工程を経て製造されています。従来型の工場の場合は、それぞれの工程の間を人が運んでいますが、滋賀工場では自動で運搬できるようになっています。この自動で運搬される過程において、データが収集されるという仕組みです。

田口 具体的にはどのようなデータが取れているのでしょうか。

上田 1つの便器が完成するまでに、500項目ぐらいのデータが取れています。製造過程の温度や湿度、圧力、それから原材料の状態や搬送ルート、時刻情報など、データの種類は多岐にわたります。これらのデータを使って、どういう条件で作ったときに不良が出やすいのか、どういう条件なら製品が安定するのかを分析・可視化し、生産技術や現場の方たちにフィードバックすることで、歩留まりを上げることに成功しました。

田口 全ての工場で滋賀工場のようにデータが取れているわけではないと思います。滋賀工場以外の場所では、どのように取り組んでいるのでしょうか。

上田 おっしゃる通り、自動でデータを取得できない工場もたくさんあります。滋賀工場での歩留まりアップの成功を受けて、経営層の判断によって他の場所に横展開することになったのですが、最初は大変でした。

古くからある工場には、電子データ化されておらず紙の帳票のみで残っているデータがたくさんあります。何をしたかというと、まずはそれらの膨大な情報を手入力でデータ化するところからのスタートでした。まさに力技です。

その後、紙ではなくタブレット入力にしたりセンサーを取り付けたりして、徐々にデータが取れるように対応が進んでいます。それでも新しい工場に比べるとまだ取れるデータが限られているので、さらに充実させていく必要はありますね。

田口 まだまだやるべきことはたくさんあるけれど、少しずつ前進している、という状況ですね。

上田 品質のばらつきをどう防ぐか、従来はいわゆる現場の「KKD(経験・勘・度胸)」でどうにかしている部分がありました。しかし、時代の流れとともに製品の形状が複雑になり、これまでの経験則が通じない場面も出てくるようになりました。また、団塊世代の引退やグローバル化に伴う海外現地社員の増加を受け、技術の継承という意味でも、ノウハウを数字で語れるようにする必要性も出てきています。

こうした状況にデータを活用しながら対応していくことが、私たちの部署に求められている役割だと認識しています。

取材時、田口氏はインタビューとあわせてTOTOの小倉第一工場を見学しました。現場では、「良品と均質」を徹底するものづくりの工夫を至るところで目にすることができます。

例えば「セフィオンテクト加工」は、一般的な衛生陶器の製造段階でかける釉薬の上に、さらにセフィオンテクト層を焼き付け、2層の構造にしたもの。製造にひと手間かかりますが、この加工を施すことで、従来の釉薬だけの表面に比べて、汚れのつき具合を大幅に削減することができるといいます。

また、形作った衛生陶器は釉を塗って焼く前に、全ての製品について一つひとつ表面の凹凸がないかをチェック。目で見てわからない細かなものも見逃さないよう、斜めの角度から光を当て、凹凸を見つけています。

さらに、焼いた後の段階でも、全ての製品を人の手で検査。目で見るだけではなく、たたいて音を聞き、内部にヒビなどがないかをチェックしています。

知恵と工夫のつまった衛生陶器づくりの現場からは、品質に徹底的にこだわるTOTOの精神が息づいていることを感じられました。

リアルな課題と技術が一致、デジタル人材育成で感じた手ごたえ

田口 データ活用における人材育成についてお伺いします。御社では、2年間の留学制度を設けられていますが、具体的な教育内容や育成方針について教えてください。

上田 留学制度では全部門の社員を対象としており、いわゆる駐在ではなく転籍という形で本社に異動してもらい、2年間かけて育成します。製造部門だけではなく、販売や企画といった幅広い分野から人材が集まっています。

留学期間中は基礎から学んだ上で、現場がある実際の課題に取り組むことができるようになっています。最初の3ヵ月間は分析に関する知識はゼロという前提で、基礎をしっかり学んでもらいます。例えばプログラミング言語のPythonやデータ解析の本を使って、みんなで一緒に勉強するのです。

そして、残りの21ヵ月間が実践に基づくOJTの方式です。転籍前に所属していた部門にはそれぞれが抱える実際の課題があるので、それに即してテーマを設定し、出身部門と常に連絡を取り、必要なデータを取って送ってもらったり、因子の相関関係について解釈を討議したり、分析結果をもとに改善案を提案したりしながら、データ分析やAIの構築をおこないます。

留学生だけではなく新卒社員なども含めますが、これまでにデータ解析ができる専門性の高い人材が27人育っています。

田口 2年間という豊富な時間を使って学ぶことができて、かつ使える生きたデータがあり、そして実際の現場もある、これはなかなか贅沢な環境ですね。

上田 そうですね。留学制度以外にも、すそ野を広げるという意味で、全社を対象にPythonを学ぶ「もくもく会」というオンラインの勉強会を開催しています。「もくもく」はプログラミングの勉強でよく使われる用語で、黙々とやるという意味です。

全社的に参加を呼び掛けたところ、一番多いときで約200人が集まりました。全くの初心者も多く、部門長クラスの管理職や、普段プログラミングとは直接関係のない営業職、物流センター、広報の担当者など、いろいろな方が参加していて面白いですね。

田口 200人もの人が集まったというのは驚きです。企業が外向けにウェビナーを開いても、なかなかそれだけの人数は集まらないのではないでしょうか。

我々システムインテグレーションの世界では、世の中のエンジニアの数が大体100万人、それに対して、マーケットでのニーズは140万人と言われています。エンジニアが足りないとよく言われますが、実はITエンジニアとして分類されている人の中には、今おっしゃったような社内の勉強会などで学んだ人たちは含まれていないのです。

ちなみに、デジタル人材を育成する中で手ごたえみたいなものを感じたときはありますか。

上田 データ活用において、元々の技術本部の中で我々が想像していた以上の課題が次々と出てきたときです。留学制度では、技術本部に限らず各事業部門から人を集めてデータ活用をしています。その中で、それぞれの事業課題と直接向き合ってきたからこそ気がつくテーマがたくさん出てきたのです。

その課題に対応するためのスキルを留学生が身に付けて、出身部門とやりとりして解決していく……こうして現場のリアルな課題と技術が一致していく過程を目にして、大きな手ごたえを感じました。

データ活用に向けた経営層の強い意志と期待

田口 御社のように歴史があり規模の大きな企業の場合、新たにデータ活用に舵を切るにあたって、いろいろなご苦労もあったかと思います。企業によってやり方はそれぞれだと思いますが、これまでのやり方を変えたり社員の意識をそろえたりするためのカギとなったものは、御社の場合は何だったと思いますか。

上田 1つ大きかったのは、データを活用していくという経営層の強い意思、期待があったことです。最初の滋賀工場での成果を横展開する際も、2020年にデータサイエンスを広げるためにデータ革新プロジェクトを立ち上げた際も、それぞれ当時の経営トップの声がスタートのきっかけでした。

田口 滋賀工場での成功も、大きなターニングポイントだったのではないかと感じます。経営層からすると、成果がわからないものに、いきなり大きな判断はしづらいのではないでしょうか。そもそも滋賀でチャレンジできた背景に何があったのか、例えばチャレンジを後押しする会社としての仕掛けなどはあったのでしょうか。

上田 もともと、各部門の優れた事例について、社長以下取締役がいる場で社員がプレゼンを行い、良いものを表彰するという制度があります。私もデータ革新プロジェクトが立ち上がる前に社内表彰を受け、その取り組みが横展開されました。そうした表彰制度のほかにも、将来の幹部候補を育てる経営塾で経営提言ができるなど、社員からの提案や提言、社内の成功事例を吸い上げる仕組みは整っていると思います。

田口 会社全体の風土はどうでしょうか。トライアンドエラーを歓迎する社風や会社の文化などを感じることはありますか。

上田 データサイエンスの今の取り組みは、衛生陶器の工場からスタートしています。衛生陶器は創業時から作ってきたものですが、お伝えしたように社是にある「良品と均質」を衛生陶器で実現するのは本当に難しいことです。おそらく最初は歩留まり数%に満たない世界から、失敗と成功を積み重ねてきたはずです。

そうした歴史から、徹底した品質追求の意識、そして良品と均質のためには何でもやってみようという空気が社内全体にあると思います。常に、良品をお客様にお届けしよう、歩留まりを高めようという意識があるのは間違いありません。

それからもう1点、事業部ごとの閉鎖性がなく、得られた技術や知見を他の部署にどんどん広げるというのも当社の特徴だと思います。社内では新規性の高いテーマを発表し合う場が毎年数回開催されており、どこかの部門が何か成功事例をつくると、それがスムーズに横展開されやすいのです。

田口 DXのやり方を心得ており、うまくいく体制が整っているのを、お話を伺っていて感じます。他の企業だと通常はハードルになるところが、ハードルになっていないのですね。

留学制度なども、おそらく他の企業が同じ形でやろうとすると、人を出してくれないとか、2年間も現場を離れられないとか、いろいろな壁に当たってしまうのではないでしょうか。御社の歴史や理念が社員に浸透し、うまく機能している点がすばらしいなと感じました。

最後に、日々ものづくりに取り組んでいる読者の皆様に、デジタル化などに対するアドバイスをお願いできますか。

上田 私たちも育成スピードや解決できる課題のレベルを今後上げていく必要があると考えており、まだまだのところがあるので、アドバイスというと恐縮ですが、なかなか取っ掛かりがなくて悩んでいらっしゃる方に対しては、「とりあえずやってみることが大切」とお伝えしたいと思います。

データサイエンスはアジャイルにやった方がいいというのが私の考えです。まずスタートすることで、例えばどのデータが足りないのかがわかることもありますし、最初の想定とは全く違うより良い手法や、次に解決すべき重要課題に気がつくこともあります。それらは、実際に手を動かしてデータや課題に真剣に向き合う中で初めて見えてくることだと思うのです。失敗や路線変更を恐れずに、まずはちょっとやってみる、そしてやりながらブラッシュアップして、現場と一緒により適切な方向に向かっていくのがいいのではないでしょうか。

私たちも実際に失敗したこともありますし、今も試行錯誤の連続です。手を動かして前に進みながら、「良品と均質」にデータサイエンスの力で貢献していけるように、今後も取り組んでいきたいと思います。

【関連リンク】

TOTO株式会社 https://jp.toto.com/

株式会社コアコンセプト・テクノロジー https://www.cct-inc.co.jp

【注目コンテンツ】

・DX・ESGの具体的な取り組みを紹介!専門家インタビュー

・DX人材は社内にあり!リコーに学ぶ技術者リスキリングの重要性

・サービタイゼーションによる付加価値の創造と競争力の強化