製造現場や物流倉庫では人手不足が深刻化しており、作業の効率化と安全性の両立が喫緊の課題となっています。こうした状況のなか、解決手段として注目されているのがAGV(無人搬送車)です。あらかじめ設定されたルートを自動走行し、荷物を確実に搬送するAGVは、工場や病院、倉庫といった多様な現場で導入が進んでいます。

さらに近年では、より柔軟な動作が可能なAMR(自律走行搬送ロボット)の登場により、搬送ロボットの選択肢が広がりを見せています。

この記事では、AGVの基礎知識からAMRとの違い、導入メリット・デメリット、実際の活用事例までわかりやすく解説します。

目次

AGV(無人搬送車)とは?

AGV(Automated Guided Vehicle)とは、人が操作せずとも自律的に荷物を搬送する車両のことを指します。ここでは、AGVの基本的な定義や用途、仕組みについてわかりやすく解説します。

AGVの基本的な定義

JIS規格では、AGVの定義を以下のように定めています。

一定の領域において、自動で走行し、荷など人以外の物品の搬送を行う機能をもつ車両で、道路交通法に定められた道路では使用しないもの

引用:無人搬送車システムに関する用語「日本工業規格」

あらかじめ設定されたルートや誘導ラインに従って走行し、荷物の搬送を自動で行うことができます。運転手や作業員が不要なため、省人化と業務効率化を目的に導入が進んでいます。

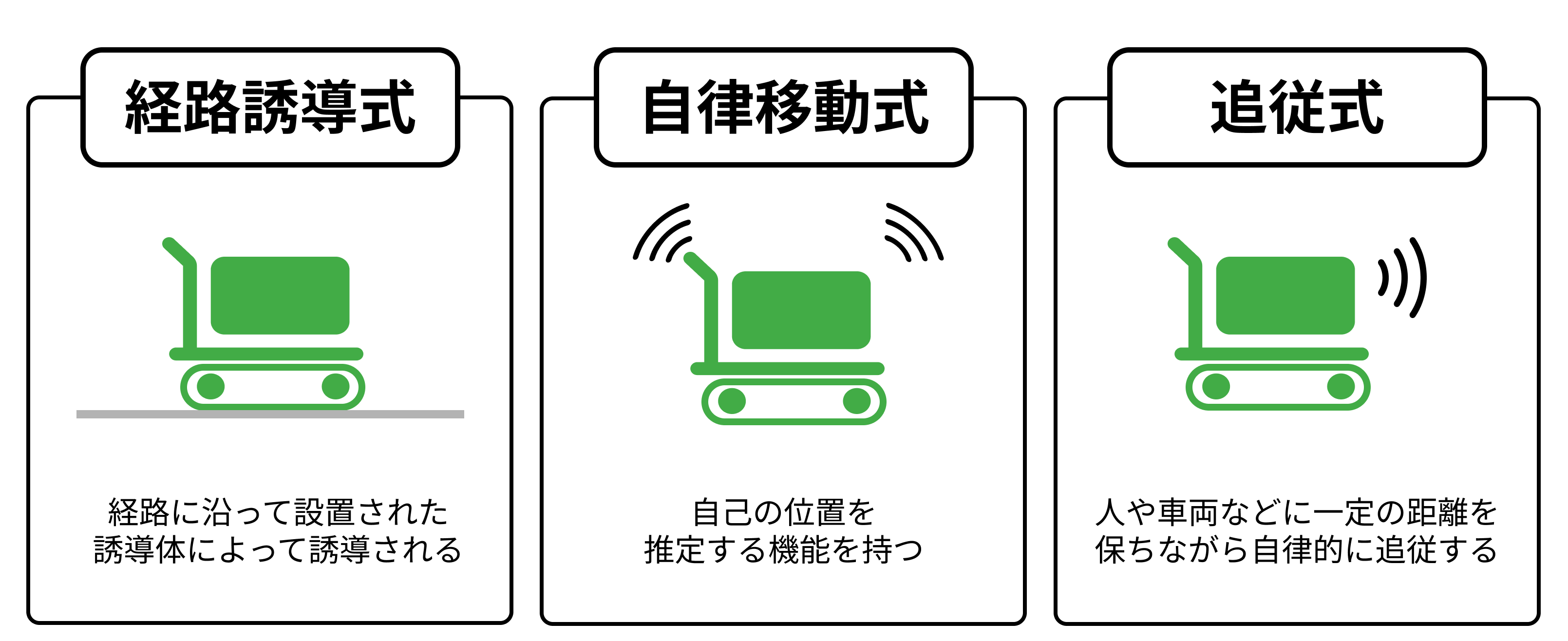

AGVの主な制御方式には、経路に沿って設置された誘導体(磁気テープやマーカー、光学センサー、レーザーなど)によって誘導される「経路誘導式」、AIを活用して自己の位置を推定する機能を持つ「自律移動式」、人や車両などに一定の距離を保って追従し、自律的に走行する「追従式」があります。

AGVの主な用途と活用シーン

AGVは、製造・物流業界を中心に幅広い現場で利用されています。以下は、代表的な活用シーンです。

製造現場:部品や完成品の搬送に利用され、作業員の移動時間を削減

物流倉庫:ピッキングエリアから出荷場への搬送などに活用され、作業の自動化を促進

病院・施設:薬剤や食事、リネン類の搬送に使われ、業務の効率化に貢献

クリーンルーム(半導体工場など):人の出入りが制限される環境で、AGVが安全かつ正確に物資を運ぶ役割を果たす

このようにAGVは、定型作業・ルート搬送・繰り返し作業が発生する現場で非常に効果を発揮し、現場の省人化や安全性向上に大きく寄与しています。

AGVの仕組みと構造

AGVの基本構造は、以下のような要素から成り立っています。

車体本体:荷物を載せる台車またはフォークリフト型の車体

誘導システム:地面の磁気テープ、QRコード、レーザー、SLAMなどによる走行ルート認識

センサー類:障害物検知や停止制御のためのセンサー(赤外線、超音波、LiDARなど)

制御システム:遠隔または車載コンピューターによる走行・停止・搬送の制御

AGVは基本的にルート上を走行するため、導入時には現場のレイアウト設計や走行経路の設定が重要です。また、Wi-FiやRFIDによるリアルタイムな指示制御、複数台のAGVを同時に運用する「フリート管理システム」の活用も広がりを見せています。

このような仕組みにより、AGVは人手による運搬作業を代替し、安定した物流・製造オペレーションを実現します。

AGVの種類

AGVは、機能や形状によって主に以下の6つに分類できます。

・積載型

・低床型

・牽引型

・重量型

・屋外型

・コンベア型

比較すると以下の表のとおりです。なお、以下の表はあくまで一般的な目安です。メーカーや機種によってそれぞれ異なるため、参考程度にご覧ください。

<AGVの種類ごとの比較表>

| 項目 | 積載型 AGV | 低床型 AGV | 牽引型 AGV | 重量型 AGV | 屋外型 AGV | コンベア型AGV |

|---|---|---|---|---|---|---|

| 搬送方法 | 上に荷物を載せる | 台車の下に潜る | 台車を引っ張る | 上に重量物を載せる | 構外でも自走できる | コンベアで受け渡す |

| 積載容量目安 | 〜500kg程度 | 〜500kg程度 | 〜1t程度 | 1t〜数十t程度 | 数百kg〜1t前後 | 数十kg〜300kg程度(箱型) |

| 積み下ろし自動化 | ×(手動が基本) | ○(自動持ち上げ) | △(荷台次第) | △(補助機器併用) | △(手動または補助) | ◎(完全自動) |

| 地形 対応力 | 平坦専用 | 平坦専用 | 小段差程度はOK | 要整備・強化床が必要 | 段差・傾斜・砂利OK | 平坦&定位置のみ |

| 導入 難易度 | ★☆☆(簡単) | ★★☆(中) | ★★☆(中) | ★★★(高) | ★★★(高) | ★★★(高) |

| コスト感(目安) | 低〜中 | 中 | 中〜高 | 高〜(場合によって億) | 中〜高 | 高 |

| 適した シーン | 小物部品や箱の搬送 | 台車・棚の自動搬送 | 複数台車の一括搬送 | 重機・大型装置の移動 | 建屋間・屋外ライン搬送 | ラインと連携した定時搬送 |

それぞれの機能や搬送方法について解説します。

積載型AGV

積載型は、荷物を台車に載せて搬送する、最もシンプルなタイプです搬送作業のみを自動化したい場合に有効です。シンプルな構造のためメンテナンスが比較的容易で、導入コストを抑えられるメリットがあり、部品のピッキングエリアから組立ラインへの搬送、工場・倉庫間の搬送などでよく使用されています。

なお、荷物の積み下ろしは人手や他の機械による対応が前提です。コンベアからの荷下ろしに直接対応できる場合には積載作業の一部自動化も可能ですが、積み下ろしまでを自動化したい場合は、後述の「コンベア型」にする必要があります。

低床型AGV

低床型は、専用カートの下に潜り込み、リフトアップして目的地まで搬送するAGVを指します。一定のすき間があれば部品棚、配膳ワゴン車やリネンカートなどをそのまま移動させることができ、自動の積み下ろしが可能です(積載重量に制限あり)。エレベーターの乗り込みに対応している低床型AGVもあり、病院や学校など複数フロアにまたがる施設でもスムーズに移動できます。

一方で、段差や傾斜には弱い機種もあるため注意が必要です。また、次に紹介する「牽引型」で牽引できない場合は、低床型が使われることもあります。

牽引型AGV

牽引型は、カートを牽引して荷物を目的地まで搬送します。複数のカートの連結搬送や、目的地でカートの自動切り離しができるなど、搬送方法の自由度が高いのがメリットです。

特に、高重量物の搬送に強く、大型の牽引型AGVであれば、数トンの荷物を比較的長距離の搬送が可能です。高重量な部品や製品を扱っている現場で活用すれば、作業員の負担を軽減できますが、積み下ろしには人の手が必要になります。

重量型AGV

重量型は、積載型と同じフラットな形をしていますが、より重い荷物の搬送に特化しているのが特徴です。大型の重量型AGVであれば、数十トンの荷物を搬送できます。金型や金属などの重い材料や部品を扱っている現場に有効です。

また、フラットな積み台のため、高重量の材料や部品を安定して搬送できます。これにより、荷物の落下によるケガのリスクを低減することができます。

屋外型

一般的なAGVは屋内使用が前提ですが、工場間の搬送などに対応するために設計されたのが屋外型AGVです。防水・防塵仕様に加え、凹凸のある路面や傾斜にも対応できる耐久性が備わっています。

コンベア型

コンベア型は、積み台にベルトコンベアやローラーコンベアを搭載しており、荷物の自動積み下ろしが可能です。

作業ライン全体の自動化を進めたい工場や、FA(ファクトリーオートメーション)の実現を目指すスマートファクトリー構想において、非常に有効な選択肢となります。

AGVの走行方式

AGVは、走行ルートの認識・制御方法によって、大きく以下の5つの走行方式に分類できます。

| 方式名 | 概要 | 特徴・メリット | デメリット・注意点 |

|---|---|---|---|

| 磁気誘導方式 | 床に磁気テープや磁気棒を埋め込み、センサーで追従 | ・安定性が高く実績多数 ・導入コストが比較的安価 ・屋内使用に最適 | ・ルート変更に工事が必要 ・テープの劣化やズレでメンテナンスが発生 |

| 光学誘導方式 | 反射テープを床に貼り、センサーでラインを追従 | ・設置が簡単で初期導入しやすい ・ルート変更が容易 ・コストが安い | ・汚れや光の反射に弱く誤動作リスクあり ・粉塵や屋外環境には不向き |

| 2次元コード方式(QR) | 床にQRコードやARマーカーを貼り、カメラで読み取る | ・高精度な位置補正が可能 ・ルート変更が簡単 ・工事不要 | ・視認性に影響を受けやすい ・スピードがやや遅くなる |

| レーザー誘導方式 | リフレクタ(反射板)とレーザースキャナで自己位置を測定 | ・高精度な走行・停止制御が可能 ・広範囲に対応できる ・柔軟なルート設計 | ・リフレクタ設置にコストと手間がかかる ・環境変化にやや敏感 |

| 自律方式(SLAM) | LiDARやカメラでマッピングし、障害物回避・自律走行 | ・柔軟でフレキシブルな経路選択 ・ルート工事不要 ・障害物回避も可能 | ・本体価格が高め ・初期チューニングや環境マッピングが必要 |

磁気誘導方式

磁気誘導方式は、床面に磁気テープを貼ったり磁気棒を埋めたりして、AGVが磁界のあるルートを走行する方式です。仕組みが単純で信頼性が高いため、現在も多くの現場で導入されています。

ただし、磁気棒を使う場合は、床面に溝を掘らなければならないため、工事が必要です。磁気テープを利用することもできますが、1メートル当たり1,000円ほどかかるため、仮に500メートルの走路を設けると、それだけで50万円かかり、初期費用は小さくありません。

また、床面に鉄骨や配線が埋まっている場合、予期せぬ磁界が発生してセンサが誤作動する可能性もあります。環境によっては対策が必要な場合もあるため、注意が必要です。

光学誘導方式

光学誘導方式は、床面に貼られた反射テープの光をAGVがセンサーで読み取り、そのルートに沿ってAGVが走行する方式です。磁気が利用できない環境や、床面に多くの鉄骨や配線が埋まっている現場でも活用できます。

また、誘導テープは市販のビニールテープでも問題ないため、磁気誘導方式よりも非常に安くルートを構築できます。特別な工事も不要で、ルート変更もテープの張り替えで簡単に対応できるため、変化の多い現場に適しています。

ただし、反射しやすい床材や明るすぎる照明環境では誤作動のリスクがあるため、事前検証が重要です。導入の際には、自社の環境でも正常に動作するかを確かめるようにしましょう。

2次元コード方式

2次元コード方式は、床面に設置したQRコードやARマーカーなどのコードをAGVが読み取って位置情報を把握し、目的地を目指す走行方式です。

コードからは「位置補正」と「走行指示」の両方の情報が得られるため、最短ルートの走行が可能であり、搬送時間の短縮が狙えます。

事前にQRコードやARマーカーの設置は必要ですが、床面に溝を掘るなどの大規模な工事は必要ありません。規模によりますが、2次元コードの設置作業は1~2時間ほどで完了するため、レイアウトの変更があってもスムーズに対応できるでしょう。

ただし、2次元コードで周囲の状態を把握することはできないため、無人のAGV専用エリアでの利用が一般的です。

レーザー誘導方式

レーザー誘導方式は、AGVが照射したレーザー光の反射情報から位置情報を把握し、目的地へと走行する方式です。3つ以上の反射板から反射したレーザー光の情報を基に、AGVの位置情報や方向を把握します。

磁気誘導方式や光学誘導方式と違い、床面の状況によって導入の可否が左右されないため、床面が原因でAGVをあきらめていた現場でも導入できる可能性があります。高精度な位置情報の把握や自由なコース変更が可能というメリットがありますが、多くの反射板が必要であるため、現場のレイアウトによっては導入できない場合もあります。

なお、「自律方式」については、次の章で解説しています。

AMR(自律走行搬送ロボット)とは?

AMR(Autonomous Mobile Robot)とは、自己の位置をリアルタイムで把握しながら、施設内を自律的に走行・搬送できるロボットです。近年、AGVと並んで注目を集めており、より高い柔軟性を持ち、環境の変化にも対応できる次世代型搬送ロボットとして、製造業や物流業界で導入が進んでいます。

AMRの定義と仕組み

従来のAGVでは、床面に敷かれたテープや電線などにより誘導されますが、AMRではLiDAR(Light Detection and Ranging)やSLAM(Simultaneous Localization and Mapping)などの技術を活用することで位置情報を把握し、ガイドがなくても目的地にたどり着くことができます。

・LiDAR(ライダー):

レーザーをパルス状に照射し、物体に反射して戻ってくるまでにかかる時間から、対象物までの距離や方向を測定するセンサです。自動車が障害物までの距離を測る際などに用いられます。

・SLAM(スラム):

自己位置推定と環境地図作成を同時に行う技術です。壁や柱までの距離を LiDAR などのセンサで計測して環境地図を作り、その中でどこにいるのかを推定します。これらの技術により、AMRはテープや電線がなくても目的地まで荷物を搬送できます。

これらを組み合わせることで、障害物の回避やルートの自動最適化が可能となり、人や設備が頻繁に動く現場でも高精度な搬送が実現できます。従来のAGVでは対応が難しかった柔軟な搬送が可能になる点で、AMRは注目を集めています。

AMRの特徴

AMRの最大の特徴は、その「自律性」にあります。AGVがあらかじめ設定されたルートや誘導設備に依存するのに対し、AMRは環境をリアルタイムに認識しながら動作します。このため、変化の多い現場やレイアウトが頻繁に変わる作業環境でも柔軟に対応できるのが大きな利点です。

また、AMRは以下のような特徴を持っています。

- ルート変更が容易:地図を基に判断するため、誘導路の敷設が不要

- 安全性が高い:人や障害物を自動で検知・回避する機能を搭載

- 導入後の調整が簡単:物理的なインフラに頼らず、ソフトウェア上での調整が可能

AGVとAMRの違いとは?比較一覧で解説

AGVとAMRはともに無人搬送ロボットですが、技術的なアプローチや導入適性に大きな違いがあります。両者の具体的な違いを項目別に詳しく比較します。

| 項目 | AGV(無人搬送車) | AMR(自律走行搬送ロボット) |

|---|---|---|

| 走行方式・誘導方式 | 磁気テープ・QRコード・レーザーなどの誘導路に従う | SLAMやセンサーを使って環境を認識し、自律的にルート選択 |

| ルートの柔軟性 | ルートは固定。変更時は物理的な施工が必要 | 柔軟に変更可能。地図更新やソフトウェアで対応 |

| 導入コスト | 初期費用は比較的安価。ただし誘導路の設置が必要 | 本体価格は高めだが、誘導設備不要で長期的にはコスト削減の可能性あり |

| 安全性能 | 障害物検知で停止は可能だが、自律的な回避は限定的 | 人や障害物をリアルタイムに検知・回避可能。高い安全性 |

| 適した用途 | ・定型作業の多い製造ライン ・搬送ルートが固定された現場 | ・人や設備が動く複雑な現場 ・頻繁なレイアウト変更がある現場 |

| 運用の柔軟性 | 環境の変化に弱く、再設定が必要 | 環境の変化に強く、柔軟な対応が可能 |

| 主な活用業界 | 製造業、物流センター、病院(定型搬送) | 物流倉庫、EC倉庫、製造業(変化の多い作業現場) |

走行方式・誘導方式の違い

AGVは磁気テープ、QRコード、レーザー誘導などの「誘導方式」に基づいて走行します。つまり、あらかじめ設定されたルート上を走るのが前提で、ルート変更には物理的な再施工が必要です。

一方、AMRはSLAMなどの自律走行技術を用いており、施設内の地図を記憶し、自ら判断して走行します。障害物があれば自動で迂回ルートを選択するなど、リアルタイムでの判断が可能です。つまり、「AGVはルートに従う」「AMRは環境を読み、最適ルートを選ぶ」という根本的な違いがあります。

導入コスト・柔軟性の違い

AGVは導入時に誘導設備(磁気テープやガイドライン)を設置する必要があり、その分の初期コストと工期が発生します。また、ルート変更には再施工が必要になるため、レイアウト変更の多い現場では運用が制限される可能性があります。

一方、AMRは誘導設備を必要とせず、既存の環境をスキャンして自律走行するため、導入時の設備コストを抑えられます。運用開始後もレイアウトの変更に柔軟に対応できるため、長期的な運用コストや柔軟性の観点ではAMRに軍配が上がるケースも多いです。

ただし、AMRの方がハードウェア自体の価格が高い傾向があるため、初期費用がAGVよりも高くなることもあります。

安全性能とセンサー技術の違い

安全性の面では、AMRは高度なセンサー技術を搭載しており、人や障害物をリアルタイムで検知して減速・停止・迂回を行うことが可能です。具体的には、LiDAR、深度カメラ、赤外線センサーなどが標準搭載されているケースが多く、作業者との共存にも適しています。

AGVにも障害物検知機能はありますが、基本的にはルート上の物体を検知して停止するシンプルな機能が中心で、自律的な判断や回避行動には限界があります。安全性を重視する現場や、人とロボットが共存するエリアではAMRの方がより適しているといえるでしょう。

用途に応じた使い分け方

AGVとAMRは、それぞれ得意とする領域が異なるため、導入環境に応じて選定することが重要です。以下は用途ごとの使い分けの一例です。

AGVが向いている現場:

定型作業・繰り返し搬送が多い

レイアウト変更が少ない

導入コストを抑えたい

AMRが向いている現場:

頻繁にレイアウト変更がある

複雑な環境(人との共存・複数ルート)

高度な安全性と柔軟性が求められる

自社の搬送ニーズや作業環境に応じて、最適な方式を選ぶことが、生産性やコストパフォーマンスの最大化につながります。

AGV導入のメリット・デメリット

ここでは、AGV導入による具体的なメリットと、導入時に注意すべきデメリットについて解説します。

AGV導入によるメリット

AGVの導入は、企業の生産性向上と安全性確保に大きく貢献します。以下に主なメリットを紹介します。

・省人化と人手不足の解消

AGVは決められたルートを正確に走行し、搬送作業を自動化します。これにより、搬送作業にかかっていた人員を他の工程に再配置でき、人手不足の解消につながります。

・作業効率の向上

24時間稼働が可能なAGVは、休憩や疲労によるパフォーマンスの低下がありません。また、ミスのない正確な動作により、生産ラインの安定性とスピードが向上します。

・安全性の強化

最新のAGVには障害物センサーや非常停止機能などが搭載されており、人や設備との接触を防止する設計がされています。人為的な搬送ミスや事故のリスクを低減することで、作業現場の安全性が高まります。

・トレーサビリティの強化

搬送履歴をデジタルで記録できるため、物流管理や工程管理の精度が向上し、トラブル時の原因追跡が容易になります。

これらのメリットにより、AGVは製造業・物流業を中心に幅広い分野で導入が進んでいます。

AGV導入における課題・注意点(デメリット)

一方で、AGV導入にはいくつかの課題や注意点も存在します。導入効果を最大化するには、これらのポイントを事前に把握しておくことが重要です。

・環境整備の必要性

AGVは決められたルートや誘導方式に従って走行するため、導入前に床面の整備や障害物の除去、レイアウトの見直しが求められます。既存設備との兼ね合いで大掛かりな変更が発生する可能性もあります。

・柔軟性の低さ

特に従来型のAGVは、ルートの変更に弱く、環境の変化に即応できないという欠点があります。頻繁なライン変更や製品の種類が多い現場では、柔軟性に欠ける可能性があります。

・専門的な運用管理が必要

AGVの運用には、定期メンテナンスやソフトウェアの管理が欠かせません。操作やトラブル対応のための社内リテラシー向上や、外部ベンダーとの連携も重要な課題です。

これらのデメリットを踏まえた上で、現場の状況や目的に応じたAGVの選定・導入を行うことが、失敗しないための鍵となります。

AGVの導入事例【業種別】

AGV(無人搬送車)は、多様な業界で省人化・効率化の手段として導入が進んでいます。このセクションでは、製造業・物流業・医療分野における導入事例を紹介し、それぞれの現場でどのような成果を上げているのかを解説します。

製造業での導入事例

製造業では、AGVの導入が最も進んでいる業界のひとつです。多くの工場では、部品や製品の搬送を人手に頼っていましたが、AGVを導入することで人員配置を最適化し、作業の自動化と効率化を実現しています。

たとえば、自動車メーカーではエンジン部品の組立ライン間の搬送にAGVを活用し、部品供給のタイミングを最適化することで生産ラインの停止リスクを軽減しました。

さらに、AGVは以下のような目的で導入されています。

- 重量物の安全な搬送

- 製造ラインのタイムリーな部品供給

- 夜間稼働による生産性向上(無人稼働)

このように、製造業では「安定稼働」や「人的コスト削減」を目的にAGVを導入し、確かな成果を挙げています。

物流・倉庫業での導入事例

物流・倉庫業界では、近年の人手不足やEC需要の増加を背景に、AGVの導入が加速しています。AGVはピッキングエリアや入出庫エリアとの搬送作業を担うことで、作業員の移動距離や作業負荷を大幅に軽減します。

たとえば、大手EC企業の倉庫では、数十台のAGVが商品棚ごと作業員のもとへ自動搬送する「棚搬送方式」を導入。これにより、作業効率が飛躍的に向上しました。

導入効果の具体例は以下の通りです。

- ピッキング作業の時間短縮と精度向上

- 従業員の歩行距離を大幅削減

- 24時間体制の物流処理が可能に

特に、変動の多い繁忙期でも人手を増やさずに対応できるため、コストコントロールと安定運用の両立が可能になります。

医療・施設内搬送での活用事例

医療現場や公共施設においても、AGVは注目を集めています。病院では、薬剤や検体、食事、リネン類の搬送をAGVに任せることで、看護師やスタッフの負担軽減を図っています。

たとえば、ある大学病院ではAGVが病棟から検査室までの検体搬送を担い、スタッフは患者対応に専念できるようになりました。

施設内搬送におけるAGVの導入メリットは以下のとおりです。

- スタッフの移動時間を削減

- 感染リスクの低減(非接触搬送)

- 業務の標準化とミスの防止

このように、医療・介護施設では安全性と作業効率の両立が求められる現場で、AGVがその役割を担うようになっています。患者対応の質を高めるための「裏方ロボット」としての導入が今後さらに広がると予想されます。

上記のように、AGVは業種や規模を問わず多様な業務に適応し、現場の課題解決に貢献しています。導入時には現場のレイアウトや搬送物の特性を見極め、自社に最適なシステムを選定することが成功の鍵となります。

国内外のAGV市場規模

2025年現在、AGV(無人搬送車)市場は急速に拡大しており、AIやIoTとの融合が進んでいます。特に製造業や物流業界では、労働力不足や効率化のニーズから導入が加速しています。

国内外のAGV市場規模は拡大傾向

AGV市場の成長を牽引しているのが、KUKAやJungheinrich、ムラテック(村田機械)、DAIFUKUなどの主要メーカーです。これらの企業は、レーザー誘導やビジョンナビゲーションなどの先進技術を搭載したAGVの開発を進めています。特にアジア太平洋地域では、経済的な自動化サービスの提供と自動車産業の生産増加がAGV需要を高めています。

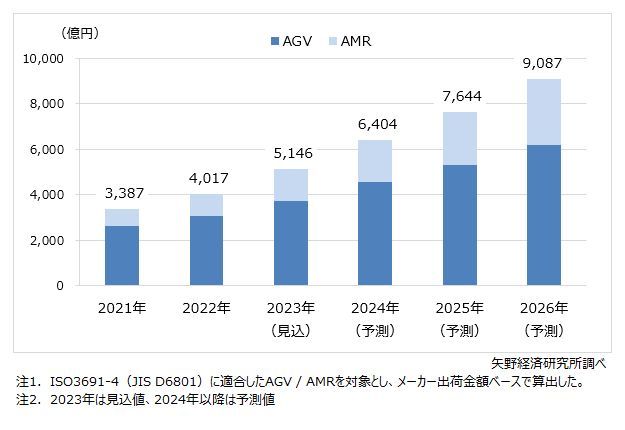

矢野経済研究所のプレスリリース「AGV/AMR世界市場に関する調査を実施(2023年)」によると、世界のAGV・AMRの市場規模は以下のとおりです。2026年には9,087億円にのぼる見通しとなっています。

<AGV/AMR世界市場規模推移・予測>

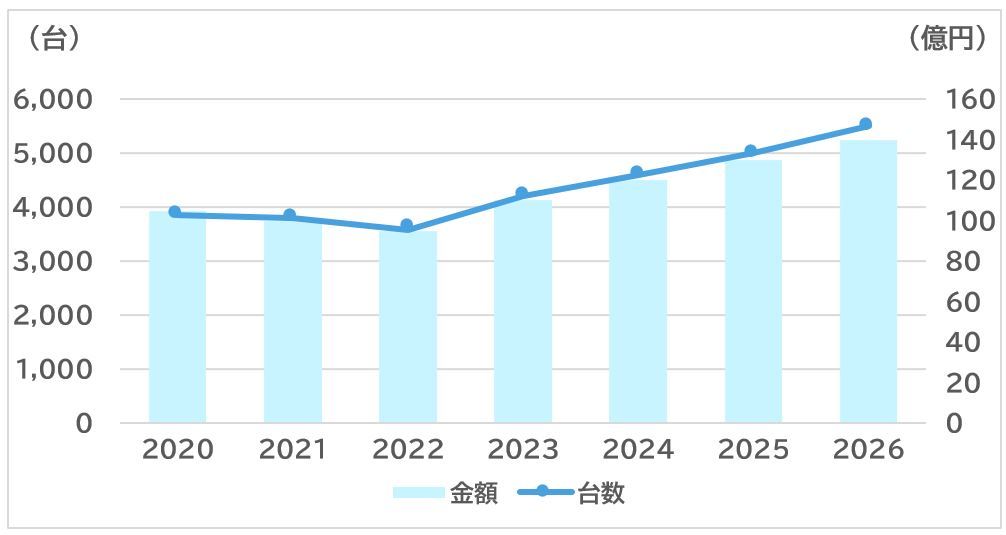

また、SVPジャパンのSVP注目市場分析レポート「AGV(無人搬送車)-国内市場の現状と将来展望-」によると、日本のAGVの市場規模は以下のとおりです。2026年には140億円になると予測されています。

<AGVの国内市場>

中小企業での導入が進む背景

以前は大企業の専売特許とされていたAGVですが、近年では中小企業でも導入が進んでいます。その背景には、労働力不足や品質管理の課題、そしてグローバルな競争力の確保があります。

特に米国では、製造業者が2023年に自動化投資を増加させており、AGVの導入が中小企業でも現実的な選択肢となっています。

AGVとAMRを正しく理解し、自社に最適な選択を

AGVとAMRは、それぞれ異なる特性と利点を持っています。AGVは、事前に設定されたルートに従って移動するため、安定した環境での運用に適しています。一方、AMRは、環境をリアルタイムで認識し、自律的に最適なルートを選択する能力があります。自社の業務内容や環境に応じて、最適なシステムを選択することが重要です。

導入を検討する際は、専門家の意見を参考にしながら、長期的な視点での投資判断を行いましょう。

【注目コンテンツ】

・エンジニアの精鋭部隊が集結した合弁会社「DTダイナミクス」設立で生産性が3倍に。内製化支援と技術移転、成功の秘訣とは

・新たな建築プロセスを目指す「設計BIMツール」開発、400年の歴史を誇る竹中工務店が描く理想の建築業界とは

・事業の進化、組織の改革、THKの変革を支える「二項動態」の考え方