昨今、ビジネスにおいて「IoT」という言葉が多く見られるようになりました。「IoTの導入を進めたい」と考える経営者の方、部門担当の方も多いのではないでしょうか。少子高齢化がすすむ日本の製造業は、世界的に高いレベルにありながらもIoTと無縁の古いシステムや属人的な組織が現役で稼働している企業も少なくありません。とはいえ、IoTの導入にはさまざまなハードルがあり、IoTのことを正しく理解した上で各企業や組織に取り入れ最適化する必要があります。本コラムでは、IoTの概要とIoTに必要な技術要素について触れた上で、IoTとの親和性が極めて高い製造業における活用方法について解説します。

目次

IoTとは

まずIoTの概要を解説します。

IoT(Internet of Things)とは「モノのインターネット」

IoTは「Internet of Things」の略称であり、「モノのインターネット」と訳されています。「いつでもどこでもモノとモノがインターネット経由で通信しつながって作用する手段」を意味します。離れた場所にあるモノをインターネットを介して動かし、さまざまな利便性をもたらすための手段は、現在はスマホなどの端末を利用して簡単に実現できるようになりました。しかし組織レベルで言えば、まだまだ改善の余地があるのが実情です。

なおこの言葉は概念・手段であり、何を「目的」として活用されるものかという明確な定義はありません。そのため、導入する企業や組織によってIoTの解釈には幅があり、様々な応用手法があります。

例えば介護業界におけるIoTは、離れた場所から自宅介護されている人の様子を介護士や看護師が確認できるなどが考えられ、実際に導入している介護施設や医療機関もあります。とはいえ現時点の主力はあくまでも「人」であり、現場に行ってケアしなければならない業界といえます。

この点、製造業は、ロボットなどの機械が複雑に連携するオートメーション設備が主力であることが一般的なため、IoTには非常に適性が高いといえるでしょう。ドイツや日本のように製造業が基幹産業である国にとっては、IoTを活用して製造業の優位性を確保することが国家経済の発展につながると期待できます。

IoTの歴史

IoTという言葉が頻繁に使われるようになったのは2010年代中頃からですが、実は20年近く前から存在していた言葉であり、概念です。

最初に「IoT」という言葉を用いたのは、マサチューセッツ工科大学のAutoIDセンサー共同創始者であるケビン・アシュトン氏でした。1999年、当時のRFID(バーコードでタグを1枚1枚スキャンするのではなく、電波で複数タグを一気にスキャンするシステム)による商品管理システムを、インターネットにたとえて「IoT」と呼んだのです。この頃から「いつでもどこでもモノとモノがつながる」というIoTの概念は存在しましたが、そのテクノロジーを実現するための高い技術とコストがネックとなり、現在のように世の中に広がることはありませんでした。

2000年頃には機械と機械の通信を意味する「M2M(Machine to Machine)」というキーワードが台頭し始め、一時期IoTはその陰に忘れ去られた存在となってしまいました。キーワードとしてはM2Mが目立っていましたが、概念としてはM2MもIoTの一つの要素といえます。IoTがモノとモノとの通信から人へデータを受け渡すところまでを含めた概念であるのに対し、M2Mは機械と機械でデータのやりとりをするシステムを指す言葉であるためです。

その後、2008年から2009年の間に全人類の人口よりも多くの機器がインターネットに接続されるという転換期を迎えます。そして2012年、ドイツが国家戦略の中で「Industry4.0」を掲げます。製造業の工場にIoTを導入することでドイツ国内の製造業を守ろうという取り組みでしたが、この動きが世界的な「Industry4.0(第四次産業革命)」へと発展していきます。Industry4.0の後押しを受け、その間のクラウドやビッグデータ分析技術の発達もあり、今度こそIoTが世の中に広まっていったのです。

IoTの市場規模

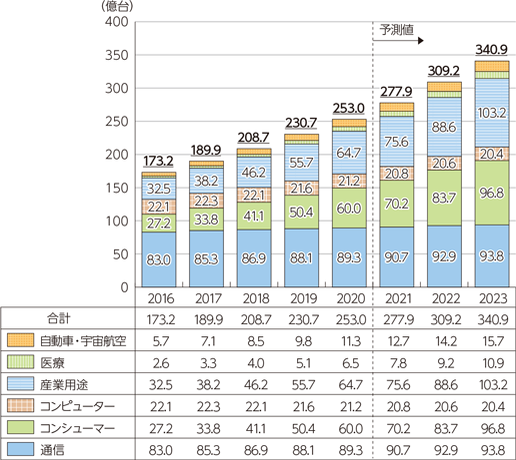

2021年に総務省が公開した「令和3年版 情報通信白書」によると、世界のIoTデバイス数は2020年時点で約253億台となっており、その後も順調に増加していくと予想されています。すでにIoTは本格的な普及期に入っており、企業にとってもIoTの活用が必須になっていくと考えられます。

IoTの仕組みと構成する技術要素

IoTが「モノのインターネット」を意味することを先に述べました。それでは、「モノのインターネット」を実現するにはどのような技術要素が必要になるのでしょうか。

IoTセンサーとは

モノとモノをつないでデータをやり取りするためには、センサーのようにモノの状態を取得するための技術が必要です。次に、IoTデバイスやコンピュータをネットワーク上につなげるための通信技術、ネットワーク上でつながったデータを収集するための技術も必要になります。

たとえば、「Amazon Web Service」や「Microsoft Azure」などのクラウドコンピューティングを利用してデータを収集し保存しておけば、必要な時に必要なだけサーバを利用することができるので、低コストかつスケーラブルな運用が可能になります。

関連記事:IoTにおけるセンサーの活躍を紹介

エッジコンピューティングとは

昨今のデータ量増加を受けて、データの保存先がクラウドであることのデメリットも出てきました。膨大に膨れ上がったデータをスピーディに分析しフィードバックするには、全データをクラウドに収集してから処理するのではなく、デバイス側で直接処理を行う方が高速かつ効率的です。さらに、デバイス側でデータを処理すれば、機密データがローカルに保持されるというメリットもあります。

この「デバイス側でデータを処理する技術」は「エッジコンピューティング」と呼ばれています。エッジは「端っこ」を意味する言葉であり、エッジコンピューティングではエッジデバイス(モノにあたるもの)とゲートウェイ(エッジデバイスをインターネットにつなぐための中継装置)を利用して、リアルタイムなデータの分析やフィードバックを行います。

関連記事:エッジコンピューティングで実現する製造業のメリットとは?

IoTのデータ活用

IoTで収集されるデータは、先ほど述べたセンサーから取得するデータだけではなく、一般のユーザーが発信するデータも含まれます。スマートフォンとSNSの普及によって、お店や商品の感想や動画などがリアルタイムでインターネット上に投稿されるようになり、ネットワーク上のデータ量は日々増加しています。IoTでは、これらのデータを活用するための技術も必要です。ビッグデータアナリティクス、たとえばAI(Artificial Intelligence/人工知能)で高度な分析をすることにより、これまで活用しきれなかったデータを活用することができるようになりました。

なお、IoTシステムでは、IoTデバイスとクラウド間でデータのやり取りをする際にオープンなネットワークを経由するケースがほとんどです。その結果、外部からの不正アクセス、通信傍受、データの改ざん、なりすまし、といった脅威に晒されており、セキュリティ技術も重要な要素となっています。

製造業で進むIoT化の4つのメリット

ここでは、製造業がIoT化することで得られるメリットを解説します。製造業がIoTを活用するメリットとしては、次のような内容が考えられます。

- 工場内のあらゆるデータを見える化し、改善することで、コスト削減や業務効率化を実現できる

- 設備の異常やトラブルを自動で検知することで、点検やメンテナンスにかかる手間を削減できる

- データを活用した新しい製品やサービスを創出することで、顧客に対する付加価値を高められる

- 熟練の技術者の技やノウハウを蓄積することで、次世代へと継承できる

データの可視化によりコスト削減や業務効率化を実現できる

IoTによるデータ収集と解析により、工場内のあらゆるデータをリアルタイムで可視化できます。これにより、生産プロセスや設備のパフォーマンス、在庫管理などの情報を把握し、効率的な運用や問題の早期発見・解決が可能となります。また生産ラインのムダの削減、製品品質の向上、生産計画の最適化などが実現し、コスト削減と業務効率化が促進されます。

設備の異常やトラブルを自動で検知・予知できる

IoTセンサーは設備の状態をモニタリングし、異常やトラブルを早期に検知できます。異常パターンの識別や予知により、設備の故障や停止を未然に防ぎ、点検やメンテナンスの手間を削減できる可能性が大幅に上がります。また予防保全によって稼働時間を最大化し、生産の中断や製品の欠陥を防ぐことができます。

顧客に提供する付加価値を高められる

IoTで蓄積されたデータは、顧客のニーズや使用状況を把握するための貴重な情報源です。データを解析することで顧客の行動パターンや嗜好を把握し、現行の製品の改善に利用することはもちろん、個別のニーズに合わせた新たな製品やサービスを提供できます。また、メンテナンスやアップグレードの提案など、追加価値を提供することも可能です。

さらに、これらを総合的に分析し、全く新しいイノベーションを生み出すことも不可能ではないといえるでしょう。現に、今私たちが使っているサービスには、そのような経緯からみつけられた新しいアイデアの産物が数多くあります。

熟練の技術者の技やノウハウを次世代へと継承できる

IoTは、熟練した技術者のノウハウや操作履歴をキャプチャーし、デジタル化された形で蓄積できます。このようにして得られた情報は、従業員へのトレーニングや教育プログラムに活用されます。

これまでは一人の熟練の技術者が教え、教わる従業員が見よう見まねでトレースし、試行錯誤を経て自分の技術にすることが一般的でした。しかしこの方法だけでは、教える方も教わる方も適性がなければ難しく、また新たな熟練の技術者を育て上げるのに長い年月がかかります。IoTを活用することで、次世代の技術者への知識継承をより広範囲に、スムーズに、効率的に行うことに役立つでしょう。

このようにしてその企業が育てた熟練の技術を承継していけば、高品質な製品や一貫した製造プロセスを長く、安定して維持することができます。

なお、IoTならではの特長として、遠隔サポートやリモートトレーニングなどの手段も提供できるため、地理的な制約がなくなり、技術者同士の情報交換や共有、新たなコラボレーションも可能となります。

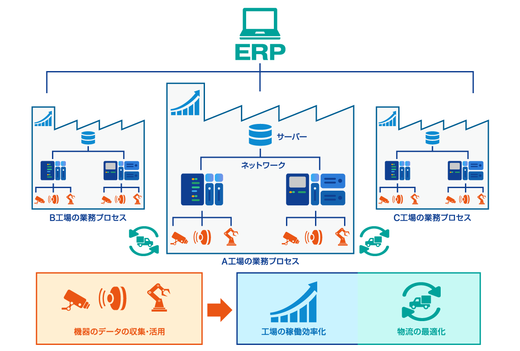

IoT化が進むことで考えられる製造業の流れ

実際にIoT化された工場では何が起こっているのでしょうか。ここでは、Indutry4.0のコンセプトでもある製造業におけるIoTの活用の流れをイメージ化してみましょう。

エッジデバイスである工場内の設備や装置、ロボット、温度や振動などのセンサーをネットワークにつなぐと、エッジデバイスから収集されたデータはネットワークを通じてゲートウェイに送られます。ゲートウェイは異なるプロトコルのネットワーク同士を中継するルーターのようなものであり、高性能なCPUと大容量のメモリが搭載されています。ゲートウェイに処理能力を持たせることで、必要な情報のみを効率的にクラウドに送ることができ、ネットワークへの負荷や通信遅延を減らせます。

異常を検知したデータのように、詳しく分析が必要なデータのみがクラウドに送られます。クラウドには複数の機器や現場のデータが蓄積されており、それらのデータを活用して分析することが可能です。現場側でデータを処理すれば、機密情報を保護してからクラウドに送れるようになるため、セキュリティの観点でも安全といえます。

このように、工場内の装置やロボットから得られたデータを活用して稼働状況をリアルタイムに把握し、異常を事前に検知することで、異常が起きてから対応するよりも大幅にコストと時間を削減できます。また、熟練技術者のノウハウに頼っている状況からも脱却することができるのです。

製造業におけるIoT活用事例

製造業ではすでにIoTの活用が進みつつあり、実際に成果を上げている企業も数多く存在しています。ここでは、製造業でどのようにIoTが活用されているのか、2つの事例をご紹介します。

【事例1】IoTによるミスの防止と作業効率の向上

機能性着色剤を製造・販売しているある企業では、紙で印刷された製造指示書にもとづき、作業者が多種多様な原材料を扱いながら製品を製造していました。手作業による工程が多いこともあり、原材料の選定や計量時にミスが発生してクレームになっていたといいます。しかし、IoT技術を用いた計量システムを導入し、製造指示情報を計量器に蓄積することで、次のような導入効果を得られました。

- 計量時に原材料のバーコードラベルを読み込み、間違いがないかチェックすることで、原材料の選定ミスを防止できた

- 計量器に原材料の使用量を表示し、作業者がその通りに計量することで、計量ミスの発生を防止できた

- 計量結果を自動で記録してシステム上に保存することで、確認・記録作業の手間がなくなり作業工数を削減できた

【事例2】IoTによる安定した24時間・365日稼働の実現

プラスチック製品を製造・販売しているある企業では、射出成形機の稼働率向上が課題となっていました。多くの製品を効率的に生産するためには設備を24時間365日稼働させる必要がありましたが、夜間や休日の生産に多くの手間や人員を割くのが難しく、作業者の負担になっていたといいます。

しかし、射出成形機の稼働状況を把握できるIoTシステムを導入したことで、次のような導入効果を得られました。

- ネットワークカメラを通じて各設備の様子がどこにいても確認可能となり、少ない人員であってもトラブルの発生を迅速に検知できるようになった

- 複数の設備の稼働状況や生産性を一覧画面で把握できるようになり、一人の作業者が管理できる設備台数が増加した

- より少ない人数で多くの設備を稼働できるようになったことで、売上増加につながった

※参考:中小ものづくり企業IoT等活用事例 概要資料(経済産業省)

IoTとDX、ESGの関連

IoTというキーワードは、DX(デジタルトランスフォーメーション)、ESG(Environment/Social/Governance の頭文字を合わせたもの。経営における3つの観点)の2つの言葉とともに語られることが少なくありません。ここでは、より企業価値を高めるためにIoTとこの2つとの関連について解説します。

IoTとDXの関連

IoT(モノのインターネット)とDX(デジタルトランスフォーメーション)は密接に関連しています。IoTとDXの統合によって、ビジネスプロセスや顧客体験の革新が実現し、企業の競争力を向上させることができます。

IoTは、物理的なデバイスやセンサーをインターネットに接続し、データの収集や通信を可能にする「技術」です。一方、DXは一般的に、デジタル技術を活用してビジネスプロセスや組織の変革を促進する「概念」を指します。そのためDXには明確な定義はありません。

IoTはこのDXの一部に位置づけられています。デジタル化されたデータとリアルタイムの情報を活用して効率性や生産性の向上を図るIoTの技術によって、得られたデータはDXの基盤となり、ビッグデータ分析や機械学習と組み合わせることでさらに企業の改善・改革に活用できます。具体的には予測分析や自動化、意思決定の迅速化などが考えられるでしょう。

(参考)経済産業省:産業界のデジタルトランスフォーメーション(DX)推進施策について

IoTとESGの関連

IoT(モノのインターネット)とESGは、持続可能な経済とビジネスの発展を促進する上で重要な要素です。ESGは環境(Environment)、社会(Social)、ガバナンス(Governance)の3つの要素を指し、企業や投資先の持続可能性や社会的責任を評価する指標です。「環境への配慮と課題に向けた取り組み」「社会的な影響を配慮し、社会課題を解決する企業行動」「適切な経営のための自己管理体制の確立」が重要視され、ESGに基づいた経営や投資は、企業価値向上や長期的な成長に寄与するとされています。

IoTは、エネルギー効率の向上、環境監視、リソース管理など、ESGの目標を達成するためのツールとして活用されます。具体的には、IoTセンサーを使用してエネルギー使用量や排出量をモニタリングし、効率化に役立てることが可能です。また、IoTはリサイクルや廃棄物管理のプロセスを最適化し、循環型経済の実現に貢献します。さらに、IoTによりデータ収集と解析が恒常的になることで、労働条件や労働者の安全性の向上、サプライチェーンの透明性の確保など、社会的な側面も強化されます。

このようにIoTの活用は、ESG要素が組み込まれた持続可能なビジネスモデルを構築し、企業の社会的責任と競争力を高めることができるのです。

(参考)内閣府:2.2 ESGの概要

まとめ|製造業でIoTを導入するには

この記事では、製造業におけるIoTの導入について、IoTとは何か、導入した場合のメリット、導入の実例や手順について解説しました。IoT化を進めることで、従来のやり方を脱し企業価値を高めることが可能です。これまで日本の製造業が培ってきた高い技術を後世に引き継いでいくためにも、できるところからIoTの導入を検討してみてください。

【こんな記事も読まれています】

・【会員限定動画】サプライウェブで実現するマスカスタマイゼーション時代の企業戦略

・製造業における購買・調達業務とは?課題の解決方法も紹介

・ビジネスや技術のトレンドに反応しながら進化を続けるCRMの事例を紹介