製造業界では生産効率向上とコスト削減の両立が喫緊の課題となっており、工場内の機器同士をつなぐ通信技術の重要性が高まっています。

特に多品種少量生産への対応や予防保全の実現には、リアルタイムでのデータ交換を可能にするフィールドバス技術が不可欠です。

そうした中で、世界中の工場で約7千万台の導入実績を誇るプロフィバスは、異なるメーカーの機器を統合できる信頼性の高いソリューションとして活用されています。

しかし、導入時には電気的ノイズ対策や適切な配線設計など、専門的な知識が求められるのも事実です。

この記事では、製造現場でプロフィバスを活用するための基本知識から導入手順、成功事例、そして注意すべきポイントまでを解説します。

プロフィバスとは?

プロフィバス(PROFIBUS)は、工場の機械同士が情報をやり取りするための通信技術の一つです。

正式名称は「Process Field Bus」といい、1989年にドイツで開発されました。工場で使われるコンピュータ制御装置と、センサーやモーターなどの機器を結ぶ「デジタルの橋渡し役」として機能します。

通信方式は、親機(マスタ)が子機(スレーブ)に指示を出すマスター・スレーブ方式と、複数の親機が順番に通信権を受け渡すトークンパッシング方式を組み合わせたハイブリッド方式を採用。

データの伝送速度は毎秒9.6kbps~12Mbpsまで対応し、最大126台の機器を一つのネットワークに接続できます。

現在では国際規格IEC61158として認定され、世界中で約7千万台の機器が使用されている実績のある技術です。異なるメーカーの機器同士でも通信できるオープンな仕様となっているため、工場の自動化において重要な役割を担っています。

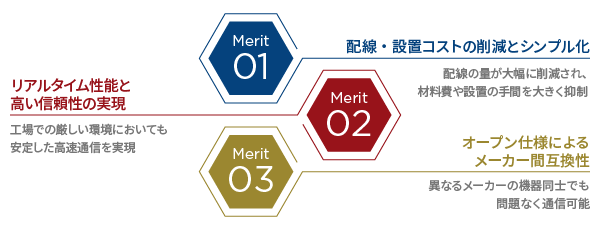

プロフィバスを導入する3つのメリット

プロフィバスを導入するメリットとして、以下の3つがあげられます。

- 配線・設置コストの削減とシンプル化

- リアルタイム性能と高い信頼性の実現

- オープン仕様によるメーカー間互換性

順番に解説していきます。

メリット1:配線・設置コストの削減とシンプル化

従来のアナログ制御システムでは、各機器ごとに個別の配線が必要であり、工場全体に膨大な配線が張り巡らされていました。

しかしプロフィバスを導入することで、一本の通信線に最大126台もの機器を接続できるようになります。その結果、配線の量が大幅に削減され、材料費や設置の手間が大きく抑えられます。

さらに、プロフィバスは設計から保守まで、システム全体のライフサイクルコストを削減する効果があります。

具体的には、設置時間の短縮により施工費が安くなり、ループチェックの時間も削減されるため、スタートアップにかかる期間も短くて済むのです。

また配線の数が少ないため、メンテナンス時にも故障箇所の特定や修理が容易になります。

これらの要因により、導入後の運用コストも長期的に削減できるのです。

メリット2:リアルタイム性能と高い信頼性の実現

プロフィバスの強みは、工場での厳しい環境においても安定した高速通信を実現できることです。

最大12Mbpsの高速データ転送により、スピーディーな制御に対応して、製造ラインの停止リスクを最小限に抑えます。さらに産業用に特化した設計により、電気ノイズに対する耐性が非常に高く、確実なデータのやり取りが保証されています。

加えてプロフィバスには充実した診断機能が備わっており、システムの状態をリアルタイムで監視可能です。

これにより機器の故障や異常を事前に検知し、予防保全を効果的に実施できるようになります。

その結果、計画外の設備停止を防ぎ、生産性の向上と保守コストの削減を同時に実現できるのです。

メリット3:オープン仕様によるメーカー間互換性

プロフィバスは国際規格として標準化されており、異なるメーカーの機器同士でも問題なく通信ができます。

従来のクローズドシステムでは、特定メーカーの機器しか使用できませんでした。しかしプロフィバスでは自社のニーズに最適な機器を自由に選択でき、コストパフォーマンスの向上が期待できます。

また標準化されたシステムであるため、エンジニアの育成や技術サポートの面でも大きなメリットがあります。

さらに既存のネットワークを悪影響なく拡張できるため、将来的な設備投資の際にも安心して導入を進められるのです。

プロフィバスの導入事例3選

ここからは、実際にプロフィバスを導入した企業の実例を紹介していきます。

順番に見ていきましょう。

事例1:化学プラントでの配線コスト削減と安全性向上

ある大手化学メーカーでは、従来のアナログ配線システムからプロフィバスへの移行により、大幅なコスト削減を実現しています。

バッチプロセスから連続プロセスまで多様な製造工程を持つ工場において、膨大な配線が必要だった従来システムを一本の通信線で統合。

その結果、ドキュメント作成や設置費用、材料費が大幅に削減され、ループチェックの時間短縮によりスタートアップ期間も短縮されました。

さらにプロフィバスの高い診断機能により、設備の予防保全が効果的に実施できるように。

現場機器からのリアルタイムデータを活用し、装置の劣化を事前に検知することで、大惨事につながる可能性のある機器故障を未然に防げるようになりました。

またプロセス機器とディスクリート機器を同一ネットワークで接続できるため、運転コストの削減と設計・建設の簡易化も同時に実現しています。

事例2:セメント工場での過酷環境における運用効率化

厳しい環境で知られるセメント製造業において、アジアの工場でプロフィバスの導入が成功しました。

従来の複雑で高価な配線システムを一本のフィールドバスケーブルに置き換えることで、トラブルの発生源を大幅に減らすことができたのです。万が一トラブルが発生した場合でも、プロフィバスの診断機能により原因の特定が格段に迅速になり、生産停止時間の短縮につながりました。

特に大きな効果が得られたのは、中央制御室からの現場機器リモート設定機能です。

セメントプラントでは圧力計や流量計の多くが保守しにくい場所に設置されており、均質工程やセメントサイロのレベル計へのアクセスは特に困難な作業でした。

しかし、プロフィバスを導入することで、すべてのプログラミングや校正作業を一箇所から簡単に実施できるようになり、作業効率が飛躍的に向上しました。

事例3:ハイブリッド産業での統合システム構築

上水・下水処理施設では、プロセス系とディスクリート系の両方の制御機器が混在する複雑なシステム構成が課題でした。

圧力計、流量計、レベル計などのプロセス機器から、ポンプを駆動するモーターコントロールセンターまで、異なる種類の機器を一つのネットワークで管理する必要があったのです。

そこでプロフィバス導入をすることにより、これらすべての機器をシームレスに接続し、統一されたシステムでの管理が可能になりました。

この統合により、現場情報を中央で収集・分析できるようになり、設備機器の全ライフサイクルコストの削減を実現しました。

また、プロセス系とディスクリート系の制御機器メーカーから幅広くサポートされているプロフィバスの特性を活かし、メーカーの違いに関係なく柔軟なシステム構成が可能になったのです。

さらに予防保全システムの導入により、計画外の設備停止を防ぎ、安定した水処理サービスの提供が実現されています。

プロフィバスを導入する手順5ステップ

プロフィバスを導入する手順は、以下の5ステップに分けられます。

- システム設計と事前準備段階

- ネットワーク構成とアドレス設定

- ケーブル敷設と機器接続

- システムテストと動作確認

- 運用開始と保守体制の確立

順番に解説していきます。

ステップ1:システム設計と事前準備段階

まずは現在の工場システムを詳しく調査し、導入計画を立てる必要があります。

接続したい機器の種類と数量を把握し、どこにマスター機器とスレーブ機器を配置するかを決定します。

また、必要なケーブル長や配線ルートを計算し、電源供給の方法も検討しなければなりません。

さらに、工場内の電気的ノイズの発生源や配線環境を調査することも重要です。

特に高圧電源線との離隔距離や、制御盤内での配線方法について事前に計画を立てておくことで、後の工程でトラブルを回避できます。

この段階では、認定を受けたプロフィバス対応機器のみを選択し、システム全体の互換性を確保することが成功への鍵です。

ステップ2:ネットワーク構成とアドレス設定

システム設計が完了したら、専用のツールを使用してネットワーク構成を設定します。

各機器に固有のアドレスを割り当て、通信速度やデータ交換の内容を定義していきます。

プロフィバスでは最大126台の機器を一つのネットワークに接続できるため、機器の優先順位や通信タイミングも慎重に設計しましょう。

この工程では、マスター機器となるPLCやコントローラに設定データをダウンロードし、各スレーブ機器との通信パラメータを調整します。

また、システムの拡張性を考慮して、将来的に追加する可能性のある機器分のアドレス領域も確保しておきましょう。設定が完了したら、コンピュータ上でシミュレーションを行い、設計通りに動作するかを事前に確認できます。

ステップ3:ケーブル敷設と機器接続

ネットワーク設計に基づいて、実際の配線作業を開始します。プロフィバス専用のケーブルを使用し、計画されたルートに沿って丁寧に敷設していきます。

また、ケーブルのシールド(保護被覆)を適切にアース接続し、電気的ノイズから通信を保護する必要があります。

配線作業中は、他の電源ケーブルとの干渉を避けるため、推奨される離隔距離を守ることが重要です。

作業完了後は、配線の導通テストを行い、断線や短絡がないことを確認します。

ステップ4:システムテストと動作確認

配線が完了したら、実際にシステムを起動してテストを行います。

まず、各機器がネットワーク上で正しく認識されているかを専用の診断ツールで確認します。

次に、マスター機器からスレーブ機器へのデータ送信が正常に行われるかをテストし、応答時間や通信エラーの有無をチェックしましょう。この段階では、工場の実際の運転条件に近い環境でテストを実施することが大切です。

温度変化や振動、電気的ノイズなどの影響下でも安定した通信が維持されるかを確認します。

また緊急停止やアラーム発生時の動作も検証し、安全性を確保する必要も。

問題が発見された場合は、設定変更や配線の修正を行い、すべてのテスト項目をクリアするまで調整を続けます。

ステップ5:運用開始と保守体制の確立

すべてのテストが完了したら、いよいよ本格的な運用を開始します。

運用開始前には、操作員や保守担当者に対してプロフィバスシステムの操作方法や診断機能の使い方を教育することが重要です。

また定期的なメンテナンス計画を策定し、予防保全の体制を整える必要があります。運用中は、システムの診断機能を活用して機器の状態を常時監視し、異常の兆候を早期発見できる体制を構築しましょう。

さらに、システムの動作ログを定期的に分析し、通信エラーの傾向や機器の劣化状況を把握することで、計画的な保守作業が可能になります。

万が一のトラブルに備えて、重要な設定データのバックアップを取得し、迅速な復旧ができるよう準備しておくことも欠かせません。

プロフィバス導入時の3つの注意点

プロフィバス導入時の注意点として、以下の3つがあげられます。

- 電気的ノイズと配線環境への対策

- システム設計時の電源管理と安全設計

- 設置環境と物理的取り扱いの配慮

順番に見ていきましょう。

注意点1:電気的ノイズと配線環境への対策

プロフィバス導入で最も重要な注意点は、工場内の電気的ノイズから通信を守る配線設計です。

特に、プロフィバスケーブルと電力線や主回路配線との間には、最低100mm以上の離隔距離を確保する必要があります。

なぜなら、モーターやインバーターなどの高電力機器から発生する電磁ノイズが、データ通信に深刻な影響を与える可能性があるためです。

さらに、ケーブル選定においても専用の認証品を使用し、適切なシールド処理を施さなければなりません。シールドケーブルを使用する場合でも、アース接続を正しく行わないと、かえってノイズを拾ってしまう危険性も。

また、建物外への配線や地中埋設を行う際には、より厳格な規格に適合したケーブルの選択が求められます。

これらの対策を怠ると、通信エラーによる生産ラインの停止や、データの欠損による品質問題を引き起こす恐れがあります。

注意点2:システム設計時の電源管理と安全設計

プロフィバスシステムの設計段階では、電源管理と安全対策に十分な配慮が必要です。

まず、システム全体の電源を遮断してから配線作業を行うことが絶対条件となります。これは作業者の安全確保だけでなく、機器の損傷防止のためにも欠かせない手順です。

特に重要なのは、プロフィバス機器の電源供給方式の選択です。バス給電型機器と外部電源型機器を混在させる場合には、電力容量や電圧レベルについて慎重な計算が求められます。

さらに、化学プラントなど爆発の危険性がある場所では、本質安全防爆対応のFISCO規格に準拠した設計が必要になります。

また通信異常が発生した際にも、機械が誤動作しないようなシステム設計を行うことで、人身事故や設備損傷のリスクを最小限に抑えられます。

注意点3:設置環境と物理的取り扱いの配慮

プロフィバス機器は精密な電子部品であるため、設置環境と取り扱い方法に細心の注意が必要です。

直射日光が当たる場所や、ほこりの多い環境、急激な温度変化が起こる場所での使用は避けなければなりません。

また、化学薬品が気化・発散する環境では、機器の劣化や故障の原因となるため設置を控える必要があります。

設置作業においては、モジュールに衝撃を与えないよう慎重な取り扱いが求められます。

配線作業中には、金属片やほこりなどの異物が機器内部に入らないよう、保護シートを活用することが重要です。

さらに、ケーブルの接続や取り外しの際には、コネクタ部分を持って作業し、ケーブルを直接引っ張ることは絶対に避けなければなりません。

これらの基本的な注意点を守ることで、長期間にわたって安定したシステム運用が可能になり、予期せぬトラブルによる生産停止を防げます。

プロフィバスの今後の展望

プロフィバス市場は今後も着実な成長を続ける見通しです。

2025年から2032年にかけて年平均8.7%の成長率で拡大し、市場規模は2025年の52億ドルから2032年には89億ドルに達すると予測されています。

特にプロセス産業では引き続き強い需要があり、2024年には110万台のプロフィバス機器が販売され、そのうち80万台がプロセス産業向けでした。

一方で、産業界全体では産業用イーサネットへの移行が進んでおり、フィールドバスから次世代通信技術へのシフトが加速しています。

しかし、プロフィバス協会では将来に向けてTCP/IPをベースにした垂直統合システムの開発を検討中であり、既存技術の進化も続いています。

また、PROFINET over APLやPROFINET over SPEといった新技術の推進により、プロフィバス関連技術の応用範囲はさらに広がる可能性があるのです。

累計7千万台という豊富な導入実績を持つプロフィバスは、新技術との融合により製造業の自動化分野で重要な役割を果たし続けるでしょう。

まとめ

プロフィバス(PROFIBUS)は、1989年にドイツで開発された工場の機械同士が情報をやり取りする通信技術です。

正式名称は「Process Field Bus」で、現在は国際規格IEC61158として認定され、世界中で7千万台以上の導入実績を誇っています。

プロフィバスの主なメリットは以下の3点で。

| メリット | 内容 |

|---|---|

| 配線コスト削減 | 一本の通信線で最大126台の機器を接続 |

| リアルタイム性能 | 最大12Mbpsの高速通信で安定稼働 |

| メーカー間互換性 | 異なるメーカー機器との相互接続が可能 |

実際に化学プラントやセメント工場では、従来の複雑な配線システムから切り替えることで大幅なコスト削減と運用効率化を実現しています。

ただし導入の際は、電気的ノイズ対策や適切な電源管理、設置環境への配慮が必要です。

市場は2032年まで年平均8.7%の成長が予測されており、新技術との融合により製造業の自動化分野で重要な役割を担い続けるでしょう。