製造業では、デジタル化の波が生産現場を大きく変革しています。

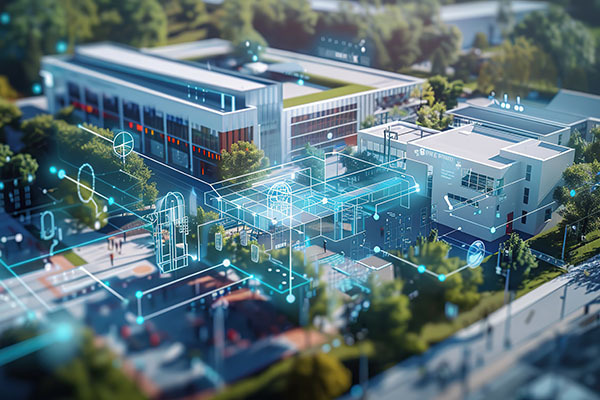

特に近年は工場のスマート化が急速に進み、リアルタイムデータの活用が企業競争力の重要な鍵となっているのです。

こうした背景から、製造現場の状態を常時監視し分析できるスマートセンサーの導入が世界中で加速しています。

適切に活用すれば生産効率の向上や品質の安定化、設備の予知保全による大幅なコスト削減も実現可能です。

本記事では、製造業におけるスマートセンサーの活用メリットや種類、導入事例、選定ポイント、将来展望などを詳しく解説していきます。

目次

スマートセンサーとは?

スマートセンサーとは、従来の単純なセンサーと異なり、測定データの収集だけでなく処理・分析機能を内蔵した高機能センサーのことです。温度や湿度、振動など様々な物理量を検知し、そのデータを即座に数値化する能力を持っています。

一般的なセンサーと最も異なる点は、AIやIoT技術と組み合わせることで、データ取得と同時に分析や判断が可能になる点です。製造業における「目と耳」の役割を担うスマートセンサーは、デジタル化時代の工場運営に不可欠な技術といえるでしょう。

製造業におけるスマートセンサー活用の3つのメリット

製造業におけるスマートセンサー活用のメリットとして、以下の3つがあげられます。

- 意思決定の迅速化

- 設備のダウンタイムと保守コスト削減

- 品質管理の精度向上と不良率低減による顧客満足度向上

順番に解説していきます。

メリット1:意思決定の迅速化

スマートセンサーを製造ラインに導入すると、生産工程のあらゆるデータをリアルタイムで収集・分析できるようになります。従来の目視確認に頼った管理方法と異なり、機械設備の稼働状況や製造環境の変化を常時監視し、数値として「見える化」できる点が大きな強みです。

製造現場の「見えない問題」が可視化されることで、どの工程がボトルネックとなっているかを即座に把握し、効率改善に活かせます。また、IoT機器やAIと連携することで製造プロセスが透明化され、問題点の迅速な把握と解決が可能となるでしょう。

リアルタイムデータに基づいた意思決定により、従来の経験や勘に頼った管理から脱却し、科学的根拠に基づいた生産計画の立案が実現します。

感覚や経験だけでなく、客観的データに基づいた経営判断ができるため、製造現場全体の生産性向上につながるのです。

メリット2:設備のダウンタイムと保守コスト削減

スマートセンサーは製造設備の状態を常時監視し、異常の予兆を早期に検知することで、突発的な故障を未然に防ぎます。従来の定期保全では故障の有無に関わらず決められた周期で点検を行うため、過剰な保守や見逃しのリスクがありました。

対照的に、スマートセンサーを活用した予知保全では、機械の振動パターンや温度変化から故障の兆候を事前に察知し、最適なタイミングでのメンテナンスが可能となります。機器の異常を早期発見できるため、小さな問題が大きな故障に発展する前に対処でき、製造ライン全体の停止リスクを大幅に低減できるのです。

計画外停止を防ぐことで生産計画の安定化が図れるだけでなく、部品交換や修理の最適化によって保守コストも削減できます。予知保全によるダウンタイム削減は、設備稼働率の向上と直結し、製造業の競争力強化に大きく貢献するでしょう。

メリット3:品質管理の精度向上と不良率低減

スマートセンサーの導入により、製造工程における品質のばらつきをリアルタイムで検知・制御できるようになります。

温度や湿度、圧力などの条件を常時監視することで、製品品質に影響を与える要因を特定し、製造条件の最適化が可能となるのです。従来の抜き取り検査と異なり、生産過程でのリアルタイム品質検査により、不良品の早期発見や即時対策が実現します。

全ての測定データは恒久的に記録され、追跡可能な形で保存されるため、問題発生時の原因究明や改善策の策定も容易になります。さらに、人工知能(AI)や機械学習と連携することで、品質管理の多くのプロセスを自動化し、人為的なミスを減少させることが可能です。

製品品質の安定向上は顧客満足度の向上につながり、長期的な企業価値の向上にも貢献するでしょう。

製造業で活用される5種類のスマートセンサー

製造業で活用される主なスマートセンサーは、以下の5種類です。

- 温度センサー

- 圧力センサー

- 光センサー

- 画像センサー

- 振動センサー

順番に見ていきましょう。

1:温度センサー

温度センサーは製造現場で使われる最も基本的なセンサーの一つで、工場内の温度を正確に測定します。

サーミスタや熱電対などの種類があり、それぞれ特性が異なるため用途に応じて選択できます。製造プロセスでは温度管理が製品品質に直結するため、安定した品質を維持するために欠かせないツールです。

例えば樹脂成形や食品製造など、温度が品質を左右する工程では特に重要な役割を果たします。また、モーターなどの設備が異常な発熱をした場合にも迅速に検知し、故障や火災を未然に防止することが可能です。

温度センサーから得られるデータを活用すれば、生産条件の最適化や予防保全にも役立ち、工場全体の効率向上につながるでしょう。

さらに最新のスマート温度センサーは、従来型と違いAIと連携して自ら最適な温度条件を学習する機能も備えています。

2:圧力センサー

圧力センサーは液体や気体の圧力を測定し、製造ラインの状態を監視する役割を担います。

主にピエゾ抵抗式や静電容量式などの方式があり、それぞれ特性に合わせて選択されます。工場内の配管システムに設置することで、圧力の異常変化から漏れや詰まりといったトラブルを早期に発見できます。

例えば、通常より高い圧力を検知すれば配管の閉塞の可能性が、逆に低すぎる圧力なら漏れの可能性が疑われます。最新のスマート圧力センサーは単独で機能するだけでなく、他のセンサーと連携して総合的な状態監視を行うことが可能です。

実際に電子部品メーカーでは、温度センサーと圧力センサーを統合したシステムを構築し、リアルタイムで製品品質を調整しています。

この取り組みにより、従来は作業者が手動で行っていた微調整が不要となり、生産効率が大幅に向上したという成果も上がっています。

3:光センサー

光センサーは赤外線や可視光線、レーザーなどの光を利用して、物体の有無や位置、色などを非接触で検出するデバイスです。

投光素子から発せられた光が物体によって反射されたり透過したりする現象を利用して検出を行います。金属、樹脂、木材、ガラス、液体など多様な素材を検出できるため、製造業のさまざまな場面で活躍しています。

物体に触れずに検出できるので、検査対象にダメージを与えない点も大きなメリットと言えるでしょう。

光を使用するため応答速度が速く、生産ラインのスピードアップにも貢献します。また、光の波長を利用して色の違いも識別できるため、製品の色分けや印字確認などの用途にも利用されています。

工場のIoT化を進める際の第一歩として、光センサーの導入は比較的取り組みやすい選択肢となるでしょう。

4:画像センサー

画像センサーはカメラで撮影した画像を使って、製品の外観検査や寸法測定を行うセンサーです。

主にカメラ、照明、レンズ、画像処理装置から構成され、ノイズ除去などの処理を行って物体の有無や色、面積などを検出します。従来は人間が目視で行っていた検査工程を自動化できるため、人件費削減と検査精度向上の両立が可能になります。

高い解像度を持つため細かいディテールまで捉えることができ、複数の検査項目を同時に確認できる点も魅力的です。例えば製品の外観検査やラベルの文字読み取りなど、幅広い用途に対応可能ですが、立体的な物体の検査には不向きという特性もあります。

リアルタイムでの画像分析が可能なため、製造ラインの速度を落とさずに高精度な検査を実現できるのが強みです。

製品の品質向上と検査工程の効率化を同時に実現したい製造業にとって、画像センサーは非常に有効なツールと言えるでしょう。

5:振動センサー

振動センサーは設備の異常振動を検知し、故障や損傷を早期に発見するための重要なツールです。

製造設備は正常に動作している時と故障が始まる時では、発生する振動パターンが異なるという特性を利用しています。例えば、ベアリングの摩耗や歯車の損傷、アンバランスな回転などは、通常とは違う振動として現れるため、センサーで検知できます。

予防保全の観点から見ると、振動センサーは設備の「健康診断」のような役割を果たし、大きな故障に発展する前に対処できます。中には加速度センサーと呼ばれる種類もあり、物体の速度変化を計測して振動状態を把握することが可能です。

振動センサーから得られるデータをAIで解析することで、設備の寿命予測や最適なメンテナンス時期の提案も実現できます。

製造業で大きな損失となる突発的な設備停止を防ぎ、計画的な保全活動の支援に役立ちます。

製造業におけるスマートセンサーの導入事例3選

ここからは、製造業におけるスマートセンサーの導入事例の事例を3つ紹介していきます。

順番に見ていきましょう。

事例1:生産ライン「見える化」によるコスト削減と生産効率向上

ある自動車部品メーカーでは、生産ラインにシンプルなセンサーを取り付けることで、製造工程の「見える化」に成功しました。

具体的には、シグナルタワーがある機械には光センサー、動く機械には磁気センサーを設置して、製品完成時に信号が発信されるシステムを自社開発したのです。このシンプルな仕組みにより、生産個数やサイクルタイムを正確に把握できるようになりました。

導入前は人手に頼っていた生産状況の確認が自動化され、作業者の負担が大幅に軽減されています。さらに重要なのは、既存設備を活かしながら低コストで実現できたことで、追加の設備投資を数億円削減できた点です。

生産ラインの稼働状況がリアルタイムで把握できるため、問題箇所の早期発見や改善が可能となり、生産性も向上したという驚異的な成果も出ています。

中小製造業でも比較的導入しやすい手法として、多くの工場で参考にされています。

事例2:温度・圧力センサー統合による製品品質向上

ある電子部品メーカーでは、温度センサーと圧力センサーを組み合わせた統合システムを構築し、製品品質を飛躍的に向上させることに成功しました。

従来は作業者が経験や勘を頼りに行っていた製造条件の微調整を、センサーが収集したデータに基づいて自動的に行えるようになったのです。温度や圧力のわずかな変化が製品品質に大きく影響する電子部品製造において、人間の感覚では捉えきれない微細な変動も逃さず検知できるようになりました。

さらにAI技術との連携により、センサーが収集したデータを分析して最適な製造条件を自動で見つけ出し、継続的に生産プロセスを改善しています。導入から数か月で不良品率が低減するという成果が得られ、品質の安定化と生産効率の向上を同時に実現しました。

従来の単機能センサーと異なり、複数のセンサーが連携して高度な自律制御を行う点が、今後のスマートセンサー活用の方向性を示しています。

事例3:振動センサーによる予防保全と設備メンテナンスコスト削減

ある金属加工工場では、製造設備に振動センサーを取り付けることで、機械の状態を常時監視する予防保全システムを構築しました。

従来の定期点検では発見できなかった微細な異常も、振動パターンの変化として捉えられるようになったのです。機械が故障する前に異常の予兆を検知できるため、計画的なメンテナンスが可能となり、突発的な設備停止による生産ロスが大幅に減少しました。

振動センサーから得られたデータはAIによって分析され、過去の故障パターンと照合することで故障予測の精度が向上していきます。導入後、年間のメンテナンスコストが約15%削減されただけでなく、設備の稼働率も向上したことで生産効率の改善にもつながりました。

特に熟練技術者の感覚に頼っていた異常の早期発見が数値化・可視化されたことで、技術伝承の課題解決にも一役買っています。

予防保全の実現により、設備の寿命延長と安定稼働が確保され、製造現場の信頼性向上に大きく貢献している事例です。

スマートセンサー導入までの4ステップ

自社へのスマートセンサー導入までの手順は、大きく以下の4ステップに分けられます。

- 現状分析と目標設定

- センサーの選定と環境整備

- 小規模な試験導入

- 効果分析と全社展開

順番に解説していきます。

ステップ1:現状分析と目標設定

まずは、自社の製造現場が抱える具体的な課題を正確に把握することから始まります。

生産効率の低下や品質のばらつき、設備トラブルの頻発など、現状の問題点を明確にし、数値で表せるとなお良いでしょう。例えば「設備Aのエラー発生率が月平均15%で生産ラインの停止時間が長い」といった具体的な課題を特定します。

単に「工場をスマート化したい」という漠然とした理由ではなく、「何のために」導入するのかを明確にすることが重要です。スマートセンサーによって解決したい問題と、達成したい目標(稼働率30%向上、不良率半減など)を具体的に設定しましょう。

この目標設定は経営陣から現場作業者まで全社で共有し、プロジェクトの指針として活用することが大切です。明確な目標があることで、後の工程での技術選定や投資判断の基準となり、導入後の効果測定も容易になります。

ステップ2:センサーの選定と環境整備

課題と目標が明確になったら、次はその目的に最適なセンサー技術を選定します。

温度・湿度、振動、圧力、電流など多様なセンサーの中から、課題解決に直結するものを選びましょう。センサー選びでは単一の機能だけでなく、複数のセンサーデータを組み合わせた分析が可能かどうかも重要な判断基準となります。

例えば、温度と振動の組み合わせで設備異常検知と品質管理を同時に行うシステムが実現できる可能性もあるのです。選定と並行して、センサーから得られるデータを収集・処理するためのネットワークやクラウド環境の整備も必要になります。

工場内の無線通信環境の整備は特に重要で、広範囲をカバーする安定した通信環境がスマートセンサー活用の基盤となります。

新しい設備投資が難しい場合は、既存設備に後付けでセンサーを取り付ける「レトロフィット」という方法も検討してみましょう。

ステップ3:小規模な試験導入

全面的な導入前に、まずは限られた範囲でスマートセンサーを試験的に導入するのが賢明です。例えば、設備トラブルが最も多い1台の機械や、最も重要な1つの生産ラインに絞って導入を始めましょう。

いきなり工場全体に導入するのではなく、「スモールスタート」で始めることで、失敗リスクを最小限に抑えられます。小規模で始めることで、予算や人的リソースを抑えながらノウハウを蓄積し、本格導入に向けた課題の洗い出しが可能になります。

試験導入では、センサーの設置位置や取得するデータの種類、通信方式など技術面での検証を行います。同時に、収集したデータの見える化や分析方法、現場でのデータ活用プロセスも具体化していきましょう。

試験導入の結果を詳細に検証することで、本格導入時の問題点を事前に解消し、スムーズな展開が可能になるのです。

ステップ4:効果分析と全社展開

小規模導入での成果を確認できたら、その経験を活かして段階的に適用範囲を拡大していきます。

成功体験を社内で共有し、「スマートセンサーによってこんな効果が出た」という具体的な事例を示すことで、全社的な理解と協力を得やすくなるでしょう。展開の際は、最初の成功を基に改良点を加えながら、他の生産ラインや工場へと範囲を広げていくのが効果的です。

同時に、収集したデータを経営判断や業務改善に活用する仕組みも構築し、PDCAサイクルを継続的に回す体制を整えます。データ活用には、AIによる分析も有効で、従来は気づかなかった無駄や改善点を発見できる可能性があります。

最終的には、センサーから得られるデータに基づいて機械や設備を自動制御し、工場全体の最適化を目指しましょう。

導入後も定期的に効果を検証し、新たな課題に対応するための追加施策を実施することで、持続的な改善が実現できるのです。

スマートセンサー選定時の3つのチェックポイント

スマートセンサー選定時は、以下のポイントを確認しておきましょう。

- 使用環境と耐久性の確認

- センサー精度と測定目的の適合性

- 総合コストと長期運用の検討

順番に解説していきます。

チェックポイント1:使用環境と耐久性の確認

製造現場は温度変化や湿度、粉塵、振動など、精密機器にとって過酷な環境であることが多いため、環境条件に合ったセンサー選びが重要です。例えば、粉塵の多い環境では光学センサーよりも磁気センサーや誘導型センサーが適しています。

屋外に設置する場合は、防水・防塵対策が施されているか、高温への耐久テストをクリアしているかなど、製品の仕様をしっかり確認しましょう。製造現場では工作機械の振動や温度変化などの環境要因に対する耐性が必要不可欠です。

どんなに高性能なセンサーでも、設置環境に適していなければ正確なデータ収集ができず、頻繁な故障や交換が必要になってしまいます。購入時には、使用中のメンテナンス体制や故障時のサポート体制についても確認すると安心です。

製造ラインの安定稼働のためにも、環境条件と設置場所に最適なセンサーを選びましょう。

チェックポイント2:センサー精度と測定目的の適合性

センサーを選ぶ際には、何を測定して、どのようにデータを活用するかを明確にすることが大切です。精度が低すぎると収集したデータの信頼性が低下し、適切な判断ができなくなってしまいます。

例えば温度センサーの場合、小数点第1位までの測定で十分なのか、第2位まで必要なのかといった精度の要件を事前に確認しましょう。故障の早期発見が目的なら高精度で迅速に変化を検知できるセンサーが、生産性向上が目的ならリアルタイムでデータ収集・分析が可能なセンサーが適しています。

すべての課題に万能なセンサーは存在しないため、プロジェクトの具体的なニーズに合わせた選定が必要です。精度によって価格も大きく変わるため、必要以上に高精度なセンサーを選ぶとコスト増加につながる点にも注意が必要でしょう。

元々センサーの開発をしていたメーカーの製品なら精度の信頼性も高い傾向があるため、メーカーの実績も参考にすると良いでしょう。

チェックポイント3:総合コストと長期運用の検討

センサー導入を検討する際は、本体価格だけでなく運用にかかる総合的なコストを把握することが重要です。

初期導入費用に加え、電気代や通信費などのインフラコスト、定期的なメンテナンス費用なども考慮する必要があります。長期間使用することを考えると、初期費用が高くても故障や摩耗が少なく、メンテナンスが容易なモデルを選ぶことで、生産ラインの稼働率向上につながります。

電池駆動のセンサーを使用する場合は電池寿命も重要な検討項目となり、頻繁な電池交換が必要になると維持コストが大きく増加する可能性があります。運用開始後の視点も含めて必要となる費用を全体的に把握し、費用対効果の高いセンサーを選びましょう。

信頼できるベンダーを選ぶことも重要で、製品品質やアフターサポートの充実度を考慮することで、長期的なコスト削減につながります。

スマートセンサーの今後の展望

2025年以降、スマートセンサー市場は急速に拡大していく見通しです。

2023年に645.8億ドルだった市場規模は、2032年までに2636.1億ドルへと成長すると予測されています。この成長を牽引する主な要因は、AIと機械学習の統合、エッジコンピューティングの普及、5G技術の進化です。

特に製造業では、センサーとAIの組み合わせにより、予知保全や品質管理の精度が飛躍的に向上するでしょう。トヨタやBMWなどのグローバル企業は、すでにAIとIoTを駆使したスマート製造へと移行しています。

センサーの小型化とコスト低減も進み、中小企業にとっても導入のハードルが下がる傾向にあります。製造現場では、複数のセンサーデータを組み合わせた総合的な分析が標準となり、より高度な自動化と効率化が実現するでしょう。

また、持続可能性やエネルギー効率への関心の高まりにより、省エネルギーソリューションとしてのスマートセンサーの重要性も増していくと考えられます。

まとめ

スマートセンサーは従来の単純なセンサーと異なり、データ収集だけでなく処理・分析機能を内蔵した製造現場の「目と耳」となる技術です。

AIやIoT技術と連携し、リアルタイムでデータを取得・分析することで、製造業に革新をもたらします。

| メリット | 内容 |

|---|---|

| 意思決定の迅速化 | 生産データのリアルタイム可視化による科学的根拠に基づく判断 |

| ダウンタイム削減 | 設備異常の早期検知と予知保全による保守コスト低減 |

| 品質向上 | 製造条件の常時監視と最適化による不良率低減 |

2025年以降は市場規模が急拡大し、AIとの統合やエッジコンピューティングの普及により、より高度な製造プロセスの自動化と効率化が実現するでしょう。