製造業のデジタル化は単なる業務効率化だけでなく、企業間連携を通じた価値創造へと進化しています。

近年、サプライチェーン強化やイノベーション創出を目指す製造企業にとって「デジタルエコシステム」の構築が競争力の鍵となっています。

しかし人材不足や既存システムとの連携など、多くの企業が導入に課題を抱えているのが現状です。

本記事では、製造業におけるデジタルエコシステムの類型やメリット、構築への具体的なステップを解説いたします。

成功事例の分析を通じて、製造業がデジタルエコシステムを活用し持続的成長を実現する方法を提案します。

目次

デジタルエコシステムとは?

デジタルエコシステムは、自然界の生態系のように複数の企業や組織がデジタル技術を活用して相互に協力・連携する仕組みです。生物が互いに支え合って生きているように、企業も単独では成し得ない価値をパートナーシップによって生み出すのがその本質といえます。

製造業においては、取引先や協力会社、顧客までを含む広範なネットワークが該当するでしょう。従来の単純な取引関係だけでなく、データやノウハウを共有しながら新たな価値を創造する点が特徴的です。

デジタル技術の力で、企業間の壁を越えた連携が容易になり、ビジネスモデル自体の変革も可能になります。製造業の経営者にとって、デジタルエコシステムの構築は今後の競争力強化の鍵となるのです。

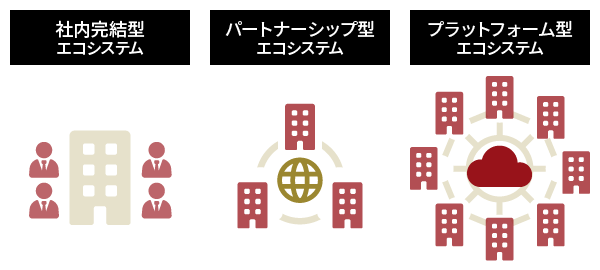

デジタルエコシステムの3タイプ

デジタルエコシステムには、大きく分けて以下3つのタイプがあります。

- 社内完結型エコシステム

- パートナーシップ型エコシステム

- プラットフォーム型エコシステム

順番に解説していきます。

タイプ1:社内完結型エコシステム

社内完結型エコシステムは、1つの企業が相互に接続された一連の製品やサービスを単独で提供するモデルです。

例えば、ある企業が自社製の製造機器、管理ソフトウェア、データ分析ツールなどを統合的に展開するケースが該当します。このタイプでは、企業が自社の強みを活かして顧客に一貫したエクスペリエンスを提供できる点が魅力です。

製造業においては、設計から製造、保守までの一連のプロセスを自社のデジタル技術で連携させる形が一般的です。垂直統合に似たこのアプローチでは、ノウハウや機密情報を自社内に保持しやすく、情報保護や競争優位性の維持に役立ちます。

短期間でデジタル化を進めたい場合や、独自の技術やノウハウを守りたい企業に適していると言えるでしょう。

タイプ2:パートナーシップ型エコシステム

パートナーシップ型エコシステムは、複数の企業が提携して共同で製品やサービスを提供するモデルです。これは単なる取引関係ではなく、各参加企業がネットワークに貢献することで互いに利益を得る協業の形態となります。

規模は様々で、2社の小規模なものから数十社による大規模なネットワークまで幅広く存在します。従来の垂直統合型バリューチェーンと異なり、多様なプレイヤーが参加し、データ活用による付加価値向上が特徴です。

製造業においては、サプライヤーや技術パートナー、販売代理店までがデジタルでつながることで、より大きな価値を生み出せます。例えば、生産管理システムと連携した調達最適化や、複数企業間でのデータ連携による在庫の最適化などが実現できるでしょう。

「共通の顧客のために共同で価値を創造する」という共通目標を持つパートナー選びが重要なポイントです。

タイプ3:プラットフォーム型エコシステム

プラットフォーム型エコシステムは、デジタルプラットフォームを中心に多様な参加者が集まり、価値を共創するモデルです。世界で最も価値のある企業の多くがこのモデルを採用しており、デジタルエコシステムの発展形と言えるでしょう。

製造業においては、スマートファクトリーのプラットフォームやIoTプラットフォームを中心としたエコシステム構築が進んでいます。

単に優れた製品を作って売る「モノ売り」から、購入した製品から得られる体験を訴求する「コト売り」へのシフトが特徴です。需要側と供給側をマッチングする大きなエコシステムを構成し、継続的に進化させながら両者の円滑な取引を促進します。

製造業でも、IoT技術によって製品から常にデータが収集できるようになり、製品の稼働状況や使用環境を把握した新たなサービス提供が可能に。顧客との継続的な関係構築やマスカスタマイゼーションの実現など、従来の製造業の枠を超えた価値創出が期待できます。

製造業がデジタルエコシステムを構築すべき3つの理由

製造業がデジタルエコシステムを構築すべき理由は、主に以下の3点です。

- サプライチェーンの強化

- イノベーションと新しい収益源の創出

- 顧客体験の向上

順番に見ていきましょう。

理由1:サプライチェーンの強化

デジタルエコシステムは、製造業のサプライチェーン全体を可視化し、強靭化します。部材の調達から製造、物流、販売までの一連のプロセスをデータでつなげることで、在庫の適正化や配送ルートの最適化が可能になります。

IoTセンサーやAIを活用した需要予測システムを導入することで、最適な調達計画を立てられるようになるでしょう。複数の調達先や生産拠点とリアルタイムにデータを共有することで、問題発生時に迅速に対応できる柔軟性も獲得できます。

特にパンデミックや地政学的リスクなど予測困難な事態が発生した際、代替調達先の確保など迅速な対応が可能となります。サプライチェーン全体をデジタル化することで、コスト削減とリードタイム(製品が完成するまでの時間)の短縮という大きな効果も期待できるのです。

理由2:イノベーションと新しい収益源の創出

デジタルエコシステムは、製造業に新たな事業機会をもたらします。単に製品を販売するだけの「モノ売り」から、製品から得られる体験を提供する「コト売り」へのシフトが可能になるのです。

IoTの活用により製品から常にデータが収集できるようになると、製品の稼働状況や使用環境を把握でき、新たなサービス提供のチャンスが生まれます。

例えば、製品の稼働状況をモニタリングしてメンテナンスサービスを提供するサブスクリプションモデルや、製品から得られるデータを活用した顧客向けコンサルティングサービスなど、収益源 の多様化が図れます。

パートナー企業との連携により、単独では開発が難しい革新的な製品・サービスも短期間で実現できるようになります。このように、デジタルエコシステムはビジネスモデルの抜本的な変革を促し、企業の競争力向上につながるのです。

理由3:顧客体験の向上

デジタルエコシステムの構築により、顧客一人ひとりのニーズに応える製品・サービスの提供が可能になります。従来の一方通行型の「ものづくり」から脱却し、市場の声を取り入れた商品開発が実現できるのです。

例えば、3Dプリンターなどのデジタル工作機器を活用することで、製造のリードタイムが短縮され、小ロット品の製造コストも下がります。その結果、顧客ごとのカスタマイズ(マスカスタマイゼーション)が経済的に実現可能となるのです。

さらに、AIや機械学習技術を活用した品質検査の自動化により、製品品質の向上も期待できます。自律型ロボットやCNC機械を活用した自動加工システムの導入は、製造プロセス全体の効率化にもつながります。

これらの取り組みにより、顧客満足度の向上と同時に、製造現場の生産性向上も実現できるのです。

【成功事例】製造業のデジタルエコシステムの導入

ここからはデジタルエコシステム導入の事例を3つ紹介していきます。

順番に見ていきましょう。

事例1:バーチャル統合工場による生産効率の最大化

ある大手通信機器メーカーは、国内外に多数の工場を持つ中で、受注生産や見込み生産など生産形態の多様化による業務プロセスの複雑化に悩んでいました。個別受注への対応力不足や特定工場への負荷集中が課題となっていたのです。

解決策として、各工場全体を一つにまとめた「バーチャル統合工場」というエコシステムを構築。重要なのは完全自動化ではなく、熟練技術者とロボットが協働するライン構築という点でした。

具体的には、

- 生産移行性

- スマート工場化

- システム統合

の3つの柱を中心に改革を進めています。

結果として、各工場の生産高を維持しながらも効率化に成功し、コスト削減や技術の共通化、人手不足対策においても大きな成果を上げました。

このように複数拠点の統合管理というアプローチは、製造現場の柔軟性と効率性を両立させたエコシステムの好例といえるでしょう。

事例2:工場IoTプラットフォームによるマスカスタマイゼーションの実現

大手空調機器メーカーは、「マスカスタマイゼーション(大量の受注生産)」を実現するため、工場そのもののデジタル化に取り組みました。具体的には工場内の全設備をネットワークで連携する「工場IoTプラットフォーム」を構築したのです。

このプラットフォームでは製造現場のデータを発掘・収集・統合し、それらを可視化・分析して工場運営の高度化と効率化を図りました。課題だった大量受注生産における製造コストの低価格化と製品差別化による競争優位性の確立に向け、新たなデジタル工場も設立しています。

この取り組みにより、生産状態の可視化やロス低減だけでなく、人の判断基準のモデル化や動作のデジタル化を実現。さらに生産シミュレーションによる予知・予測を可能にしたことで、柔軟な生産体制が構築できました。

事例3:サプライチェーン全体の効率化を実現した生産方式

自動車業界で広く知られる先進的な生産方式では、サプライチェーン全体を一つのエコシステムとして捉えた取り組みが行われています。

「ジャスト・イン・タイム」や「カイゼン」などの手法を駆使し、サプライチェーン全体の効率性を最大化する仕組みづくりが特徴です。この生産方式の核心は、サプライヤーとの緊密な連携を重視し、各製造段階での無駄を徹底的に排除する点にあります。

製造工程だけでなく、部品調達から最終製品の納品までを含む全工程を最適化することで、高品質な製品を効率的に生産しています。この方式は「製造業のエコシステム構築」の先駆的事例として世界中で認められており、多くの企業がこの考え方を応用しています。

サプライヤーを含めた全体最適を目指す姿勢は、現代の製造業におけるエコシステム構築の基本理念となっているのです。単なる内部最適化ではなく、取引先も含めた全体を一つの生態系として捉える視点が、真のエコシステム構築には不可欠といえるでしょう。

製造業でデジタルエコシステムを構築するまでの5ステップ

製造業でデジタルエコシステムを構築するまでの流れは、以下の5ステップです。

- 現状分析と目標設定

- 推進体制の構築と計画策定

- エコシステムパートナーの特定と関係構築

- データ戦略とテクノロジー基盤の整備

- 全社展開と継続的改善

順番に見ていきましょう。

ステップ1:現状分析と目標設定

デジタルエコシステム構築の第一歩は、自社の現状を正確に把握することから始まります。

- 現在の業務プロセス

- システム構成

- データの流れ

- 人材のスキルレベル

などを詳細に分析しましょう。

製造現場では、作業員の動線や設備の稼働状況、品質管理の方法など、あらゆる業務フローを精査することが重要です。 手作業に依存している工程や、データの記録・共有が非効率な部分を特定し、デジタル化による改善の余地を見極めるのがポイントです。

さらに、経営課題や市場環境を踏まえた明確な目標設定も欠かせません。

この際、短期的な効率化だけでなく、中長期的な競争力強化や新規事業創出なども視野に入れた目標を立てましょう。具体的な数値目標(KPI)を設定することで、進捗管理や成果測定も容易になり、プロジェクト全体の方向性が明確になります。

ステップ2:推進体制の構築と計画策定

デジタルエコシステムを確実に推進するには、社内横断的な体制の構築が不可欠です。経営層直轄のDX推進部門を設置し、各事業部門との連携を図りながら、全社的な取り組みとして展開することが望ましいでしょう。

また、外部のコンサルタントやITベンダーとの協力体制も検討する必要があります。推進計画では、優先順位を付けたロードマップを作成し、段階的な実施により、早期に成果を出せる領域から着手すると良いでしょう。

小さな成功体験を積み重ねることで、組織全体のモチベーション向上につながり、より大きな変革への原動力となります。従業員にデジタルツールの使い方や新しい工程に関するトレーニングを提供するのも重要な計画の一部です。

さらに、従業員からのアイデアを奨励し、技術革新への取り組みを支援する文化を醸成することも、長期的な成功につながるポイントとなるでしょう。

ステップ3:エコシステムパートナーの特定と関係構築

デジタルエコシステムにおいて、パートナー選定は極めて重要なプロセスです。「共通の顧客のために共同で価値を創造する」という共通目標を持つパートナー企業を見つけることが成功の鍵となります。

エコシステムを設計する際は、コア・バリュープロポジション(価値提案)を決定し、エコシステムにおける各プレイヤーの役割を明確に設定しましょう。パートナー企業の選定では、技術的な補完性だけでなく、企業文化や価値観の親和性も重視すべきです。

また、エコシステムは相互に利益のある関係に基づいて構築する必要があり、Win-Winの関係性を明確にすることが重要なポイントとなります。バリューストリームを定義し、各プレイヤーとバリューストリームを結び付けることで、全体の価値の流れを可視化できます。

製造業では、サプライヤーや技術パートナー、販売代理店までがデジタルでつながることで、より大きな価値を生み出せる可能性があります。

ステップ4:データ戦略とテクノロジー基盤の整備

デジタルエコシステムの中核となるのがデータであり、どのようなデータを収集し、どのように活用するかの戦略を立てることが重要です。

製造業では、IoTセンサーを使用して生産ラインの機器の稼働状況をリアルタイムでモニタリングするなど、現場データの収集が基本となります。異なるデータソースからの情報を統合するには、データウェアハウスの構築が必要になるでしょう。

また、AIを活用した需要予測システムを導入することで、最適な調達計画の策定も可能になります。データ連携の基盤としては、ERP(統合基幹業務システム)やEDI(電子データ交換)の活用により、社内外とのシームレスなデータ共有が実現できます。

将来の拡張性を考慮し、シミュレーションや遠隔での制御が可能な製造装置を導入するなど、ハードウェア面の整備も重要なポイントです。

ステップ5:全社展開と継続的改善

パイロットプロジェクトの成功を基に、段階的に全社展開を進めていくフェーズです。

導入したデジタル技術や新しい業務プロセスの効果を定期的に評価し、期待した成果が得られない場合は、その原因を分析して必要な改善を行います。従業員からのフィードバックも積極的に収集し、使い勝手や業務効率の観点から改善点を洗い出すことが大切です。

評価結果を次のアクションにつなげるPDCAサイクルを確立することで、継続的な改善と発展を実現できます。デジタルエコシステムは一度構築して終わりではなく、市場環境やテクノロジーの進化に合わせて常に更新していく必要があります。

特に製造業においては、

- 品質異常検知

- 設備パフォーマンス管理

- 拡張労働力

といったデジタル技術の活用により、より少ない労働力・工数で品質・コスト・納期(QCD)を改善し続けることが可能になるでしょう。

最終的には、製品のモニタリングやメンテナンスを含む製品ライフサイクル全体にサービスを提供する新しいビジネスモデルへと進化させていくことが理想的です。

製造業のデジタルエコシステム構築における3つの課題

製造業のデジタルエコシステム構築における課題として、以下の3つがあげられます。

- デジタル人材の不足

- 古いシステムの存在とデータ連携の複雑さ

- 組織文化とマインドセットの壁

順番に解説していきます。

課題1:デジタル人材の不足

製造業のデジタルエコシステム構築において、最大の壁となるのが適切な人材の確保です。

多くの製造業企業では、DX推進に必要なデータサイエンティストやITエンジニアといった専門人材が圧倒的に不足しています。

現場の従業員とデジタル技術者との間にスキルギャップが存在し、このギャップがデジタル化の大きな障壁となっています。現場作業員のデジタルリテラシー向上も課題であり、外部からの人材採用や社内教育の強化が急務となっています。

特に中小製造業では十分な教育予算も確保できず、人材育成が追いついていない実情があります。製造業DXにおける課題解決には、現場従業員を含めた全社員のデジタルスキル向上が必要であり、トレーニングプログラムや教育体制の整備も重要なポイントです。

デジタル人材の育成は一朝一夕に進まないため、計画的かつ長期的な視点での取り組みが求められるでしょう。

課題2:古いシステムの存在とデータ連携の複雑さ

多くの製造業では、長年使用してきた古いシステムや設備が存在し、最新のデジタル技術との統合が困難な状況に直面しています。こうした古い生産設備やITシステムは、新しい技術との互換性に問題があり、更新にかかるコストや作業中断リスクが課題となっています。

部門ごとに異なるシステムを導入してきた結果、企業内でデータが分断され、全社的な活用が難しい状況も生まれています。市販のIoTシステムには「大がかりで高価」「古い機械や設備には対応できない」「現場が必要とするデータを集められない」といった問題点があり、自社での活用が進まないケースも多いようです。

こういった課題を解決するためには、システムの刷新やデータ統合基盤の整備が必要ですが、それには多大な投資とリソースが必要となります。

特に中小規模の製造企業では投資余力が限られるため、段階的なアプローチが現実的な解決策となるでしょう。

課題3:組織文化とマインドセットの壁

デジタルエコシステム構築の成功には、企業文化や従業員のマインドセットの変革が不可欠です。DXの推進には従来の業務プロセスや組織文化の変化が求められますが、多くの企業では変化への抵抗が大きな障壁となっています。

特に製造業では長年培ってきた「現場の暗黙知」や「職人的ノウハウ」を重視する文化があり、デジタル化への抵抗感が根強い傾向があります。経営層のデジタル技術に対する理解不足や投資対効果の不透明さから、DX推進への積極的な投資判断が遅れるケースも少なくありません。

世界的に見ても、自社の知的財産やスマート化に関する企画・計画を社外に公開することへの懸念が全回答者の29%に上っており、企業間連携を前提とするエコシステム構築の障害となっていま す。特に日本企業では「説得力のあるビジネスケースがない」という課題も指摘されており、具体的な成功事例の蓄積と共有が必要です。

DXを成功させるには経営層のリーダーシップと組織全体の意識変革が欠かせず、小さな成功体験を積み重ねることが重要といえるでしょう。

製造業におけるデジタルエコシステムの今後の展望

製造業のデジタルエコシステムは2025年以降、さらに発展と深化が進むと予測されます。業界の垣根を越えた横断的な協力関係が広がり、より統合された経済圏が形成されるでしょう。

特に注目すべきは、AIと生成AIの活用がますます重要になる点です。製造企業の多くは、AIや機械学習が事業成果に最も大きな効果をもたらすと認識しています。

しかし現状では、AIに関する企業戦略を持つ製造業はわずかにとどまっており、今後の発展余地は大きいといえるでしょう。さらに製造業は工場内だけでなく、製品そのものにデジタル接続を強化し、使用状況や運用パフォーマンスのデータを収集・活用する方向へと進化していきます。

環境への配慮も重要な要素となり、持続可能性を目指した「グリーンDX」が多くの企業戦略に組み込まれていく見込みです。

こうした動きを支えるためには、組織、人材、データ、情報システム、デジタル技術、企業連携といった「DX推進基盤」の整備が不可欠となるでしょう。

まとめ

デジタルエコシステムとは、複数の企業・組織がデジタル技術を活用して相互に連携し、単独では実現できない価値を創出するネットワークです。

製造業では、このエコシステム構築により様々な経営課題の解決が可能になります。

| タイプ | 特徴 | メリット |

|---|---|---|

| 社内完結型 | 自社内製品・サービスの連携 | 情報保護、迅速な導入 |

| パートナーシップ型 | 複数企業の協業 | リソース共有、専門性活用 |

| プラットフォーム型 | 多様な参加者による共創 | 規模の経済、ネットワーク効果 |

デジタルエコシステム構築の主な効果として、サプライチェーンの強靭化、革新的な収益源の創出、顧客体験の向上があげられます。

導入には人材不足や古いシステムとの連携、組織文化の壁といった課題が存在しますが、AI技術の活用や持続可能性への配慮を含めたエコシステム戦略が今後の製造業の競争力を大きく左右するでしょう。