製造業では生産効率向上や人手不足対策として、自律走行ロボット導入の需要が高まっています。

AMRは製造工場や倉庫内の物流を劇的に改善する革新的技術として、活用されているのです。

人的ミスの削減や作業の標準化、24時間稼働による生産性向上など、製造現場に多くのメリットをもたらします。

しかし効果を最大化するには、現場の課題分析や安全対策、従業員との協働体制の構築が欠かせません。

本記事では、製造業におけるAMR導入のメリットや成功事例、段階的な導入手順、そして実施時の注意点を詳しく解説していきます。

目次

AMRとは?

AMRは「Autonomous Mobile Robot」の略称で、日本語では自律走行搬送ロボットと呼ばれています。製造工場や倉庫などで物品運搬を行う産業用ロボットの一種です。

内蔵されたセンサーやカメラを使って周囲環境を認識し、自ら最適な経路を選んで移動できるという特徴があります。人や障害物を検知すると自動で停止または回避する機能も備えており、人間と同じ作業空間で安全に稼働できます。

レイアウト変更や工程変更にも柔軟に対応できるため、多品種小ロット生産や頻繁に設備配置が変わる現場に適しているでしょう。物流の自動化や人手不足解消のための重要な技術として、製造業を中心に導入が進んでいます。

AMRとAGVの違いとは?

AGVは「無人搬送車」と呼ばれる物品運搬ロボットで、最大の違いは「走行方式」です。AGVは床に設置された磁気テープなどの誘導体に沿って、決められた固定ルートを走行します。

一方AMRはカメラやセンサーで周囲環境を認識し、誘導体なしで自動的にルートを生成して走行できるのが特徴です。障害物への対応も異なり、AGVはルート上に障害物があると停止するだけですが、AMRは障害物を検知すると自動で回避し、新たなルートを生成して目的地へ向かいます。

製造業におけるAMR導入の3つのメリット

製造業におけるAMR導入のメリットは、主に以下の点です。

- 人手不足の解消と作業効率の向上

- レイアウト変更への柔軟な対応

- 作業ミスの減少と品質の安定化

順番に見ていきましょう。

メリット1:人手不足の解消と作業効率の向上

製造現場では人手が不足している場合、AMR導入によって人に代わって物品搬送を自動化できます。ピッキング作業の半分以上が移動時間とされており、AMRが運搬を担当することで作業者の移動負担を大幅に軽減できるでしょう。

またAMRは24時間稼働が可能なため、生産性を大きく向上させられます。従来は一人の作業者がピッキングから梱包までを担当するケースが多かったものの、AMR導入により作業フローを細分化できるという利点も。

人員配置の最適化により、従業員はより付加価値の高い業務に集中できるようになるため、全体の生産性向上につながるのです。長期的には人件費削減だけでなく、採用コストや教育訓練費の削減も実現できるため、経営的にも大きなメリットとなります。

メリット2:レイアウト変更への柔軟な対応

製造業では多品種少量生産への対応や生産ラインの効率化のため、工場内のレイアウト変更が頻繁に行われます。従来の無人搬送車(AGV)では床に磁気テープなどの誘導体を設置する必要があり、レイアウト変更時には誘導体の再設置が必要でした。

一方、AMRはカメラやセンサーで周囲環境を認識し、環境地図を自動作成して走行するため、誘導体が不要という特徴があります。レイアウトが変更された場合でも、環境地図を再作成し目的地を再設定するだけで速やかに運用を再開できるのです。

製造ラインや在庫保管場所の配置変更にも柔軟に対応できるため、変更に伴うコストや時間を大幅に削減できます。多品種少量生産や頻繁な生産ライン変更が求められる現代の製造業において、AMRの柔軟性は非常に高い価値を持ちます。

メリット3:作業ミスの減少と品質の安定化

製造現場では人的ミスによる品質トラブルが課題となっていますが、AMR導入によってヒューマンエラーを大幅に減らせます。新入社員の不慣れさだけでなく、ベテラン作業員でも長時間労働や体調不良により集中力が低下すればミスが発生しやすくなります。

一方、AMRは常に安定した性能で作業を続けられるため、品質の均一化と安定化に大きく貢献します。特に部品や資材の取り違えなど、人的要因による不良品発生を防止することで、製品品質の向上にもつながります。

さらに、AMRはリアルタイムでデータを収集・分析できるため、在庫管理の精度向上や生産計画の最適化も実現可能です。品質の安定化は顧客からの信頼向上にもつながり、長期的な企業価値の向上にも寄与するでしょう。

AMR導入の成功事例3選

ここからは製造業におけるAMR導入の事例を3つ紹介していきます。

順番に見ていきましょう。

事例1:パワートレイン部品製造工場での作業効率化

米国のある大規模パワートレイン部品製造工場では、部品移動に多くの人員を必要としていました。従来は作業員が台車を使って部品を移動させる方法を採用していたため、効率が悪くコストがかさんでいたのです。

工場に自律走行搬送ロボットを6台導入したところ、部品の移動が自動化され、作業員の負担が大幅に軽減されました。導入後は短期間で目覚ましい成果を上げ、継続的な効率向上を実現しています。

人の手による部品運搬から解放されたことで、作業員はより価値の高い業務に集中できるようになり、工場全体の生産性向上につながりました。

事例2:自動車メーカーの生産ライン効率化

ある自動車メーカーでは、自律走行搬送ロボットを導入することで生産ラインの部品搬送時間を大幅に削減することに成功しました。従来は人手による搬送が主流でしたが、ロボット導入により搬送の正確性とスピードが大幅に向上したのです。

また、塗装工程での部品輸送に活用したことで、荷役作業の自動化が進み、慢性的な人手不足問題の解決にも貢献しています。部品点検工程もロボット導入による自動化が進んだことで、品質管理レベルの向上も実現しました。

プレス加工から組立ラインまでの工程間搬送がスムーズになり、タイミングのズレやミスが減った結果、工程全体の効率化が図られました。

事例3:電子機器メーカーの在庫管理改善

電子機器メーカーでは、自律走行搬送ロボットを活用した在庫管理システムを導入しました。

ロボットが自動で棚から部品を取り出すことで、作業者の負担が大幅に軽減され、業務効率が向上しました。

また、リアルタイムで在庫状況を把握できるようになったことで、過剰在庫や欠品のリスクが大幅に低減したのです。電子機器製造は製品モデルごとに工程が異なる場合が多く、複雑な対応が必要ですが、ロボットの柔軟性によって生産指示に応じたルート変更が可能になりました。

生産スケジュールに応じた搬送タイミングの最適化も実現でき、多品種少量生産において大きな強みを発揮しています。

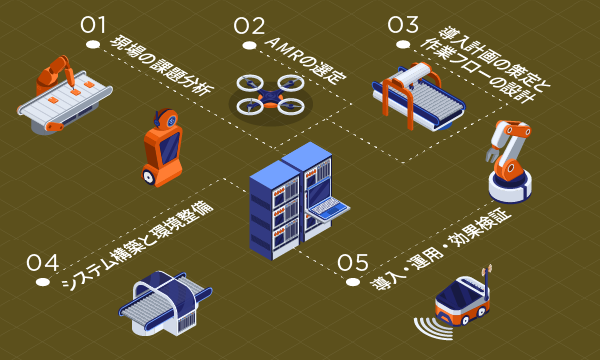

製造現場へAMRを導入するまでの5ステップ

製造現場へAMRを導入する手順は、以下の5ステップに分けられます。

- 現場の課題分析

- AMRの選定

- 導入計画の策定と作業フローの設計

- システム構築と環境整備

- 導入・運用・効果検証

順番に解説していきます。

ステップ1:現場の課題分析

製造現場の課題やニーズを明確にすることがAMR導入の第一歩です。現在の搬送量や稼働時間、混雑箇所などの実態データを詳細に収集しましょう。

物流プロセスを分析し、どの工程にAMRを導入すれば効率化できるかを特定することが重要となります。特に搬送に時間がかかっている場所や、人的ミスが多発しているエリアがAMR導入の候補になるでしょう。

搬送スピードや必要台数、コスト削減目標など具体的な要件を明確化してください。現状把握が不十分だと導入後に期待した効果を得られないこともあるため、現場の声を丁寧に拾い上げることが大切です。

製造ラインの特性や季節変動も考慮した分析が、後の導入成功につながります。

ステップ2:AMRの選定

市場には様々な種類や機能を持つAMRが存在するため、自社のニーズに最適なロボットを選定しましょう。搬送物の重量や大きさ、走行距離、バッテリー性能といった基本性能を比較検討することが重要です。

導入後のサポート体制や保守メンテナンス対応も選定の重要な判断材料となります。AMRの安全機能や障害物回避性能も確認し、人と協働できる環境に適したものを選びましょう。

システム全体の費用を比較することも重要で、ロボット単体の価格だけでなく、システム構築にかかる総費用を把握する必要があります。

複数のメーカー製品を比較し、必要に応じてデモンストレーションを依頼するのも効果的な選定方法です。将来の拡張性も考慮した選定が、長期的な導入効果を高めます。

ステップ3:導入計画の策定と作業フローの設計

具体的な導入計画の策定と、人とロボットの役割分担を明確にした作業フローの設計が欠かせません。AMRと作業者の役割を明確にし、無駄なく協働できる仕組みを整えることが大切です。

段階的な導入アプローチを取り、初期は一部エリアで試験的に運用して効果を検証すると安全です。トラブル発生時の対応手順を記したマニュアルも事前に整備しておきましょう。

運用担当者や関係者がトラブル解決に迅速に対応できるよう準備することが重要となります。導入計画には具体的なスケジュールやコスト試算、影響範囲などを含め、関係者と共有しておくことが必要です。

柔軟で拡張可能なシステム設計が、将来の需要変化にも対応できる強みとなるでしょう。

ステップ4:システム構築と環境整備

AMRシステムの構築では、ロボット本体だけでなく周辺環境の整備も重要です。走行エリアの確保や無線通信環境の整備、充電ステーションの設置場所の選定などが必要となります。

トップモジュール(荷物を載せる台や牽引装置など)の設計・製作も重要な工程です。上位システム(生産管理システムや在庫管理システム)との連携が必要な場合は、インターフェース設計も行います。

工場レイアウトを3Dまたは2Dモデルで再現し、走行シミュレーションを実施すると導入リスクを低減できます。特に安全面では、ISO 3691-4などの安全規格に適合するシステム設計が重要です。

システム構築にはロボット単体の費用だけでなく、システムインテグレーション費用も含めたトータルコストを考慮しましょう。

ステップ5:導入・運用・効果検証

現場での導入では、マップ作成や走行ジョブの設定、走行調整などの初期設定作業が必要です。工場内の地図を作成し、AMRが認識できるようにしたり、具体的な作業内容をプログラミングします。

導入後は定期的な効果検証が欠かせず、生産性向上や作業効率の変化を定量的・定性的に評価しましょう。問題点や改善点を特定して継続的な改善を図ることで、AMRの効果を最大限に引き出せます。

稼働データをリアルタイムで収集し、シミュレーションモデルを更新すると、運用の最適化が図れます。新製品ラインの追加や季節変動への対応策も、再シミュレーションで迅速に検討できるでしょう。

自信を持って自動化の道のりを進めるためには、体系的かつ段階的なアプローチが成功への鍵となります。

製造現場にAMRを導入する際の3つの注意点

製造現場にAMRを導入する際は、以下の3点に注意しましょう。

- 安全対策とリスク管理

- 従業員教育と協働作業の設計

- 環境適合性の確認と柔軟な対応

順番に解説していきます。

注意点1:安全対策とリスク管理

AMR導入時は周囲環境との衝突や積載物の落下など、潜在的な危険を特定して対策を講じる必要があります。走行速度の制限や障害物検知センサー、緊急停止スイッチの配置が必須です。

リスクアセスメントを実施し、危険度と発生確率を評価して優先順位をつけましょう。特に急停止や急カーブ時の積載物転倒リスクには、荷台の固定方法や走行速度の設定を厳密に管理します。

さらに、人とロボットが同一空間で活動するため、安全規格(例:ISO 3691-4)に準拠したシステム設計が不可欠です。

注意点2:従業員教育と協働作業の設計

AMR導入には、従業員への適切な教育プログラムが欠かせません。操作方法だけでなく、緊急時の対応や協働時の注意点を包括的に習得させましょう。

作業フローを可視化し、AMRと人間の役割分担を明確にします。例えば、AMRが到着するまでの待機時間が生じないよう、搬送タイミングと人間の作業ペースを調整します。

現場の声を反映した教育資料を作成し、実際の作業環境でシミュレーション訓練を実施すると効果的です。初期段階で作業者がAMRの利点を実感できる仕組みを構築しましょう。

注意点3:環境適合性の確認と柔軟な対応

AMRの性能は現場環境に大きく依存します。狭い通路や段差、滑りやすい床面などの物理的障害を事前に排除しましょう。

照明条件も重要で、カメラ機能を使用する場合は光の反射や影が走行に影響しないよう配慮します。レイアウト変更が頻繁な現場では、マッピング機能の再作成能力を確認し、環境地図のアップデートに要する時間を評価しましょう。

システム構築時には、予期せぬ障害に対応できる柔軟な設計(例:複数ルートの自動選択機能)を優先します。

導入後も定期的な稼働データの分析を通し、環境適合度を継続的に検証します。

AMRの今後の展望

AMRの市場は拡大しており、2026年には世界市場規模が9,087億円に達すると予測されています。製造業や物流業における労働力不足と効率化ニーズが、市場成長の大きな原動力となっているのです。

技術面では、センサーやAI技術の進化により、AMRの安全性がさらに向上し、人間との協働作業がより一般的になるでしょう。従来の製造・物流分野だけでなく、医療・介護、農業、商業施設など新たな分野への応用も期待されています。

特に日本では慢性的な労働力不足が続くと見込まれるため、AMRの導入は多くの企業にとって必要不可欠な選択肢となることでしょう。柔軟性に優れたAMRは複雑な作業環境にも適応できるため、今後の自動化の主役として製造現場に革新をもたらす可能性を秘めています。

まとめ

AMRは自律走行搬送ロボットであり、製造現場の物流自動化に革新をもたらします。センサーとカメラで周囲を認識し、最適経路を選択・障害物を自動回避する柔軟性が特徴です。

AGVとの違いは誘導体不要で自律的にルートを生成できる点にあります。

| メリット | 内容 |

|---|---|

| 人手不足解消 | 作業効率向上と付加価値業務への集中 |

| 柔軟性向上 | レイアウト変更に迅速対応可能 |

| 品質安定化 | 人的ミスの削減と搬送品質の均一化 |

導入は現場分析、AMR選定、計画策定、システム構築、運用・効果検証の5段階で進めます。成功のカギは安全対策、従業員教育、環境適合性の確保です。

AMR市場は2026年に9,087億円規模に成長すると予測され、製造業の自動化において今後ますます重要な役割を果たすでしょう。