製造業を取り巻く経営環境は急速に変化しており、限られた経営資源をいかに効率的に活用するかが課題となっています。

BPO(ビジネス・プロセス・アウトソーシング)は、業務改革と生産性向上を同時に実現する手法として注目を集めているのです。

人材不足や競争激化に直面する製造業において、経理・人事などの間接業務から資材調達まで、様々な業務を専門業者に委託する動きが広がっています。

しかし、導入にあたっては業務の切り分けや情報管理など、慎重に検討すべき点も多いでしょう。

本記事では、製造業経営者の視点からBPO導入のメリットや具体的な成功事例、効果的な導入ステップなどを解説。競争力強化とコスト削減を両立させる戦略的なBPO活用法を確認していきましょう。

目次

BPOとは?

BPOは「Business Process Outsourcing(ビジネス・プロセス・アウトソーシング)」の略称で、自社の業務プロセスの一部や全体を外部の専門業者に一括して委託する方法を意味します。

通常のアウトソーシングが単一業務の外部委託を指すのに対し、BPOは業務の企画から実施までを一括して委託する点が大きな特徴です。

人事、総務、経理などの管理部門業務から、コールセンターや資材調達まで幅広い分野で活用されています。多くの企業では、BPOを活用してコスト削減と業務効率化を同時に実現しているのです。

特に製造業においては、競争力強化のための戦略的な経営手法として活用されています。

製造業でBPOを活用する3つのメリット

製造業でBPOを活用する主なメリットは、以下の3点です。

- コア業務への経営資源の集中

- コスト削減と固定費の変動費化

- 専門性による業務品質の向上

順番に見ていきましょう。

メリット1:コア業務への経営資源の集中

製造業において、製品開発や生産技術といったコア業務に集中することは競争力を高める鍵となります。BPOを導入することで、経理や人事などの管理業務を外部委託し、限られた人材や時間をコア業務に集中させることが可能です。

実際に多くの製造企業は、資材調達や品質管理などノンコア業務を外部に委託することで、新製品開発や生産性向上といった本来注力すべき分野に経営資源を振り向けています。

少子高齢化による人材不足が深刻化する中、製造業の経営者は「何を自社で行い、何を外部に委託するか」という判断がますます重要になっています。経営資源の「選択と集中」を行うことで、市場競争の激化や技術革新への対応力が高まり、企業の持続的成長につながるでしょう。

経営者の視点で考えると、BPOは単なる業務の外部委託ではなく、経営戦略として位置づけられる重要な選択肢と言えます。

メリット2:コスト削減と固定費の変動費化

製造業でBPOを活用すると、人件費や設備投資の削減だけでなく、コスト構造の改善も期待できます。従来は固定費として計上されていた人件費や教育費用が、BPO導入によって業務量に応じて変動する費用に転換可能です。

特に繁忙期と閑散期の差が大きい製造業では、業務量に合わせた人員配置が難しい課題がありましたが、BPOを活用することで柔軟なリソース調整が実現します。専門業者のスケールメリットを活かした業務効率化により、多くの企業では3〜5割のコスト削減に成功した事例も報告されています。

製造業が直面する「必要な時に必要なだけリソースを確保する」という課題に対して、BPOは効果的な解決策となるでしょう。また、採用や教育にかかるコストも削減できるため、長期的な観点からも経営の効率化に寄与します。

メリット3:専門性による業務品質の向上

製造業において品質は非常に重要な要素ですが、BPO導入によってノンコア業務の品質も向上させることが可能です。

BPO事業者は特定分野の専門知識や経験が豊富なため、最新のツールやテクノロジーを活用した高品質なサービス提供が期待できます。例えば、資材調達や在庫管理といった業務では、専門業者のノウハウを活用することでミスの削減や精度向上といった効果が見込めます。

また、製造業特有の様々な業務プロセスをBPO事業者が分析・改善することで、業務の標準化や効率化も進みます。専門業者は多くの企業の事例やベストプラクティスを知っているため、自社だけでは気づかない改善点を発見することも少なくありません。

製造業の経営者として考えると、専門性の高い外部パートナーと連携することで、業務品質の向上と競争力強化を同時に達成できる点は見逃せないメリットと言えるでしょう。

成功事例から学ぶ製造業のBPO活用

ここからは製造業におけるBPO活用の成功事例を3つ紹介していきます。

順番に見ていきましょう。

事例1:タイヤメーカーのドキュメント作成・データ転記業務のBPO化

大手タイヤメーカーでは、多数のドキュメント作成や膨大なデータ転記作業に追われ、慢性的な工数不足が発生していました。

毎日の業務に忙殺され、本来注力すべき製品開発などのコア業務に時間を割けない状況が続いていたのです。

外部のBPOサービスを導入した結果、コア業務に費やす時間が大幅に増加しました。さらに注目すべき点として、業務精度が向上し、設計品質のばらつきが低減されるという成果も生まれています。

製造業の現場では、ドキュメント作成などの業務が意外と多くの時間を消費しがち。

「どうせ自分たちでやったほうが早い」と思いがちですが、専門業者に任せることで品質向上と時間創出の両方が実現できる好例といえるでしょう。ドキュメント作成業務のBPO化は、製造業における業務効率化の第一歩として検討する価値があります。

事例2:発電システムメーカーの取引処理業務のBPO化

火力発電システムを手がける大手メーカーでは、以前は派遣スタッフに業務を依頼することが多く、退職のたびに引き継ぎや新しいスタッフの受け入れ体制を整える必要がありました。

引き継ぐスタッフが見つからない場合は社員が業務にあたることも多く、本来の業務に支障をきたしていたのです。また、派遣スタッフの業務量が多い月はコストがかさむ点も経営課題となっていました。

BPOを導入したことで、社員の業務時間と人件費削減を実現しただけでなく、国や地域によって処理方法が異なり煩雑になりがちな海外取引における業務改善にも成功したのです。さらに注目すべき成果として、人的リソースの最適化だけでなく、受注数が約2割増加するという事業成長にもつながりました。

製造業の多くが抱える「派遣スタッフの回転率の高さ」と「業務の属人化」という二重の課題に対して、BPOが効果的な解決策になりうることを示す好事例といえるでしょう。

事例3:自動車部品メーカーの資材調達・購買業務のBPO化

大手自動車部品メーカーでは、資材の調達や購買に関する業務で多くの課題を抱えていました。特に少量多品種化が進む中で、注文書の作成や発送、計上などの業務は管理すべき項目が激増し作業も煩雑になっていたのです。

調達先や自社の関連部門との連携不足や情報の誤りがあると、作業の手戻りが発生して何度も同じ作業を繰り返すことになり、結果的に人件費も膨らんでいました。生産管理に専門知識を持つBPO企業にこれらの業務を委託したところ、大幅なコスト削減と生産性の向上を実現できました。

専門知識を持つプロフェッショナルによる効果的な生産計画の策定が可能になり、最新技術を用いた生産管理の自動化も進みました。

資材調達・購買業務は製造業の中でも「見えないコスト」が発生しやすい領域です。BPOを活用することで、業務効率化だけでなく、「筋肉質な企業体質への変革」というより本質的な経営改善につながる可能性があります。

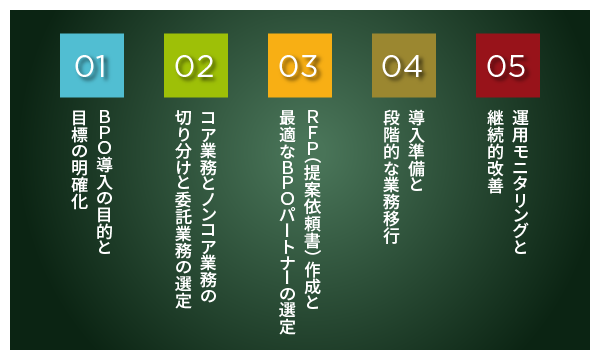

製造業に適したBPO導入の5ステップ

- BPO導入の目的と目標の明確化

- コア業務とノンコア業務の切り分けと委託業務の選定

- RFP(提案依頼書)作成と最適なBPOパートナーの選定

- 導入準備と段階的な業務移行

- 運用モニタリングと継続的改善

順番に解説していきます。

ステップ1:BPO導入の目的と目標の明確化

BPO導入を成功させるには、まず「なぜBPOを導入するのか」という目的を明確にすることが不可欠です。単にコスト削減だけでなく、業務効率の改善、コア業務への集中、専門知識の活用など、具体的な目的を設定しましょう。

曖昧な目的のままプロジェクトを進めると、判断基準がブレて関係者間で認識の齟齬が生じる恐れがあります。目標は可能な限り数値で示すことが望ましいでしょう。

例えば「業務処理時間を20%短縮する」「コストを15%削減する」といった具体的な数値目標を立てることで、後々の効果測定がしやすくなります。

多くの製造業では、人材不足への対応や中期経営計画に沿った注力分野へのリソースシフトを目的とするケースが見られます。目的と目標が明確であれば、社内の合意形成も容易になり、BPO導入がスムーズに進むといった利点もあるのです。

ステップ2:コア業務とノンコア業務の切り分けと委託業務の選定

製造業の強みを活かすためには、自社が集中すべきコア業務と外部に委託可能なノンコア業務を明確に区分けする必要があります。

委託業務を選定する際の基準として、

- 社員ではなくても対応可能か

- 人がなかなか定着しない業務か

- 土日や深夜にも作業が発生するか

などの観点が役立ちます。

製造業では特に、資材調達や購買業務、バックオフィス業務などが委託の候補として挙げられることが多いようです。業務分析と可視化を行い、業務フローの改善可能性も同時に検討することが大切です。

ノンコア業務の中でも専門知識やスキルが求められる分野を中心に外部委託することで、BPOの効果を最大化できるでしょう。業務の棚卸しを丁寧に行うことで「何を自社で行い、何を委託するか」の判断基準が明確になり、委託後の混乱も防げます。

この段階で現状の業務課題を徹底的に洗い出すことが、BPO導入成功への第一歩と言えます。

ステップ3:RFP(提案依頼書)作成と最適なBPOパートナーの選定

BPO導入プロセスの中で最も重要なのがRFP(提案依頼書)の作成です。RFPには委託する業務内容や要件、評価基準などを詳細に記載し、業者に提案を依頼するための文書として活用します。

日本の製造業では業務が属人化やブラックボックス化していることが多いため、RFP作成の際に業務調査を行い標準化を目指すことが不可欠です。BPO事業者選定においては、過去の実績、提供サービスの範囲、セキュリティ対策、企業文化とのマッチングなどを総合的に評価しましょう。

特に製造業務に関する専門知識や実績を持つ事業者を選ぶことが重要で、特定分野に対する専門性が高い事業者の方がノウハウや経験が豊富な傾向があります。複数の業者から提案を受け、比較検討した上で最適なパートナーを選定するプロセスを踏むことが望ましいでしょう。

BPO事業者とは二人三脚でPDCAを回していく関係性を構築するため、打ち合わせを重ねる中で信頼のおける、連携が取りやすい事業者を選ぶことがポイントとなります。

ステップ4:導入準備と段階的な業務移行

BPO導入を成功させるためには、計画的な準備と段階的な業務移行が欠かせません。まず移行計画を作成し、業務移管のスケジュール・担当者・必要な資料などを明確にしましょう。

製造業では業務マニュアルの整備が特に重要で、BPO事業者が基本業務のフローや使用システムの使い方を理解できるよう詳細な資料を準備する必要があります。

いきなり全面的に移行するのではなく、まずはパイロットプロジェクトを実施し、業者の対応力や業務プロセスの最適化効果を確認することを推奨します。パイロット期間中に問題が発生した場合は早期に改善策を講じ、本格導入に向けて調整を行うことができます。

必要に応じて自社のシステムとBPO業者のシステムを連携させるなど、技術的な準備も怠らないようにしましょう。テスト運用を経て段階的に移行することで、リスクを最小限に抑えながらスムーズな業務移管が実現できるのです。

ステップ5:運用モニタリングと継続的改善

BPO導入後は、定期的なモニタリングと効果測定を行い、継続的な改善につなげることが成功の鍵となります。KPI(重要業績評価指標)を設定し、業務の進捗や成果を定期的に評価しましょう。

モニタリングを通じて問題点や改善点を抽出し、ナレッジを蓄積していくことで、さらなる業務の効率化や品質向上が可能になります。BPO事業者との定期的なコミュニケーションを通じて、業務の改善点や新しい提案を積極的に取り入れることも重要です。

PDCAサイクルを回しながら継続的な改善を進めることで、BPOの効果を最大化することができるでしょう。

当初設定した目標に対する達成度を評価し、必要に応じて契約内容や委託範囲の見直しを行うことも検討すべきです。製造業では特に品質管理が重要なため、委託業務の品質が安定しているかどうかを常に監視し、問題があれば迅速に対応策を講じることが求められます。

製造業におけるBPO導入時の3つの注意点

製造業でBPOを導入する際の重要な注意点は、以下の3つです。

- 明確な業務範囲と役割分担の設定

- 社内ノウハウの流出防止と情報セキュリティ対策

- 導入推進部門と現場担当部門の認識ギャップの解消

順番に見ていきましょう。

注意点1:明確な業務範囲と役割分担の設定

製造業においてBPOを成功させるには、委託する業務範囲を明確に文書化し、自社とBPO事業者の役割分担を明確にすることが重要です。不明確な業務範囲設定は「依頼したはずの業務が行われていない」といったトラブルの原因となります。

特に製造業では、資材調達から品質管理まで業務が多岐にわたるため、どの部分を委託するかを具体的に定義する必要があるでしょう。業務の受け渡しが発生することも多いため、お互いの役割や業務の流れを図式化するなどして可視化すると良いでしょう。

BPO導入前に、業務フローの洗い出しやコア業務とノンコア業務の見直しを徹底的に行うことがお勧めです。

準備段階で時間がかかったとしても、一度適切に設計できれば長期的にメリットを得ることが可能となるのです製造現場では特に「偽装請負」とならないよう指揮命令系統の徹底も忘れてはなりません。

注意点2:社内ノウハウの流出防止と情報セキュリティ対策

製造業のBPOでは、機密情報や技術ノウハウの流出リスクへの対策が欠かせません。業務委託により必然的に社内のノウハウや情報が外部に渡るため、情報管理に関するリスクが発生します。

特に製造業では、製品設計図や生産技術といった競争力の源泉となる情報を扱うケースも多いでしょう。適切な対策として、BPO事業者のセキュリティ対策の充実度を事前に確認することが大切です。

プライバシーマークを取得しているなど、セキュリティ対策が万全の事業者を選ぶことで、リスクを最小限に抑えられます。また、定期的な情報保護に関する研修の実施状況やエビデンス管理体制なども重要な選定基準となります。

契約書には情報管理に関する詳細な条項を盛り込み、万が一の漏洩時の対応についても明記しておくと安心でしょう。

注意点3:導入推進部門と現場担当部門の認識ギャップの解消

BPO導入の失敗例として最も多いのが、導入を推進する本社部門と実際の業務を担当する現場部門との間で認識にズレが生じるケースです。経営陣が効率化やコスト削減を目的にBPO導入を決定しても、現場がその目的を理解・納得していないと計画が頓挫する恐れがあります。

実際の事例では、本社サイドは業務の一部を外注して負荷軽減を図りたいと考えていたのに対し、現場は業務全般を外注したいと考えるなど、BPOに期待する効果に大きな差があったケースもあ ります。

こうしたギャップを埋めるには、導入の初期段階から現場を含めた関係者全員にBPOの目的や導入により起こる変化について丁寧に説明し、意見を聞く場を設けることが効果的です。定期的なコミュニケーションの機会を設け、一般的には月に1回程度、BPO事業者、業務従事スタッフリーダー、企業担当者による定例会議を行うことが推奨されています。

製造業におけるBPOの今後の展望

製造業におけるBPO市場は拡大の一途をたどっています。2022年度の国内BPO市場規模は約4.7兆円であり、2027年度には5.3兆円に達する見込みです。

この成長を後押しする要因として、少子高齢化による生産年齢人口の減少が挙げられます。特に製造業では人材不足が深刻化しており、バックオフィス業務や外部委託可能な業務をBPOで対応する企業が増加しています。

また、デジタル化への対応力強化も大きな推進力となっており、「2025年以降で最大年間12兆円の経済損失」を回避するためにDX推進手段としてBPOが活用されています。製造現場においても、従来型のBPOからAIや機械学習を統合した「デジタルBPO」への移行が進むでしょう。

さらに大手企業の参入により競争が激化し、サービスの多様化や専門性の向上が期待できます。製造業の経営者は、コア業務への経営資源集中とデジタル競争力強化の両立を図るツールとして、BPOをより戦略的に活用する時代が到来したと言えるでしょう。

まとめ

BPOとは業務プロセスを外部の専門業者に一括委託する方法で、製造業では経営戦略として重要性が高まっています。

製造業でBPOを活用する主なメリットは以下の3点です。

- コア業務への経営資源の集中

- コスト削減と固定費の変動費化

- 専門性による業務品質の向上

BPO導入は目的明確化から始まり、業務の切り分け、適切なパートナー選定、段階的移行を経て継続的改善へと進みます。

導入時には業務範囲の明確化、情報セキュリティ対策、部門間の認識ギャップ解消に注意が必要です。経営資源をコア業務に集中させながらデジタル競争力を強化するツールとして、BPOの戦略的活用がますます重要になっていくでしょう。