近年、業務効率化のためのデジタル技術として、RPAが多くの産業で普及しています。

製造業では受発注業務や在庫管理、品質データの処理など、膨大な定型作業が日常的に発生するため、自動化による恩恵は計り知れません。

人手不足が深刻化する中、単純作業をソフトウェアロボットに任せることで、従業員はより創造的な業務に集中できるようになったのです。

一方で、RPAを効果的に導入するには、適切な業務選定や運用体制の構築など、知っておくべきポイントが多く存在します。

本記事では、製造業の経営者が知るべきRPAの基礎知識から導入手順、成功事例まで徹底解説していきます。

目次

RPAとは?

RPAは「Robotic Process Automation(ロボティック・プロセス・オートメーション)」の略で、人間がパソコンで行う定型的な作業をソフトウェアロボットが自動的に実行する技術です。簡単に言えば、データ入力や転記作業などの繰り返し発生する単純作業を「デジタルの作業員」に任せるシステムといえるでしょう。

例えば、請求書の処理やデータの集計、在庫管理など、決まったルールで繰り返し行われる業務が自動化の対象となります。製造業では、発注データの処理、在庫確認、生産管理システムへの入力といった業務でRPAの活用が進んでいます。

「誰かがやらなければならないけれど、本当は他の仕事に時間を使いたい」という業務こそ、RPAの導入で解決できる可能性があるのです。

製造業におけるRPA導入の3つのメリット

製造業でRPAを導入する主な3つのメリットは、以下の通りです。

- 業務効率化による生産性向上と人手不足解消

- ヒューマンエラーの削減とデータ品質の向上

- 戦略的業務への人材シフトが可能

順番に解説していきます。

メリット1:業務効率化による生産性向上と人手不足解消

製造業では労働力不足が深刻化しており、限られた人材で効率的に生産を行うことが求められています。

RPAを導入することで、

- データ入力

- 在庫管理

- 請求書処理

など、繰り返し行われる単純作業を自動化できます。

たとえば、受発注業務における注文情報の入力や、取引先からの納品書を参考に在庫管理システムの在庫調整を行う作業も自動化が可能です。

人の作業と比較して、速く業務を処理できるうえ、24時間365日稼働できます。この結果、作業工数が大幅に削減され、残業時間の短縮にもつながるでしょう。慢性的な人手不足が課題となっている現在において、この効率化は非常に大きな価値を持ちます。

メリット2:ヒューマンエラーの削減とデータ品質の向上

手作業によるデータ入力や転記作業では、どうしてもミスが発生してしまいます。RPAは設定したルール通りに正確に業務を処理するため、入力ミスやチェック漏れを防止できます。

例えば、発注データのダウンロードから自社システムへの転記作業、発注書や図面データのフォルダへの保存といった業務では、RPAの導入により手作業によるデータ入力ミスを防ぐことが可能になります。

製品検査の自動化においても、人間の検査では経験や体調によって精度が変動することがありますが、RPAを利用すれば常に同じ水準の精度を維持できるのです。データの信頼性向上は、商品の品質管理や顧客満足度の向上にも直結するポイントといえるでしょう。ミスのない正確なデータは、経営判断の質を高め、企業全体の競争力強化にもつながります。

メリット3:戦略的業務への人材シフトが可能

RPAによって日常的なルーティン業務が自動化されると、従業員はより付加価値の高い業務に集中できるようになります。

コア業務とは会社経営の軸となる業務で、売り上げや利益を直接的に生み出すための業務を指します。具体的には、商談や戦略立案、採用などの専門知識や試行錯誤が必要な業務に人材を振り向けることが可能になります。

製造業においては、技術継承に必要な教育体制の整備や創造性の高い業務へリソースを充てることで、企業の生産性をさらに高められるという好循環が生まれます。単純作業から解放された従業員は、商品企画・開発や市場調査、分析業務、顧客対応など、本来注力すべき業務に時間を充てられるようになるのです。

様々な業務に分散していた時間を、1つの業務に集中することでより高い成果を上げやすくなります。

製造業におけるRPA導入の成功事例3選

ここからは、製造業におけるRPA導入の事例を3つ紹介していきます。

順番に見ていきましょう。

事例1:食器製造メーカーの業務自動化事例

食器製造メーカーでは、ある社員が休むと業務が滞るという「属人化」が大きな課題でした。

在庫状況の更新や販売管理システムでの商品情報変更など、多くの業務を手作業で行っていたため、時間がかかるだけでなく、ミスも発生していました。

RPA導入後、在庫管理や注文処理、売上管理ファイルの作成などの業務が全て自動化されました。

その結果、特定の担当者がいなくても業務が滞ることなく進むようになり、顧客対応の質も向上したのです。

さらに、以前は外部のシステム会社に依頼していた業務を社内で処理できるようになり、コスト削減にも成功しました。

在庫情報がリアルタイムに更新されるようになったため、顧客からの問い合わせにも素早く正確に対応できるようになったのは大きな利点です。

ミスが減り、データの精度が上がったことで、経営判断の質も向上したという点も見逃せない効果でしょう。

事例2:建設機材メーカーのデータ連携自動化事例

建設機材メーカーでは、異なるシステム間でデータをやり取りする際に、手作業での入力や転記が必要で、多くの時間と労力を費やしていました。

特に金額に関わるデータは入力ミスが許されないため、二重チェックや修正作業が担当者の大きな負担となっていたのです。

RPA導入によってシステム間のデータ入力や転記作業が自動化され、作業時間削減を実現しました。

具体的には、工事現場への案内図ファイルをデータベースにアップロードする作業が自動化され、時間の削減に。 さらに、レンタル品を運送するドライバー情報の管理や売上入力作業も自動化され、売上入力の毎月の作業時間が節約できました。

手作業によるミスがなくなったことで、チェック作業や修正作業も不要になり、社員は本来注力すべき業務に集中できるようになっています。

単純作業から解放された社員のモチベーションも向上し、会社全体の生産性アップにつながりました。

事例3:自動車部品サプライヤーのWeb受発注自動化事例

自動車部品を取り扱うサプライヤーでは、取引先との間で行われるWeb上での受発注業務(WebEDI)の処理が大きな課題となっていました。

大量の注文データを処理するために多くの時間を費やし、担当者の負担が増大していたのです。

RPA導入後、Web上での受発注データの処理が自動化され、短期間で業務改善を実現しました。

わずか2つの業務を自動化しただけで、大幅な作業時間削減に成功したのです。

従来は複数の担当者がデータ入力や確認作業に追われていましたが、RPAの導入によってミスのない正確な処理が可能になりました。

自動化によって空いた時間を営業活動や顧客対応に回せるようになり、会社の売上向上にも貢献しています。

人的ミスが減少したことで、取引先からの信頼も高まり、ビジネス関係の強化にもつながった点が見逃せない効果です。

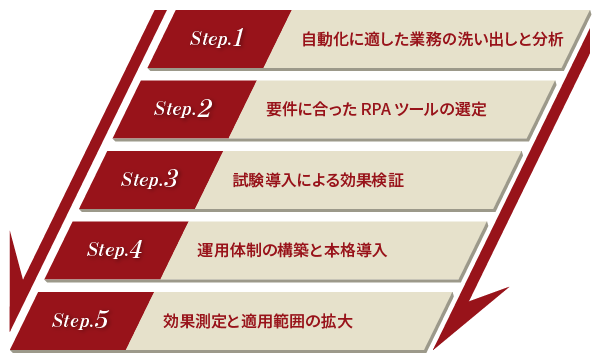

製造業におけるRPA導入までの5ステップ

製造業でRPAを効果的に導入するためには、以下5つのステップを踏みましょう。

- 自動化に適した業務の洗い出しと分析

- 要件に合ったRPAツールの選定

- 試験導入による効果検証

- 運用体制の構築と本格導入

- 効果測定と適用範囲の拡大

順番に解説していきます。

ステップ1:自動化に適した業務の洗い出しと分析

RPAを導入する最初のステップは、自社内の業務を徹底的に調査し、自動化に適した作業を特定することから始まります。

製造業では受発注業務、在庫管理、品質管理データの収集・分析などが自動化の好例です。特に「繰り返し行われる定型作業」「ルールが明確に決まっている業務」「時間がかかる単純作業」が最適な対象となります。

業務の棚卸しをする際は、ただ机上で話し合うだけでなく、実際に工場や倉庫などの現場を視察し、細かい業務まで洗い出すことが重要です。経営層だけでなく、現場で働く担当者も交えて議論すると、より効果的な自動化対象を見つけられるでしょう。

業務量や頻度も確認し、「週に1回15分程度で終わる作業」のような小規模な業務よりも、「日常的で頻度の高い業務」を優先的に検討するとRPA導入の費用対効果が高まります。

ステップ2:要件に合ったRPAツールの選定

自動化する業務が決まったら、次は自社の要件に最適なRPAツールを選定します。市場には様々な種類のRPAツールがあり、機能や価格帯が大きく異なるため、自社の業務特性に合ったものを選ぶ必要があります。

特に重要なのは、実際にツールを使用する担当者のITスキルレベルを考慮することです。ITの知識が豊富でない場合は、シンプルで直感的に使えるツールを選ぶと現場での活用度が高まります。

逆に技術的なスキルを持つ社員がいる場合は、より高度なカスタマイズが可能なツールが適しているでしょう。

ツール選定に時間をかけすぎるのは避け、実際に使ってみて体感することも大切です。多くのRPAベンダーは無料トライアルを提供しているので、実業務に近い条件でテストしてから導入を決めると失敗リスクを減らせます。

ステップ3:試験導入による効果検証

RPAツールが決まったら、すぐに全社展開するのではなく、まずは小規模なテスト導入から始めましょう。

テスト導入では、選定した業務の一部に限定してRPAを実装し、予想通りの効果が得られるか検証します。この段階で重要なのは「小さく始める」という考え方で、一部の定型業務だけをテスト対象にするとリスクを最小限に抑えられます。

導入テスト中は、RPAの動作に問題がないか、期待通りの効率化が実現できているか、想定外のエラーが発生していないかなどを詳細に確認します。試験導入で見つかった課題や改善点を洗い出し、必要な修正を加えていきます。

テスト結果をもとに、RPAの本格導入による投資対効果(ROI)を再計算し、導入の最終判断を行うことも重要なポイントです。100%の完璧な自動化を求めるのではなく、「使える範囲で生かす」という柔軟な姿勢で臨むことが成功の鍵となります。

ステップ4:運用体制の構築と本格導入

試験導入で効果が確認できたら、いよいよRPAの本格導入と運用体制の構築に入ります。運用体制では、RPAの管理責任者を明確にし、トラブル発生時の対応手順(エスカレーションの仕組み)を文書化しておくことが重要です。

RPAの運用には「トラブル対応」や「ルールの更新」といった業務が必ず発生するため、継続的な管理体制を整えておく必要があります。運用体制の構築では、業務部門と情報システム部門の連携も欠かせません。

RPAは業務支援ツールであるため、理想的には業務部門が中心となり、システム部門がサポートする形が望ましいでしょう。本格導入時には、RPAの操作マニュアルを整備し、担当者への教育も行います。

万一RPAが停止した場合に備えて、緊急時の手動対応方法も決めておくと安心です。

ステップ5:効果測定と適用範囲の拡大

RPAを本格導入した後は、定期的に効果を測定し、運用状況をモニタリングしていきます。効果測定では、当初設定したKPI(重要業績評価指標)に対する達成度を評価し、投資に見合った効果が出ているか確認します。

具体的には、作業時間の短縮率、コスト削減額、エラー発生率の変化などを数値で把握します。効果が確認できたら、自動化の対象業務を段階的に拡大していくアプローチが推奨されます。

まずは「隣接する業務領域」への展開、次に「他部署への横展開」というように徐々に範囲を広げていきます。

RPAの設定やルールは、業務プロセスの変更に合わせて定期的に見直すことも必要です。RPAは柔軟に修正できることが強みなので、常に最新の業務フローに合わせた調整を行うと、より高い効果を継続的に得られるでしょう。

拡大フェーズでは、社内でのRPA活用ノウハウが蓄積され、さらなる業務改善のアイデアが生まれることも期待できます。

製造業におけるRPA導入時の3つの注意点

製造業でRPAを導入する際に特に注意すべき3つのポイントは以下の通り。

- 導入目的と効果測定の基準を明確にする

- 自動化に適した業務プロセスを慎重に選定する

- 現場社員の不安解消と適切な運用体制の構築

順番に見ていきましょう。

注意点1:導入目的と効果測定の基準を明確にする

RPAの導入を始める前に、「なぜRPAを導入するのか」という目的と「何をもって成功とするか」という判断基準を明確にしましょう。

具体的には

- 「月末の残業時間を30時間削減する」

- 「データ入力ミスを90%削減する」

など、数値目標を設定すると効果測定がしやすくなります。

明確な目標が設定されていないと、導入後に「本当に効果があったのか分からない」という事態に陥りやすく、投資対効果を説明できなくなります。

経営者として重要なのは、単に「話題だから」「他社が導入しているから」といった曖昧な理由ではなく、経営課題の解決につながる具体的な目的を持つことです。

製造業では特に、受発注業務の効率化や在庫管理の精度向上など、現場の具体的な課題と紐づけた目標設定が重要になるでしょう。目標は経営層と現場社員の両方で共有し、全社一体となってRPA活用を推進する体制を整えることが成功への近道です。

注意点2:自動化に適した業務プロセスを慎重に選定する

RPAはあらゆる業務を自動化できるわけではなく、向き不向きがあります。

製造業で効果を発揮しやすいのは、データ入力や転記作業など、

- 「繰り返し行われる定型作業」

- 「ルールが明確に決まっている業務」

- 「時間がかかる単純作業」

です。

例えば、残業が多い部署にRPAを導入しても、その残業の原因が人間の判断を要する作業やPC上で完結しない業務であれば、自動化は難しく導入が失敗に終わる可能性が高くなります。

また、週に1回程度の少量業務にRPAを導入しても、導入・運用コストのほうが作業削減効果を上回ってしまうケースもあるため注意が必要です。業務プロセスを詳細に分析し、「どの部分を自動化するのか」「どのようなルールで自動化するのか」を明確にすることが重要です。

自動化対象の業務を選定する際は、現場の意見を十分に取り入れ、実際の業務フローを正確に把握してから判断することをお勧めします。

注意点3:現場社員の不安解消と適切な運用体制の構築

RPAの導入では、技術面だけでなく「人」の要素も重要です。「自分の仕事が奪われるのではないか」という不安や「すべての業務が自動化されるのではないか」という過度な期待など、社員が抱く誤解に対して適切な情報発信が必要になります。

製造業では特に、長年同じ方法で業務を行ってきた社員が多いため、変化への抵抗感が強く出る場合があります。

経営層からの適切なメッセージ発信により、RPAは「人の仕事を奪うもの」ではなく「単純作業から解放し、より価値の高い業務に集中できるようにするためのツール」であることを伝えましょ う。

また、RPA導入後の運用体制も重要です。

RPAの管理責任者を明確にし、トラブル発生時の対応手順を文書化することで、長期的に安定した運用が可能になります。製造業の現場では、IT部門だけでなく実際に業務を行う部門との連携体制を構築することで、RPAの効果を最大化できるでしょう。

製造業におけるRPAの今後の展望

製造業においてRPAの未来は、AIやIoTとの融合によってさらに大きく広がっていくでしょう。

現在のRPAは主に入力作業や在庫管理といった定型業務の自動化に利用されていますが、今後はAI技術との統合によって、より複雑な判断が必要な業務まで自動化の範囲が拡大するでしょう。

例えば、製品の品質検査や生産ラインの最適化など、これまで人間の経験や判断に頼っていた領域にもRPAが活躍の場を広げていきます。また、工場内のIoTセンサーから収集されるリアルタイムデータをRPAが処理・分析することで、予防保全や生産効率の向上も実現可能に。

製造業におけるRPAは単なる業務効率化ツールから、企業の戦略的な意思決定をサポートする技術へと進化していくと予測されています。こうした変革により、製造現場から管理業務まで幅広い領域で生産性向上とコスト削減が加速することでしょう。

まとめ

製造業におけるRPAは、定型業務を自動化することで業務効率化と人的ミス削減を実現するDXツールです。

導入により得られる主な効果として、

- 作業時間の大幅削減

- データ精度の向上

- 従業員の戦略的業務へのシフト

などが挙げられます。

効果的なRPA導入には、段階的アプローチが重要です。

RPA導入を成功させるためのポイントは以下のとおり。

- 明確な目的と効果測定基準の設定

- 自動化に適した定型業務の慎重な選定

- 従業員の不安解消と適切な運用体制の構築

今後のRPAは、AIやIoTとの融合によって単なる自動化ツールから戦略的意思決定をサポートする技術へと進化していくでしょう。

製造業の経営者は、業務プロセスの詳細分析と段階的導入により、RPAの効果を最大化することが可能になります。