製造業の生産現場では、機械の突発的な故障が生産性や品質に大きな影響を与えることがあります。

近年、AI・IoTなどのデジタル技術の進化により、設備の異常を事前に検知する「予知保全」の導入が進んでいます。

予知保全は突発故障のリスク低減、保全コストの最適化、熟練技術者への依存からの脱却など、多くのメリットをもたらすものです。

しかし、効果を最大化するためには適切な計画と段階的なアプローチが求められます。

本記事では、製造業の経営者が知っておくべき予知保全の導入メリットと成功するための具体的なステップ、実践企業の事例などについて解説していきます。

予知保全とは?

予知保全とは、工場の機械や設備が故障する前に異常を検知して対処し、故障を未然に防ぐ手法です。

不具合の兆候が見られた時点で対応するため、「予兆保全」とも呼ばれることも。

従来の定期的な部品交換とは異なり、設備の実際の状態に基づいて必要なタイミングでメンテナンスを行う点が大きな特徴です。

近年はAIやIoT技術の発達により、不調を予知する精度が向上しています。シンプルに言えば、「壊れる前に対処する」という考え方が予知保全の本質だといえるでしょう。

予知保全を行う3つのメリット

製造業で予知保全を行うメリットは、大きく以下の3つに分けられます。

- 突発的な設備故障のリスク低減

- 保全コストの最適化と無駄の削減

- 熟練技術者依存からの脱却

順番に見ていきましょう。

メリット1:突発的な設備故障のリスク低減

製造現場では、設備が突然故障すると生産ラインが停止し、大きな損失が発生する場合があります。

予知保全では設備の状態を常に監視し、異常の兆候を早期に発見するため、生産ラインの停止を未然に防げるのです。突発的な停止が減ることで生産性が向上するだけでなく、製品の安定供給にもつながり、販売機会の損失を回避できるでしょう。

メリット2:保全コストの最適化と無駄の削減

予知保全は機器の状態に応じてメンテナンスや部品交換を行うため、無駄なコストを削減できます。

従来の予防保全では、定期的な部品交換により、まだ使用可能な部品も交換してしまうことがありました。

一方、予知保全では部品の寿命を最大限に活用できるため、部品コストが削減されます。たとえば部品の劣化や故障の予兆を掴むことで、本当に必要な部品だけを交換し、消耗品の購入費用を抑えられます。加えて、モニタリングをシステムに任せることで、保全に関わる人件費も削減可能です。

必要最小限の人員で設備を監視でき、異常を検知した場合にのみ人員を配置すれば良いという利点があります。

長期的にデータが蓄積されることで予知の精度が向上し、さらに効率的な保全が実現するのです。

メリット3:熟練技術者依存からの脱却

従来の保全業務では、経験豊富な保全担当者が経験則で修理箇所を特定することが多くありました。

しかし予知保全を導入することで、ベテラン作業員の勘や経験に頼らない客観的な保全が可能になります。例えば、装置の稼働音を聞いただけで異常を察知できるベテランの能力を、センサーとAIを組み合わせたシステムで再現できます。

保全業務がシステム化されることで教育コストも削減され、少子高齢化による保全業務の人材不足問題の解消にもつながります。高度な保全技術を持たないスタッフでも適切な対応が可能になり、現場担当者の負担も軽減するのです。

成功する予知保全導入の5ステップ

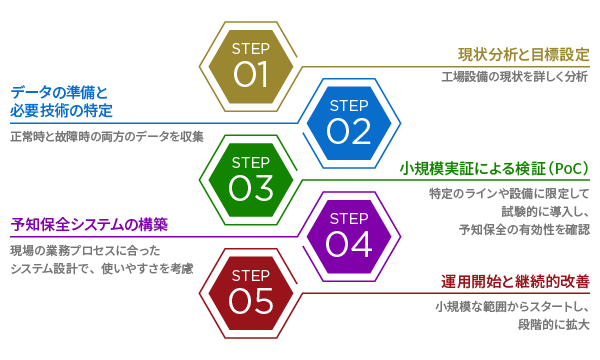

予知保全を成功させるために必要な導入の手順は、以下の5ステップに分けられます。

- 現状分析と目標設定

- データの準備と必要技術の特定

- 小規模実証による検証(PoC)

- 予知保全システムの構築

- 運用開始と継続的改善

順番に見ていきましょう。

ステップ1:現状分析と目標設定

予知保全の導入は、工場設備の現状を詳しく分析することから始まります。

まず設備の、

- 故障頻度

- 平均修理時間

- 生産停止

による損失額などの現状課題を明確にしましょう。

例えば「月に1回の突発故障による生産ラインの停止時間を半減させたい」といった具体的な数値目標を立てることが大切です。

現場の担当者から直接意見を聞くことで、実際の問題点が見えてくることも。目標設定は「定量的」であることがポイントで、抽象的な目標では効果測定ができないためです。

さらに、予知保全の必要性や導入効果を社内全体で共有し、理解を得ることも重要なプロセスとなります。

具体的な導入イメージを持つことで、後の工程がスムーズに進むだけでなく、経営層からの支援も得やすくなるでしょう。

ステップ2:データの準備と必要技術の特定

予知保全に必要なデータには、

- 過去の故障履歴

- 設備の稼働状況

- 温度や振動などのセンサーデータ

があります。

特に重要なのは、正常時と故障時の両方のデータを収集しておくことで、異常を検知する精度が大幅に向上することです。例えば、モーターの振動データを継続的に測定することで、通常とは異なるパターンを察知し、故障の予兆として検知できるようになります。

データ収集のためには、適切なセンサーやIoT機器の選定が必要で、既存設備にセンサーを後付けするケースも多いようです。予知保全では、セーブデータそのものよりも、データから何が読み取れるかが肝心です。

自社だけでは判断が難しい場合は、予知保全メーカーに相談することも有効な手段といえるでしょう。検討する技術やリソースは、自社の課題や目標に合わせて選定することが成功への近道となります。

ステップ3:小規模実証による検証(PoC)

予知保全システムの全面導入前に、小規模な実証実験(PoC)を行うことは非常に重要です。特定のラインや設備に限定して試験的に導入し、予知保全の有効性を確認します。

実際の製造環境でシステムをテストすることで、異常検知の精度や運用上の課題が明らかになるでしょう。

PoCでは、センサーからのデータ収集が正しく行われているか、予測モデルが適切に機能しているかなどを検証します。費用対効果も重要な検証ポイントで、導入コストに見合う効果が得られるか判断することが不可欠です。検証結果に基づいて必要な調整を行い、本格導入に向けた準備を整えていくことになります。

小さく始めて成功体験を積み重ねることで、社内の理解も深まり、より大規模な展開がスムーズに進むという利点もあるのです。

ステップ4:予知保全システムの構築

実証実験で効果が確認できたら、本格的なシステム構築に移ります。

- 必要なハードウェア(センサー、ネットワーク機器)

- ソフトウェア(データベース、分析ツール、アラート機能)

を準備し、統合していきます。

重要なポイントは、現場の業務プロセスに合ったシステム設計で、使いやすさを考慮することが長期的な成功につながります。システム構築時には、異常パターンに合わせてアラートが通知されるよう設定し、リアルタイムでの監視・管理を可能にします。

セキュリティ対策も忘れてはならず、工場の重要データを守る仕組みも同時に構築すべきでしょう。システム構築後は、必要なデータが正しく収集できているか、業務現場への適合性は問題ないかなど、導入準備の最終確認を行います。

また、予知保全システムが正常に動作しない場合の代替プランも準備しておくと安心です。

ステップ5:運用開始と継続的改善

いよいよ予知保全システムの運用を開始しますが、まずは小規模な範囲からスタートし、段階的に拡大していくアプローチが効果的です。従業員への教育は必須で、システムの使い方だけでなく、データの見方や異常時の対応方法まで丁寧に説明する必要があります。

運用開始後も定期的にシステムの精度や効果を評価し、必要に応じてAIモデルの再学習を行うことが重要です。

例えば、新たなデータ種類を追加したり、学習期間を拡大したりすることで、予測精度の向上が期待できるでしょう。

予知保全は一度構築して終わりではなく、継続的な改善によって初めて真価を発揮するものです。

定期的な評価会議を設け、効果測定と改善策の検討を繰り返すサイクルを確立することが長期的な成功の鍵となります。データが蓄積されるほど予測の精度は向上するため、時間の経過とともにさらなる効果が期待できるのも予知保全の魅力の一つといえるでしょう。

実践企業から学ぶ予知保全の3つの成功事例

ここからは予知保全の成功事例を3つ紹介していきます。

順番に見ていきましょう。

事例1:自動車部品工場における振動センサーによる故障予防

主要生産ラインのプレス機に振動センサーを取り付け、常時データを監視するシステムを導入した自動車部品工場の事例です。

機械の異常振動を検知すると自動的にアラートが発生し、早期対応が可能になりました。実際に異常振動を検知してからメンテナンスを実施して、重大故障を事前に回避できています。

導入前は毎月発生していた突発故障が、導入後には半年に1回ほどまで激減しました。この改善により、年間で数百万円規模のコスト削減に成功したのです。

突発的な故障が減少したことで生産ラインが安定して稼働するようになり、計画通りの生産が実現できるようになりました。早期発見・早期対応という予知保全の基本的な考え方が、実際のビジネスで大きな成果につながった好例といえるでしょう。

事例2:板金部品製造業における品質向上と稼働時間の改善

板金部品を製造する工場では、工場内の大きな騒音のために金型の破損に気づけないという問題を抱えていました。

その結果、不良品が多く発生し、修繕や点検のための生産ライン停止も頻繁に起こっていたのです。問題解決のため、プレス加工機の金型に振動センサーを設置し、異常を早期に検知できるシステムを導入しました。

予知保全の開始後、金型が破損する前に異常を検知できるようになり、品質不良は0個へ。さらに設備の停止時間も短縮され、生産性が大幅に向上したのです。

修繕や点検にかかる時間も削減できたため、作業員は他の価値を生み出す業務に時間を使えるようになりました。品質向上と生産効率アップという二つの大きなメリットを同時に実現できた点が、この事例の特筆すべき成果です。

事例3:産業用ポンプメーカーのAIを活用した高精度故障予測

産業用ポンプを製造するメーカーでは、AIを活用した予知保全技術の導入に成功しました。各種センサーから収集したデータをAIで分析することで、ポンプの故障発生の兆候を高い精度で予測できるようになったのです。

具体的には、構築したAIモデルは故障の前兆を9割という高い正解率で判定することが可能になりました。故障の兆候が見られた場合には、事前にメンテナンスを行うことでポンプの突然の停止を未然に防ぐことができます。

早期対応により、顧客への信頼性が向上し、製品の品質維持にも大きく貢献しました。さらに、この予知保全の取り組みにより、顧客との接点が増え、新たなビジネスモデルへと発展させることができたのです。

AIと予知保全技術の組み合わせが、単なる故障予防だけでなく、ビジネス拡大にもつながる可能性を示した事例といえるでしょう。

予知保全を導入時の3つの注意点

予知保全を導入する際は、以下3つのポイントに注意しましょう。

- 初期導入コストの負担と投資対効果の見極め

- データ収集と学習モデル構築の課題

- 専門チームの編成と組織体制の確立

順番に解説していきます。

注意点1:初期導入コストの負担と投資対効果の見極め

予知保全システムの導入には、

- 設備の状態を監視するためのセンサー類

- 無線通信機器

- データを分析するAIツール

など、相応の初期投資が必要になります。

特に複数の設備に対応する場合、センサーの種類や数によってコストは大きく変動するため、導入前に詳細な見積もりを取得しておくことが不可欠です。コスト面での懸念を解消するには、まずは重要度の高い設備や故障リスクが高い機器に限定して小規模から始め、効果を確認しながら段階的に拡大するアプローチが効果的です。

投資判断の際には、現在の保全コストや突発故障による損失額を算出し、予知保全導入後にどの程度削減できるかを試算しておくと良いでしょう。長期的な視点では部品交換費用や人件費の削減が見込めるため、初期コストを上回るROI(投資対効果)が得られる可能性は高いと言えます。

注意点2:データ収集と学習モデル構築の課題

予知保全システムの精度を高めるためには、十分な量と質のデータが必要不可欠です。多くの企業ではデータ収集自体を行っていなかったり、収集期間が短くデータ量が不足していたりするケースが一般的な課題となっています。

特に故障時のデータは実際に発生しないと取得できないため、異常を判断するための十分なデータを集めるまでに時間がかかるという問題があります。また、センサーの取り付け位置が不適切だとデータ収集がうまくいかず、AIの学習精度に影響します。

この課題を解決するためには、学習済みモデルを活用する方法があり、データ不足の状態でも予知保全システムを早期に運用開始できるソリューションも登場しています。導入時には予測精度に関するリスクも考慮し、誤検出や未検出による生産への影響を最小化する工夫も必要になるでしょう。

注意点3:専門チームの編成と組織体制の確立

予知保全システムを効果的に運用するには、適切な専門チームの編成と組織体制の確立が不可欠です。設備エンジニア、データ分析担当者、運用管理担当者などが連携し、横断的に課題解決を行うクロスファンクショナルチームを組織することが重要になります。

専門領域が異なるメンバー同士が協力することで、データ収集から分析、現場での実装までスムーズに進められるだけでなく、責任の所在も明確になります。特に重要なのは経営層のリーダーシップであり、予知保全AIの導入には明確なビジョンの提示と段階的な業務移行計画の策定が成功のカギとなります。

また、アラート発生時の対応フローを文書化し、SLA(サービス水準合意)を設定することで、異常検知から対応までの流れを標準化することも大切です。定期的なデータ分析とレビューを行い、保全計画を継続的に改善していく体制を整えることで、予知保全の効果を最大化できるでしょう。

予知保全の展望

予知保全市場は将来に向けて力強い成長が見込まれています。

市場規模は2023年の約227億ドルから、2033年には約489億ドルまで成長する見通しです。この成長を牽引するのは、IoTセンサーとAI技術の急速な進化であり、設備の状態をリアルタイムで監視する精度が飛躍的に向上しています。

特に注目すべきは、ジェネレーティブAIが予知保全技術と融合することで実現する生産プロセスの最適化です。

製造現場ではセンサーから収集された膨大なデータをAIが分析し、設備の故障を高精度で予測できるようになりました。

これにより予期せぬダウンタイムの削減、保全コストの最適化、生産効率の向上という三位一体の効果が得られ、製造業の競争力強化に直結しています。

まとめ

予知保全とは、製造業において設備や機械の故障を未然に防ぐための手法です。

予知保全の導入により以下のようなメリットが得られます。

- 突発的な設備故障の防止による生産性向上

- 最適なタイミングでの保全によるコスト削減

- 熟練技術者の経験に依存しない客観的な保全の実現

| 導入ステップ | 内容 |

|---|---|

| 現状分析と目標設定 | 具体的な数値目標を設定し、課題を明確化 |

| データ準備と技術特定 | 必要なセンサーやIoT機器を選定 |

| 小規模実証(PoC) | 特定設備で試験的に導入し効果を検証 |

| システム構築 | 現場の業務プロセスに合ったシステム設計 |

| 運用と継続的改善 | 段階的に拡大し、定期的に精度を評価 |

成功事例では、自動車部品工場が振動センサーを活用して突発故障を80%削減、板金部品メーカーが品質不良をゼロにするなど、大きな成果を上げています。

予知保全システムは初期投資が必要ですが、長期的にはダウンタイム削減や保全コスト最適化により投資効果が期待できます。

導入時には専門チームの編成と段階的なアプローチが成功の秘訣です。